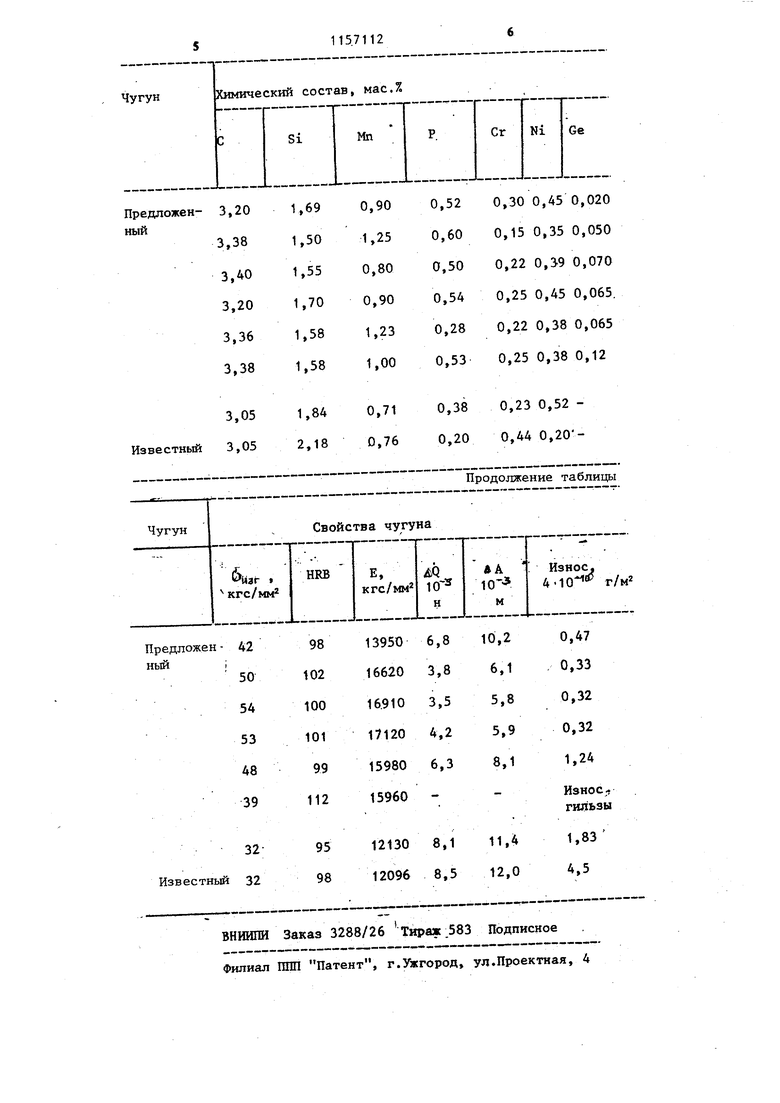

Изобретение относится к металлур гии, в частности к разработке соста ва чугуна для поршневых колец компрессоров. Известен чугун с высокой износостойкостью l, который содержит ингредиенты в следующих количествах мас.%: . Углерод , 3,6-3,8 Кремний2,00-2,25 Марганец0,7-0,8 Церий0,4-0,5 Никель0,15-0,2Р Фосфор0,04-0,05 Сера0,006-0,007 ЖелезоОстальное Однако указанный чугун не обеспе чивает одновременное получение высо ких износостойкости, кольцевой упру гости и теплостойкости. Наиболее близким к предложенному по технической сущности и достигаемому результату является чугун 2 содержащий компоненты в следующем соотношении, мас.%:. Углерод3,00-3,25 Кремний2,00-2,25 Марганец0,70-1,00 Никель0,20-0,30 Хром0,40-0,50 ФосфорНе более 0,25 СераНе более ЖелезоОстальное Однако известный чугун не может обеспечить оптимальное структурное состояние для одновременного повыше ния таких важнейших эксплуатационных характеристик поршневого кольц как износостойкость, кольцевая упр гость и теплостойкость. Целью изобретения является повы шение износостойкости, кольцевой упругости и теплостойкости. Поставленная цель достигается тем, что чугун, содержащий углерод кремний, марганец, никель, хром, фосфор и железо, дополнительно сод жит церий при следующем соотношени компонентов, мас.%: Углерод3,20-3,40 Кремний1,50-1,70 Марганец0,80-1,25 Никель0,35-0,45 Хром0,15-0,30 Фосфор0,50-0,60 Церий0,05-0,07 ЖелезоОстальное Введение церия оказывает комплексное влияние на структуру чугуна. Церий,стабилизирует перлит, способствует распределению фосфидной эвтектики в виде правильной разорванной сетки, положительно влияет на форму графитных включений - скругляет острые концы графитных пластин, пе- . реводя пластинчатый графит в вермикулярный. При введении .церия в количестве до 0,05 мас.% графит кристаллизуется в виде пластинок, что не обеспечивает нужного уровня износостойкости, а тем более упругости. При 0,05 мас.% (нижний предел) церия в структуре чугуна присутствует вермикулярный графит, что сразу сказывается на свойствах: кольцевая упругость увеличивается (в 1,2 раза), а износ уменьшается (в 5 раз), особенно при вьщержанном количестве фосфора. При содержании церия больше 0,07 мас.% структура графита мало меняется, но в металлической матрице присутствует структурно свободный цементит. Это отрицательно сказывается как на механических свойствах чугуна, так и на износостойкости пары трения: поршневое кольцо - гильза цилиндра (усиленно изнашивается и кольцо и контртело). Повьш1енное содержание углерода в предложенном чугуне по сравнению с известным позволяет получить повышенный углеродный потенциал и более высокую степень звтектичности, что обеспечивает улучшение условий кристаллизации отливок с толстыми стенками. Количественное сочетание углерода и кремния в чугуне не может обеспечить чисто перлитную структуру металлической основы при отливке маслот, толщина стенок которых -составляет 70 мм. Имеется опасность появления структурно свободного феррита, что недопустимо при обеспечении всего комплекса свойств поршневого кольца: вы :окой износостойкости, упругости и теплостойкости, В предлагаемом чугуне указанное количество кремния гарантирует перлитную структуру матрицы. Уменьшение ,5% приводит к частичному отбелу что недопустимо при изготовлении поршневых колец, превышение Si.1,7% вызывает образование феррита. Марганец и хром вводят для стабиг лизации перлитной матрицы. Повьштенное содержание марганца в предложенном чугуне, по сравнению с извест ным, обеспечивает более дисперсную перлитную структуру, которая отличается повьш1енной стабильностью при нагревах до 300-400°С, т.е. повышенной теплоустойчивостью. При содержании марганца меньше 0,8%, устойчивость цементита перлита понижается при 300°С, особенно при длительных выдержках (условия эксплу атации поршневого кольца). Превышение 1,25% марганца может вызвать отбел. Хром является более сильным карбидообразующим элементом, чем марганец, что способствует нежелательному отбелу. Кроме того, введение хрома удорожает чугун. Поэтому хром в цред ложенном чугуне вводится в небольшом количестве для повьш1ения прочнос ти и теплостойкости. Увеличение коли чества хрома свыше 0,3% вызывает отбел чугуна состава, что проявляется в кристаллизации фосфидной эвтектики с крупными пластинами цементита. Это нежелательно при трении скольжения . с граничной смазкой, так как отрицательно сказывается на износостойкости. Никель измельчает структуру, увеличивает прочность и в комплексе с другими элементами уменьшает изнрс Особенно заметно положительное влияние никеля на уровень механических свойств при повышенных температурах. Однако введение никеля более .О,45Z нецелесообразно из-за его 1г рвфитйзирующего действия и высокой стоимости. Фосфор до 0,25% повышает прочность и пластичность, что нежелатель но для обеспечения высокой износостойкости, а главное кольцевой упругости. Повышенное содержание фосфора в предложенном чугуне несколько снижает прочность, но при этом значительно повышает износостойкость и упругость. Введение фосфора в количествах меньших 0,5% при указанном количестве церияГ может привести к отбелу чугуна. Превьш1ение 0,6% Р приводит к зна.чите тьному снижению прочности, что вызывает поломку поршневого кольца при установке его на поршень. Чугуны указанных составов выплавлены в индукционной печи типа емкостью 2,5 т. Шихта состоит из литейного чугуна ЛК-4, передельного М2, стального и машинного лома (C4l8-3fe) с добавлением ферромарганца, феррокрёмния, феррохрома и гранулированного никеля. Феррофосфор вводят в печь, а церий вводят сендвич-методом в ковш с применением фракционной разливки. В печи жидкий чугун выдерживают при , разливка проводится при . Отливки для образцов получают в земляных формах, а поршневые кольца - из маслот, отлитых центробежным способом. Испытания проводились по стандартным методикам: на изгиб образцов ГОСТ 2055-81; на изгиб, теплостойкость и кольцевую упругость поршневых колец - ГОСТ 7295-81; на твердость ГОСТ 7295-81. Испытания на износ проводились на модернизированной установке МИ-1М трением скольжения при граничной смазке (удельное давление 50 кгс/см, скорость скольжения 0,8 м/с, граничная смазка обеспечивалась подачей 7 капель.масла в минуту). Химические составы известного и предложенного чугуна и их свойства представлены в таблице. Как следует из таблицы, чугун предложенного состава одновременно обладает высокими износостойкостью, кольцевой упругостью и теплостойкостью. Годовой экономический эффект от недрения предложенного изобретения составит 37,0 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1033564A1 |

| Чугун | 1989 |

|

SU1693112A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Чугун | 1982 |

|

SU1047985A1 |

| Чугун | 1982 |

|

SU1065493A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| Чугун | 1980 |

|

SU910828A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| Чугун | 1979 |

|

SU850722A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

ЧУГУН, содержащий углерод, кремний, марганец, никель, хром, фосфор и железо, отличающийс я тем, что, с целью повышения износостойкости, кольцевой упругости и теплостойкости, он дополнительно содержит церий при следующем соотношении компонентов, мае.%: Углерод3,20-3,40 Кремний1,50-1,70 Марганец0,80-1,25 Никель0,35-0,45 Хром0,15-0,30 Фосфор0,50-0,60 Церий 0,05-0,07 ЖелезоОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1975 |

|

SU578360A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПУТЕВОЕ УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ | 2011 |

|

RU2455183C1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Станок для изготовления деревянных ниточных катушек | 1925 |

|

SU1948A1 |

Авторы

Даты

1985-05-23—Публикация

1983-04-11—Подача