UO

ел

ф Иаобрвгение относится к металлур в частности к изысканию износостойк чугунов с Повышенными физике-механ кими свойствами, в особенности при соких температурах 300-8ООС, при емых в различных областях машиност ния пля получения петалей, работающ в узлах грения скольжения и при зна переменных нагрузках. Известен чугун Ll 3 . содержащий пэненты при следующем соотношении, вес.%; Углерод 2,8-3,6 Кремний 1,1-2,3 0,5-1,8 Марганец 0,1-О,6 Никель О,О5-1,2 0,05-2,2 Молибден 0,01-О,5 О,01-О,2 0,01-0,06 0,01-0,5 Ванадий О,ОО1-0,О2 Теллур 0,001-0,05 Бертештяй О,О01-0,12 Железо Остальное Указанный чугун обладает нейоста но выссжими прочностью, упругостью .износостойкостью. Наиболее близким по технической, ности и достигаемому результату к н бретешао является чугун, содержаший поненты при следующем соотношенипи, вес.%:. Углерод2,98-3,30 Кремний1,91-2,20 Марганец1,05-1,17. Никель0,35-0,45 Хром0,35-0,53 Медь0,42-0,58 Ванадий0,10-0,18 Молибден0,20-0,36 АлкмннийО,05-0,15 Титан0,03-0,05 Церий0,01-0,03 ЖелезоОстальное В качестве примесей чугун содерж серу и фосфор С2 } . Известный чугун имеет невь/сокие прочностБ, теплопроводность и износо кость при работе в интервале темпер суг 2О до a)0°d Цепью изобретения является повьпи износостойкости и улучшение прочност характеристик чугуна при высоких тем ратурах. Указанная цель достигается тем, чугун, содержащий углерод, кремний, ганец, фосфор, хром, никель, медь, ванадия, молибден, титан, алюминий и железо, дополнительно содержит цирконий при следующем соотношении компонентов, вес.%: Углерод.3,0-3,6 Кремний2,0-2,6 Марганец0,5-О,9 ФосфорО,1-0;5 Хром0,О1-О,15 Никель 0,1-2,5 МедьО,6-3,5 Ванадий0,07-0,35 МолибденО,01-О,4 ТитанО,О5-О,15 Алюминий0,01-О,О5 Цирконий 0,01-О,1 ЖелезоОстальное Никель и медь введены в чугун для повышения прочностных свойств, теплопроводности и износостойкости. Они способствукхг формированию однородной структуры металлической основы (перлитной), а также включений графита оптимальных размеров и равномерному их распределению. Одновремещго устраняется отбел, увеличивается теплопроводность, что сушественно снижает тепловое воздействие на поверхности трения, уменьшая тем самым изнгос. Введение добавок никеля и меди меньше нижнего предела практически не око- зьтает влияния на изменение структуры, а следовательно, свойств серого чугуна. Введение этих добавок выше верхнего предела не целесообразно, поскольку никель в кошгчестве более 2,5% способствует графитизадии и, следовательно , изменению структуры чугуна. Наличие меди более 3,5% щлшодит к тому, что она нахошггся в свободном состоянии, а это снижает твердость и износостойкость. Комплексное легирование ванадием, молибденом и шфконием существенно повьш1ает прочность, износостойкость и другие свойства не только при комнатной, но и при высовдас 300-80О С температурах, что особенно важно. Присадка этих эло ентов в количестве (каждого), метшшем нижнего предела, не приводит к изменению структуры. В результате физико-4леханические свойства при температурах более резко падают. При введении этих ингредиентов в количествах, превышающих верхний предел каждого КЗ них, чугун становится склонным к отбелу, в результате чего значи-. тельно укудшаегся обрабатываемость литой детали.

Присаака титана и алюминия приводит к раскислению чугуна, образованию мелко-, дисперсных нитриаов титана, улучшает свойства жидкого чугуна, изменяет условия кристаллизации расплава, повышая при j этом физико-механические свойства чугуна. Одновременно увеличивается жаропрочность и жаростойкость, В итоге стабилизируются свойства чугуна при механическом и тепловом воэаействии, повышается износо-to стойкость.

Введение этих ингредиентов менее нижнего предела недостаточно, чтобы получить требуемые физико-механические характеристики. Введение же ик выше их верхних 5 пределов приводит к загрязнению металланеметаллическими включениями и потребует дополнительной обработки расплава.

Введение хрома и марганца менее их нижних пределов приводит к появлению в 26 структуре серого чугуна ферритной структурной составляющей, способствующей проявлению -адгезионного износа, а следовательно , уменьшению износостойкости. Содержание этих ингредиентов выше их 25 верхнего предела способствует отбелу и образованию не гстойчивых карбидов хрома.Уменьшение количества углерода и кремния приводит к отбепу чугуна и ухудшению обрабатываетлости. Повьпиение их зо

выше в эхнего предела увешгчввает не только количество, но и размер включений графита, а также нарушает однородность структуры (появляется ), что связано со сшскением износостойкости чугуна.

Введение фосфора способствует увепячению жидкотекучести и износостойкости, Сйнако введение фосфора более О,5% прВЕводет к пористости и снижению прочности.

Пример. Выплавку чугуна ггроводят в индуишонной печи ЙСТ-О16 с кислой фут овкой. В расплав чугуна при . 149О-152О С вводят легирующие эпемёЯ ты: медь, никель, феррованадий, ферромолибден, ф эрсфосфор и ферротитан. Перед заливкой в когаи вводят дробленый ферросийшгай ФС75 и лигатуру феррссиликоцирконий (ФСЦр 5О - ФСЦр 25) или лигатуру цирконий-кремний-апкя ганий tUgGA). Расход лигатур, обеспечивающий получение граничных пределов кондентрации циркония в чугуне, сосгавяяет О,1-1,О% от массы жидкого металла.

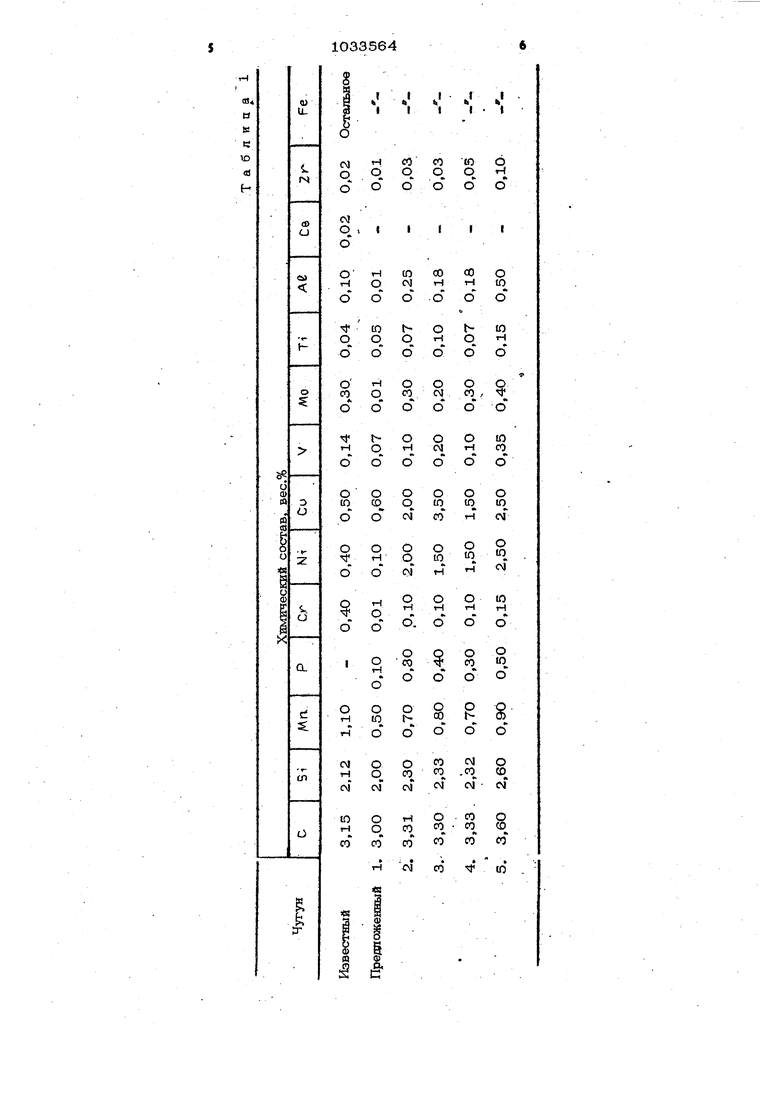

Заливку металла производшш в разовые при 1360 1420°С. Произвошпш отливку образцов для рпредеяения износостойкости и прочностных характеристик чугуна. Химический состав навестнсич) и предложенного чугунов и их свойства при.;5едены в табл. 1 И 2, соответственно.

Jie приведенных данных видно, что. предлагаемый чугун по сравненгао с известным имеет более высокие физико-ме ханические характеристики: прочность, модуль упругости, нзносостойкость и теплопроводность, в особенности при высоких температурах

Структура предлагаемого чугуна - мелкодисперсный перлит, включения графита пластинчатой формы и фосфидная эвтетика в зависимости от содержания фосфора.

Малые добавки 1Шркония повышают, прочность, жаропрочность и износостойкость чугуна . Это объясняется яисятерсионным упрочнением термодинамически устрйчнвыми окислами, карбидами и нитря)1дами циркония.

Теплопроводность металлов и сплавов уменьшается с повьшенИем те шературы. Напротив, теплопроводность карбидов, HJrrpJifioB и сжиспов циркония возрастает с повышением температуры, приближаясь к теплопроводности феррита. В связи с этим теплопроводность предлагаемого чугуна с увеличением температуры снижает - ся значительно медленее, у чугуна без циркония.

Экономический эффект от внедрения тязо фетения составит ЗОО,0 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1047985A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Чугун | 1983 |

|

SU1096299A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Чугун | 1986 |

|

SU1381188A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун | 1985 |

|

SU1375675A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

ЧУГУН, содержащий углерод, кремний, марганец фосфор, хром, никель, медь, ванадий, молибден, гитан, алюминий и железо, о т л и ч a ю ta и и с я тем, что, с целью повышения износ.остойкости ;и улучшения прочностных; характеристик чугуна при высоких температурах, он аополнИтельно содержит (трконий при еледующем соотношении компонентов, вес.%: Углерод3,,6 . . Кремний2,О-2,6 МарганецО,5-О,9 Фосфор . 0,1-0,5 Хром0,01-ОД5 Никель0,1-2,5 Меаь0,6-3,5 Ванааий0,О7-О,35 МапибаенQ,O1-O,4 Титан0,05-0,15 АлюминийО,О1-О,05 ЦирконийО,О1-О,1 ЖелезоОстальное. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1978 |

|

SU711147A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| , | |||

Авторы

Даты

1983-08-07—Публикация

1982-03-30—Подача