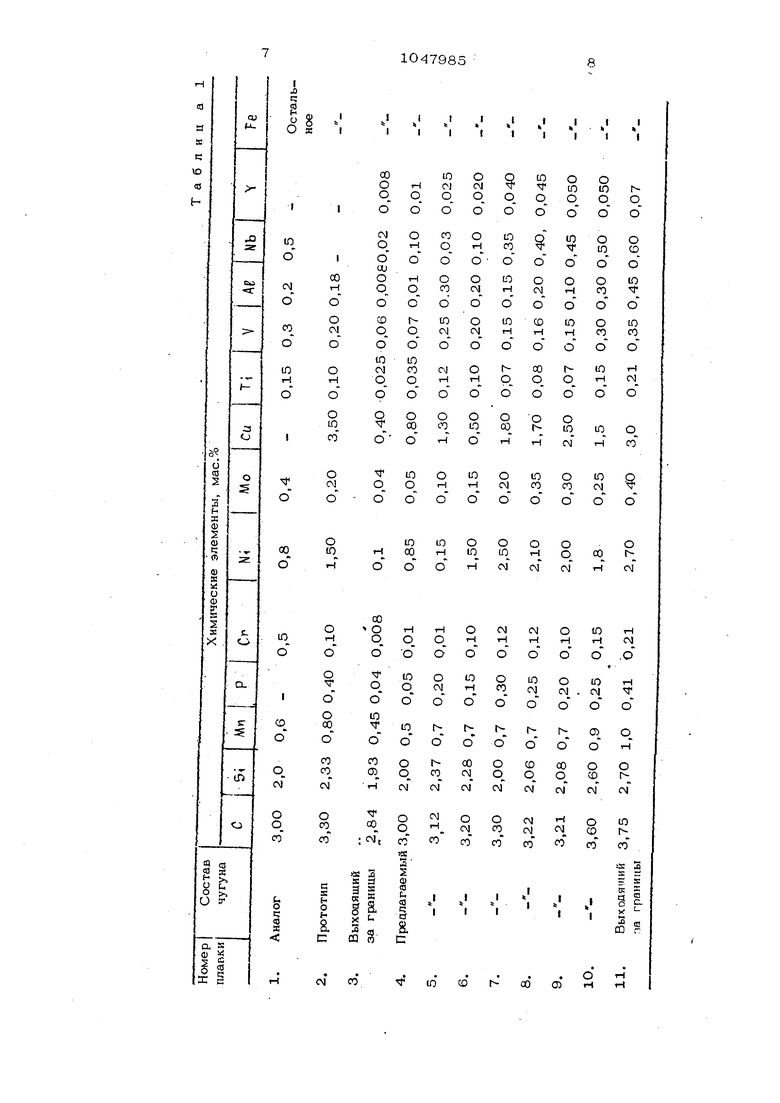

Изобретение относится к металлу Ь частности к изысканию составов ч облацаюшего высокими физико-механ кими свойствами в интервале темпе от 300 до . Известен чугун ij , соцержащ углерод, кремний, маргапец, никель, медь, вакаций, молибден, алюминий зо. Для повышения износостойкости дополнительно содержит титан и цер ингрециенты взяты при следующих с ношениях, мас.%: Углерод2,98-3,3 , Кремний1,91-2,2 Марганец1,05-1,17 Нш ель0,35-0,45 Хром0,35-0,53 Мець0,42-0,58 Ванадий0,1-0,18 Молнбаен0,2-О,36 Алюмшшй0,05-0,15 Титан0,03-0,05 Церий0,01-0,03 ЖелезоОстальное Указанный чугун имеет низкий м упругости при температурах 300-70 и невысокую жидкотекучесть. Наиболее близким к предлагаемо технической сущности и достигаемом результату является чугун , с жаший, мас.%: 3,0-3,6 Угле роа 2,0-2,6 Кремний 0,5-0,9 Марганец 0,1-0,5 Фосфор 0,01-0,15 0,1-2,5 Никель 0,6-3,5 0,07-0,35 Ванадий 0,01-0,4 Молибцез 0,05-0,15 О,01-0,1 Цирконий О,01-О,5 Алюминий Остальное Железо Данный чугун, обладая высокими зико-механическими характеристикам имеет недостаточно высокий модуль гости при работе в узлах трения пр пературах от 300 до 700с. Чугун предназначен для гильз дизельных и бюраторных двигателей, тормозных банов, цилиндров гидронасосов, но н годен для литья поршневых колец. Цель изобретения - повышение м упругости чугуна в рштервале от 30 700 С при сохранении механических свойств и износостойкости. Указанная цель достигается тем, чугун, содержащий углерод, кремний ганец, фосфор, хром, никель, медь, ааий, молибден, титан, алюминий и езо, дополнительно содержит иттрий иобий при следующем соотношении понентов, мас.%: Углерод 3,0-3,6 Кремний 2,0-2,6 Марганец 0,5-0,9 Фосфор 0,05-О,3 0,01-0,15 Никель 0,15-2,5 Алюминий 0,01-0,3. Медь 0,5-2,5 Ванадий О,07-О,3 Титан 0,035-0,150 Молибден 0,05-0,35 Ниобий 0,03-0,5 Иттрий 0,01,05 Остальное елезо В состав примесей входит сера от 1 до 0,08%. Предлагаемый чугун обладает следуюми физико-механическими свойствами: Предел прочности при „ растяжении, 6 g кгс/мм 35-47,5 Предел прочности на изгиб б иг г 66-81 Твердость по Бри- нелпю, ИВ 197-23О Линейная усадка, % 1,19-1,45 Жидкотекучесть при температуре заливки 1360-1410 0 по спи850-1190ральной пробе, мм Модуль упругости, Е, кгс/мм 15500-17000 Теплопроводность, Я вт/м PC 34,8-46,2 Износостойкость, г/м ч4,0-12,0 (10-30 мкм) Приме р . Чугун выплавляют в укционной печи ИСТ-О16, имеющей лую футеровку. В расплав чугуна при пературе 149О-1500 С вводят легищие Элементы: медь, никель, ферроваий, ниобий, алюминий. Перед заливв ковш вводят дробленый ферросили(ФС75) и иттрий. Заливку производят азовые литейные формы при темперае 1360-142 . Химический состав вьплавленных контных плавок чугуна приведен в л. 1. Физико-химические характеристики вок в литом состоянии приведены в л. 2. Испытания на износ проводят на машис возвратно-поступательным движе- нием контр-тела с усилием 5001750 кгс-cN - в течение 20 ч.Исследовани модуля упругости проводят на эластомате Institut Dr.Forster GmbHSCoKg ФРГ при температурах 20, ЗОО, 50О, 700°С. Прочность, твердость, линейную усац ку, жидкотекучесть и теплопроводность определяют по общепринятым методикам. Исследования полученных образцов показывают, что легирование серого чуг на медью и никелем ведет к повышению прочности и теплопроводности, и в итоге к повышению износостойкости. Эти ингрециенты способствуют перли- тизации матрицы, снижению эвтектически карбидов, в особенности хрома, а также формированию включений графита оптима ных размеров и равномерному их распре делению. Оановременно происходит устра нение отбела чугуна, что способствует улучшению обрабатываемости резанием. Введение меци и никеля меньше нижн го предела недостаточно для того, чтобы они оказали влияние в качестве легирующих-добавок на свойства чугуна. Присадка этих элементов выше верхнего предела нецелесообразна, поскольку приводит к незначительному повышению теплопроводности к износостойкости. Титан и алюминий вводят в чугун для раскисления и образования мелкодис персных нитридов и карбидов титана. Присадка указанных ингредиентов изменяет условия кристаллизации расплава, улучшая при этом прочность и износостойкость. Введение эткх элементов меньше ниж него предела не позволяет получить требуемые физико-механические свойства, введение же их выше верхнего предела ведет к загрязнению расплава неметаллическими включениями; что требует проводить цопо/шительную обработку рас плава. Марганец, обладая раскисляющей и обессеривающей способностью, служит дл рафинирования расплава. При этом продукты раскисления легко коагулируют и, благодаря большой разнице в удельном весе, всплывают на поверхность расплава, откуда их в виде шлака легко удаляю Одновременно марганец понижает границу растворимости углерода в железе, сдвигая перлитную точку в сторону боле низкого содержания углерода. Введение марганца выше верхнего предела ведет к увеличению выделений карбидов, т.е. марганец действует также, как ускоренное охлаждение. Ввод марганца меньше его нижнего предела нецостаточен пля раскисления чугуна. Введение хрома менее его нижнего предела не оказывает никакого влияния на свойства расплава, однако введение его больше верхнего предела может приводить к выделению эвтектических карбицов хрома, что будет вызывать уменьшение износостойкости чугуна. Снижение содержания количества углерода и кремния приводит к отбелу чугуна и ухудшению его обрабатываемости. Увеличение их содержания выше верхнего предела увеличивает не только количество, но и размер включений графита, а также нарушает однородность структуры (появляется феррит), что в итоге снижает износостойкость. Введение в чугун фосфора способствует повышению его жицкотекучести и износостойкости, оцдако введение фосфора более 0,5% приводит к образованию пор и снижает прочность. Комплексная присадка малых количеств молибдена и ванадия существенно улучшает npOfHocTHbie характеристики, повышает модуль упругости и износостойкости при ЗОО-70О с. Это объясняется образованием в структуре чугуна мелких ста биль.- ных карбидов типаМо,, кубической решеткой. Присадка этих элементов в количестве меньшем нижнего предела не изменяет структуру чугуна. В итоге физико-механические свойства при температуре выше ЗОО С начинают ухудшаться. При введении их в количестве большем верхнего предела снизится обрабатываемость и, следовательно, повысится расход твердосплавного инструмента. За счет введения иттрия в рйсплав чугуна происходит его взаимодействие с при- месями такими, как сера, кислород и т.п., образуя тугоплавкие сульфиды и окислы округлой формы. Эти включения, коагулируя между собой, всплывают на зеркало металла и затем их удаляют вместе со шлаком. Оставшиеся включения имеют размер менее 10 мкм и распределяются в металлической основе чугуна. Это привопит к очищению границ зерен от неметаллических включений, которые отрицательно влияют на прочность и упругость. Включение иттрия выше его верхнего предела ведет к глобулизацяи включений графита и в итоге снижает теплопроводность. Легирование ниобием приводит к oiV разованию мелкодисперсных и тугогшавких

карбидов (WbC ), которые при затверцевании расплава, являясь центрами кристаллизации, располагаются внутри зерен. При термообработке карбицы ниобия распадаются очень меаленно, переходя в твердый раствор, поэтому охлаждение можно проводить на воздухе даже с температуры выше , так как твердост при этом увеличивается незначительно, В итоге ниобий способствует стабилизации упругости и прочности.

Присадка ниобия в меньших, чем нижний предел количествах, не оказывает влияния на свойства чугуна, а больше верхнего предела приведет к появлениюферритной

составляющей, что в итоге снизит износостойкость.

Предлагаемый серый чугун обладает однородной и стабильной структурой с мелким зериом, мелкодисперсными карбидами и однородным распределением мелких неметаллических включений. Все это способствует получению чугуна с высокой упругостью как при обычных, так и высоких температурах, обладающего также высокими прочностью, теплопроводностью и износостойкостью, особенно при работе в области температур от 300 до 7ОО С. Кроме того, чугун хорощо обрабатывается резанием.

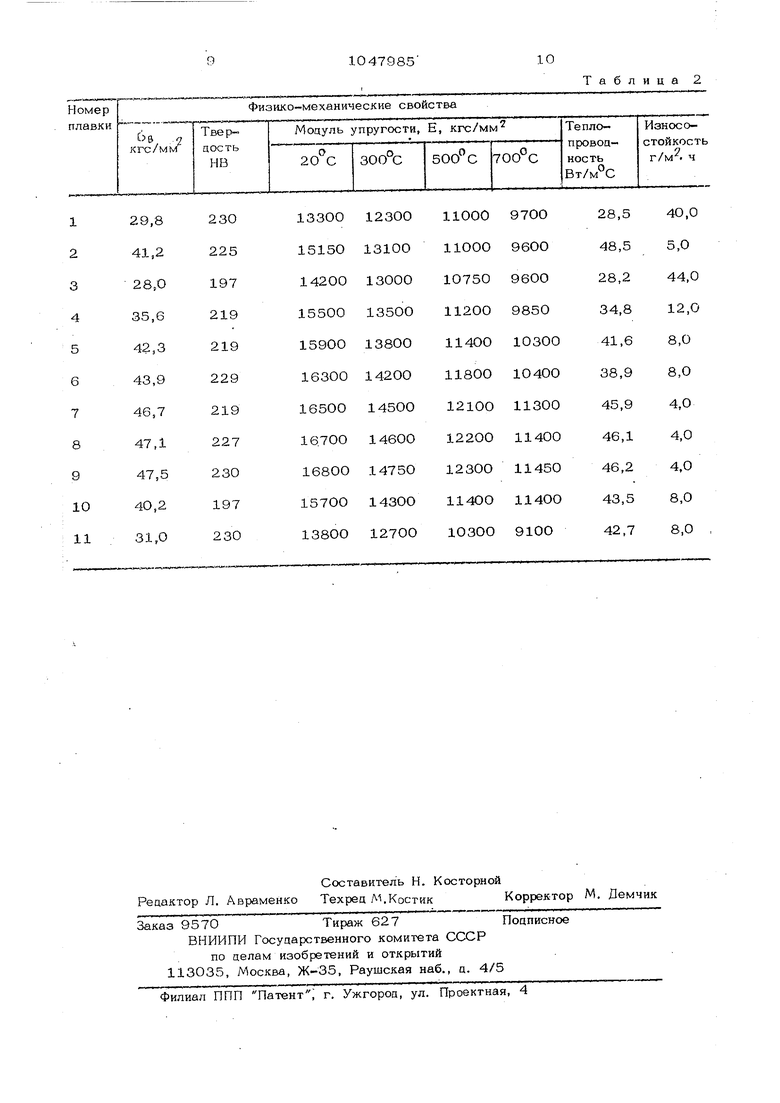

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1135790A1 |

| Чугун | 1982 |

|

SU1033564A1 |

| Чугун | 1983 |

|

SU1096299A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун | 1986 |

|

SU1381188A1 |

| Чугун | 1985 |

|

SU1375675A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| Белый чугун | 1984 |

|

SU1219665A1 |

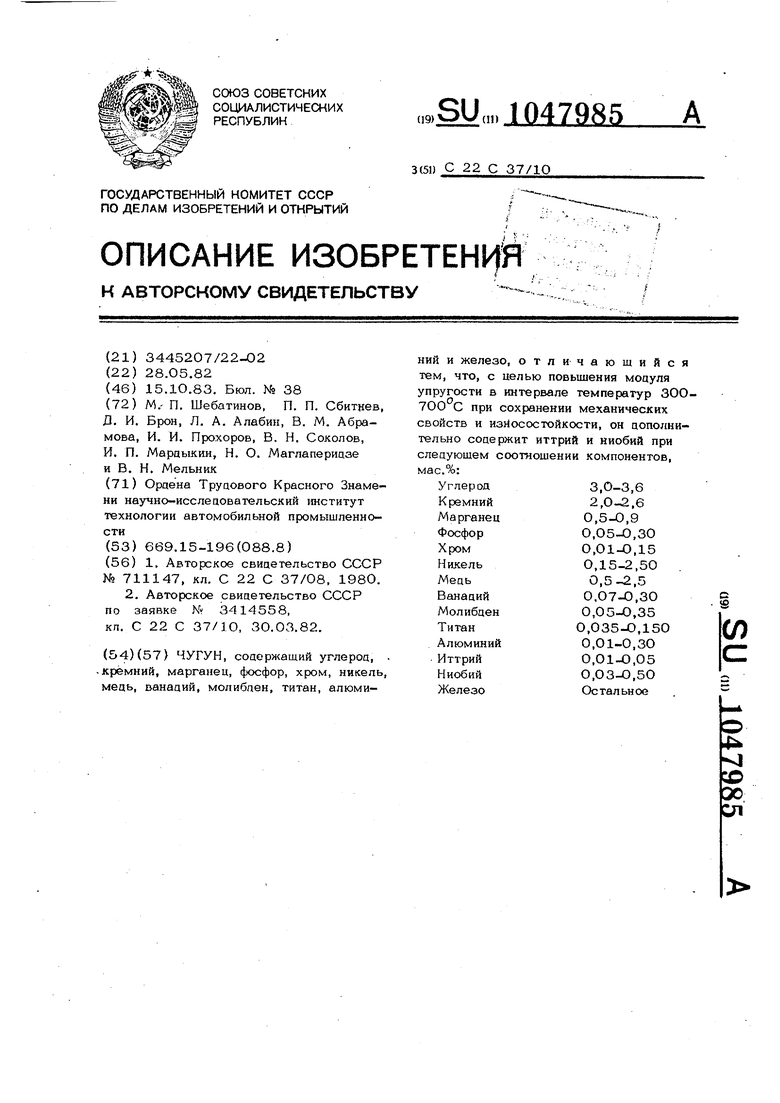

ЧУГУН, соаержащий углероц, . -кремний, марганец, фосфор, хром, никель, мець, ванаций, молибден, титан, алюмиJ ний и железо, отличающийся тем, что, с целью повышения моцуля упругости в интервале температур 3007ОО С при сохранении механических свойств и износостойкости, он аополнительно соцержит иттрий и ниобий при следующем соотношении компонентов, мас.%: Углерод3,0-3,6 Кремний2,О-2,6 Марганец0,5-0,9 ФосфорO,05-JO,3O ХромО,01-О,15 Никель0,15-2,50 Меаь0,5-2,5 ВакацийО,07-О,ЗО с е МолибденO,05-J0,35 (Л Титан0,035-О,15О Алюминий0,01-0,30 ИттрийО,01-О,05 НиобийO,O3-JD,5O ЖелезоОстальное о 4 х эо У1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1978 |

|

SU711147A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3414558, кл, С 22 С 37/10, 30.03.82. | |||

Авторы

Даты

1983-10-15—Публикация

1982-05-28—Подача