ел

00

iu

OQ

1

Изобретение относится к пищевой промышленности, в частности к хлебопекарной, и может быть использовано для производства хлеба, булочных и сдобных изделий.

Цель изобретения - улучшение качества готового продукта.

Способ осуществляется следующим образом.

Готовят смесь изделий и воды в соотношении 1:3-1:4, которую затем измельчают при частоте 45005000 об/мин в течение 60-50 с. При этом в суспензию подают молекулярный кислород с давлением О,-150,16 МПа и суспензию насьпцают кислородом, который под действием механической активации энергично включается в окислительный процесс, равномерно распределяется и удерживается компонентами суспензии. Суспензия становится .окисленной системой с содержанием растворенного кислорода 25-30 мг/л.

Часть кислорода, вовлекаемая в процесс, оютсляет цветные вещества частиц изделий в суспензии, за счет чего она становится светлой и не затемняет мякиша изделий . Окисленную тонкодисперсную суспензию высушивают распылением при температуре воздуха 90-100°С, при относительной влажности воздуха 45-50%, расход воздуха 45-50 м на 1 кг продукта. Высушивание ведут до конечной влажности продукта 12-13%, в результате чего получается тонкодисперсная окисленная хлебная мука с размером частиц 45-50 мкм. Хранится такая окисленная ллебная мука при 16-18°С и относительной влажности воздуха 7075% в течение 2-3 месяцев без изменений свойств.

Использование окисленной хлебной муки целесообразно в количестве 3-5% к массе муки в.тесте в. качестве улучшителя окислительного действия.

П р и м е,р 1.1 кг черствых или брака изделий из муки 1 сорта заливают 3-мя л воды, имеющей температуру , и измельчают при 5000 об/мин в течение 60 сек. При измельчении подают молекулярный кислород с добавлением 0,16 МПа, насьпцающий суспензию до содержания растворенного кислорода 25 мг/л,что

43 .2

делает суспензию окисленной. Окисленную суспензию направляют в распылительную сушилку, где в течение 1 мин при и относительной влажности воздуха 50%, расход которого составляет 45 м на 1 кг продукта, ее высушивают до влажности 12%. В результате сушки получают окисленную хлебную муку с

размерами частиц 45 мкм.

Пример 2. 1 кг черствых или брака изделий из муки высшего сорта заливают 4-мя л воды, имеющей температуру 22°С, и измельчают

при 4500 об/мин в течение 45 с, что обеспечивает размеры частиц твердого вещества 50 мкм. При измельчении подают молекулярный кислород с давлением 0,18 МПа, насыщающий суспензию до содержания растворенного кислорода 30 мг/л, что делает суспензию окисленной. Окисленную суспензию направляют в распылительную сушилку, где в

течение 45 с при 100°С и относительной влажности воздуха 45%,расход которого составляет 50 м на 1 кг продукта, ее высушивают до влажности 12%. В результате сушки

получают окисленную хлебную муку с размерами частиц 50 мкм.

.Пример 3. 1кг черствых или брака изделий из муки высшего сорта заливают 4-мя л воды, имеющей температуру ,и измель- . чают при 4750 об/мин в течение 50 с. При измельчении подают молекулярный кислород с давлением 0,17 Mlia. Содержание растворенного

кислорода в.суспензии при такой обработке достигает 28 мг/л. Раз.меры частиц твердого вещества 45 мкм. Далее как в примере 1.

Пример 4. 1 кг черствых или брака изделий из муки первого сорта заливают 2-мя л воды, имеющей температуру 15°С,и измельчают при 4000 об/мин в течение 30 с, что

обеспечивает получение вязкой суспензии с размерами частиц тйердого вещества 80-100 мкм. Насыщение такой суспензии кислородом несколько ,х затрудняется и содержание растворенного кислорода в ней снижается до 20-15 мг/л, что отрицательно сказывается на хлебопекарных достоинствах готовой хлебной муки. Сушка

3

хлебной суспензии также затрудняется. Влажность хлебной муки составляет 14% при сушке ее в течение 1 мин при принятых параметрах сушки Увеличение продолжительности сушки приводит к реакции меланоидинообразования, усложнению процесса и повьшению энергозатрат. Повьшенная влажность хлебной муки при длительном, хранении вызывает ее слеживание и микробиологическую порчу. Эффект йрименения хлебной муки в хлебопечении несколько снижается.

Удельный объем хлеба равен 400 см/100 г, пористость 78%, Н:Д-0,42.

Пример .5. 1 кг черствых ил брака изделий из муки высшего сорта заливают .4-мя л воды, имеющей температуру 21-2°СтК измельчают при 6000 об/мин в течение 75 с, что приводит к получению суспензии с температурой SO-SSC. С повышением температуры суспензии растворимость кислорода резко снижается и за любой промежуток насьш1ения кислородом его количество составляет 15-17 мл/л что снижает хлебопекарные свойства хлебной муки. Далее ка в примере 4.

Пример 6. 1кг черствых или брака изделий из пшеничной муки первого сорта заливают 5-ью л воды, имеющей температуру , измельчаю при 4500 об/мин в течение 60 с и насыщают кислор.одом. Для достижения концентрации кислорода в суспензии до 25-30 мг/л при большем содержании воды в хлебной суспензии 60 с недостаточно, позтому необходимо после обработки при 4500 об/мин и насьш ения кислородом продолжать насыщение еще в течение .20-30 с. Окисленную таким образом суспензию направляют- в распылительную сушилку, где в течение 1 мин при 90°С и относительной влажности воздуха 50% ее высушивают. Влажность хлебной муки при таких режимах сушки составляет 15-16%. Далее как в примере 4.

Пример 7.1кг черствых или брака изделий из пшеничной первого сорта заливают 3-мя л воды, имеющей температуру 20°С, и измельчают при 5000 об/мин в течение 45 с. При измельчении суспензию насьш1ают кислородом при давле81434

НИИ 0,16 МПа до 25 мг/л. ОкисленН5ТО суспензию направляют в распылительную сушилку, где в течение 30 с при и относительной влаж-.

5 ности воздуха 50% ее высушивают. Влажность такой муки 14%, Далее как в примере 4.

Пример 8. 1кг черствых или брака изделий из пшеничной

0 муки высшего сорта заливают 4-мя л воды, имеющей температуру 20с, измельчают при 4500 об/мин в течение 60 с и насьш ают кислородом при давлении 0,18 МПа до 30 мг/л. Окисленную суспензию направляют в распылительную сушилку, где в течение 75 с при 100°С и относительной влажности воздуха 50% ее высушивают. Влажность хлебной муки 11-12%. Увеличение продолжительности сушки повьш ает энергозатраты на эту технологическую операцию и способствует затемнению хлебной муки из-за ускорения реакции меланоидинообразова5 ния. Цвет мякиша готовых изделий может быть затемненным.

П р и м е р 9. 1 кг черствого или брака изделий из пшеничной муки первого сорта заливают 3-мя л

Q воды, имеющей температуру 22С, измельчают при 5000 об/мин в течение 45 с и насьш1ают кислородом до 30 мг/л. Окисленную суспензию направляют в распылительную сушил- ку, где в течение 45 с при 80С и относительной влажности воздуха 50% ее высушивают. Влажность такой суспензии 14,5%. Далее как в примере 4 .

Q ПримерЮ. 1кг черствого или брака изделий из пшеничной муки высшего сорта заливают 4-мя л воды, имеющей температуру , 22 С , измельчают при 4500 об/мин в течение 60 с-и насьш1ают кислородом до 25 мг/л. Суспензию направляют в распылительную сушилку, где в течение 60 с при и относи(гльной влажности 50% ее высушивают. Влажность такой суспензии 12%.,однако. такая температура суш1си дает затемненную хлебную муку из-за реакции меланойдинообразования.

У изделий с добавлением такой муки могут иметь затемненный мякгав.

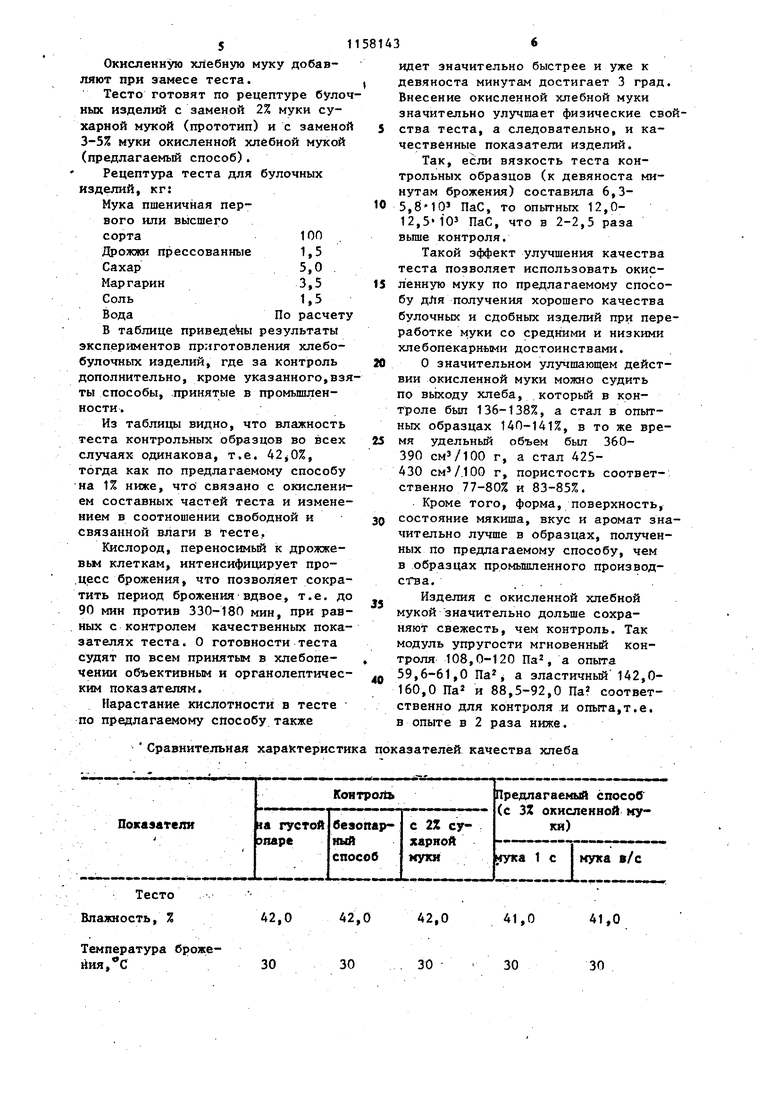

5 Представлешвде примеры 4-10 показьгоают, что при значениях больше большего и меньше меньшего цепь не будет достигнута. 5 Окисленную хлебную муку добавляют при замесе теста. Тесто готовят по рецептуре було ных изделий с заменой 2% муки сухарной мукой (прототип) и с замено 3-5% муки окисленной хлебной мукой (предлагаемый способ). Рецептура теста для булочных изделий, кг: Мука пшеничная первого или высшего 1,5 Дрожжи прессованные 5,0 3.5 Map гарин 1.5 По расчет В таблице приведены результаты экспериментов приготовления хлебобулочных изделий, где за контроль дополнительно, кроме указанного,вз ты способы, принятые в промышленности. Из таблицы видно, что влажность теста контрольных образцов во всех случаях одинакова, т.е. 42,0%, тогда как по предлагаемому способу на 1% ниже, что связано с окислени ем составных частей теста и измене нием в соотношении свободной и связанной влаги в тесте, Кислород, переносимый к дрожжевьм клеткам, интенсифицирует про.цесс брожения, что позволяет сокра тить период брожения вдвое, т.е. д 90 мин против 330-180 мин, при рав ных с контролем качественных пока зателях теста. О готовности теста судят по всем принятым в хлебопечении объективным и органолептичес ким показателям. Нарастание кислотности в тесте по предлагаемому способу также

Сравнительная характеристика показателей качества хлеба идет значительно быстрее и уже к девяноста минутам достигает 3 град. Внесение окисленной хлебной муки значительно улучшает физические свойства теста, а следовательно, и качественные показатели изделий. Так, если вязкость теста контрольных образцов (к девяноста минутам брожения) составила 6,35,8-10 ПаС, то опытных 12,012,510 ПаС, что в 2-2,5 раза Bbmie контроля. Такой эффект улучшения качества теста позволяет использовать окисленную муку по предлагаемому способу дЛя получения хорошего качества булочных и сдобных изделий при переработке муки со средними и низкими хлебопекарными достоинствами. О значительном улучшающем действии окисленной муки можно судить по вь1ходу хлеба, который в контроле был 136-138%, а стал в опытных образцах 140-141%, в то же время удельный объем был 360390 см/ЮО г, а стал 425430 см/.100 г, пористость соответственно 77-80% и 83-85%. Кроме того, форма, поверхность, состояние мякиша, вкус и аромат значительно лучше в образцах, полученных по предлагаемому способу, чем в образцах промьппленного производства. ... Изделия с окисленной хлебной мукой значительно дольше сохраняют свежесть, чем контроль. Так модуль упругости мгновенный контроля 108,0-120 Па, а опыта 59,6-61,0 Па, а зластичный 142,0160,0 Па и 88,5-92,0 Па соответственно для контроля и опыта,т.е. в опыте в 2 раза ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства хлеба | 1982 |

|

SU1082364A1 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ ХЛЕБНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2277350C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ПОВЫШЕННОЙ ПИЩЕВОЙ ЦЕННОСТИ | 2011 |

|

RU2483547C1 |

| Способ производства пшеничного хлеба | 1989 |

|

SU1734623A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПШЕНИЧНОГО ХЛЕБА | 2007 |

|

RU2377775C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 2004 |

|

RU2246218C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАВАРНЫХ СОРТОВ ХЛЕБА | 2004 |

|

RU2257086C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 2012 |

|

RU2490896C1 |

| Состав для приготовления обогащенного ржано-пшеничного хлеба | 2023 |

|

RU2802077C1 |

| Способ производства ржано-пшеничного хлеба | 2015 |

|

RU2622671C2 |

СПОСОБ,ПРИГОТОВЛЕНИЯ СЗОСАРНОЙ МУРСИ ИЗ ЧЕРСТВОГО И ДЕФОРМИРОВАННОГО ХЛЕБА, включающий измельчение хлеба и его высушивание, о тличающийся тем, что, с целью улучшения качества готового продукта, перед измельчением черствый и деформированный хлеб смешивают с водой в соотношении 1:3-1:4, а измельчению подвергают полученную массу при перемешивании с интенсивностью А500-5000 об/мин в течение 50-60 с с одновременным насыщением молекулярным кислородом до содержания его в массе 25-30 мг/л, а высушивание последней проводят воздухом при температуре 90-100°С и относительной влажности 45-50% в течение 45-60 с, . сл

Тесто 42,0 Влажность, % 42,0 Температура брожейия.С30 30 . 42,0 41,0 41,0 30 30 30

Показатели

fja густой опаре

Пр одолжит ельн о ст ь

90 брожения, мин.

Кислотность теста, Н (к 90 мин. брожения)

2,9 Вязкость теста, ПА С (к 90 мин брожения) 5,8 10 6,3.103 Хлеб Выход, % Удельный объем, см/100 г Пористость,% Отношение Н/Д Форма правильная Поверхность Состояние мякиша пропеченны Вкус, аромат нормальный Модуль упругости 10 Па клеба через 2 часа после выпечки108,0 120,0 мгновенный 142,0 160,0 эластичный

В приготовлении тбста на густой не включено время, затрачиваемое на приготовление опары, общее время тестоприготовления (опара+тесто) следует считать 330 мин.

Предлагаемый способ (с 31 окисленной муки)

с 2Z сухарной

мука 1 с I мука в/с муки

90

90

180

3,0

3,0

| Бр.ЦНИИТЭИпищепром | |||

| Способы переработки ,М.,1981 ,№15, .с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Журнал Хлебопекарная и кондитерская промышленность, 1983, № 5, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Способ переработки деформированного и черствого хлеба в сухарную крошку | 1972 |

|

SU563951A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-30—Публикация

1983-09-21—Подача