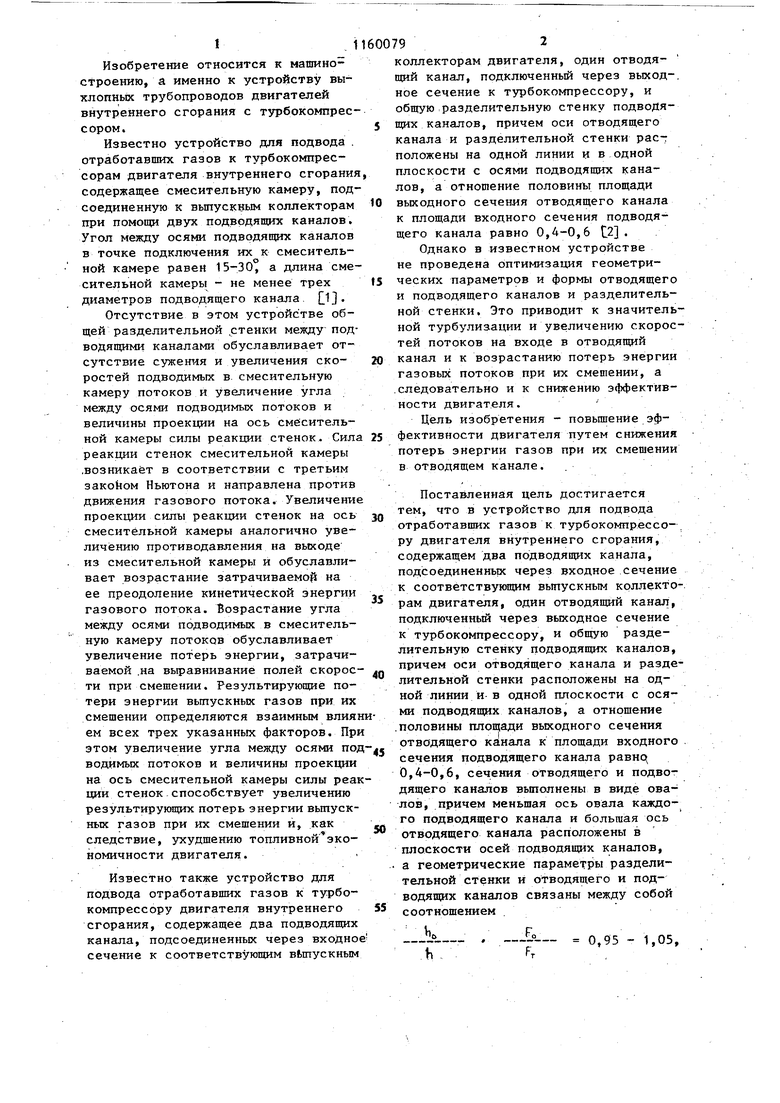

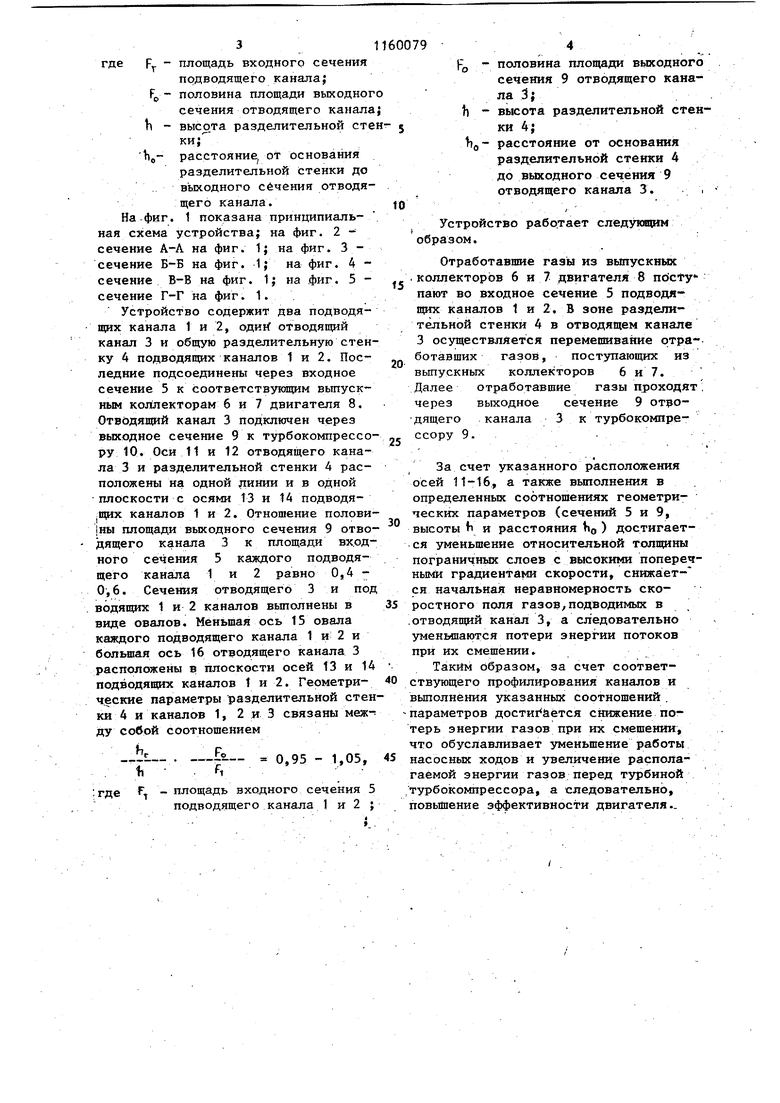

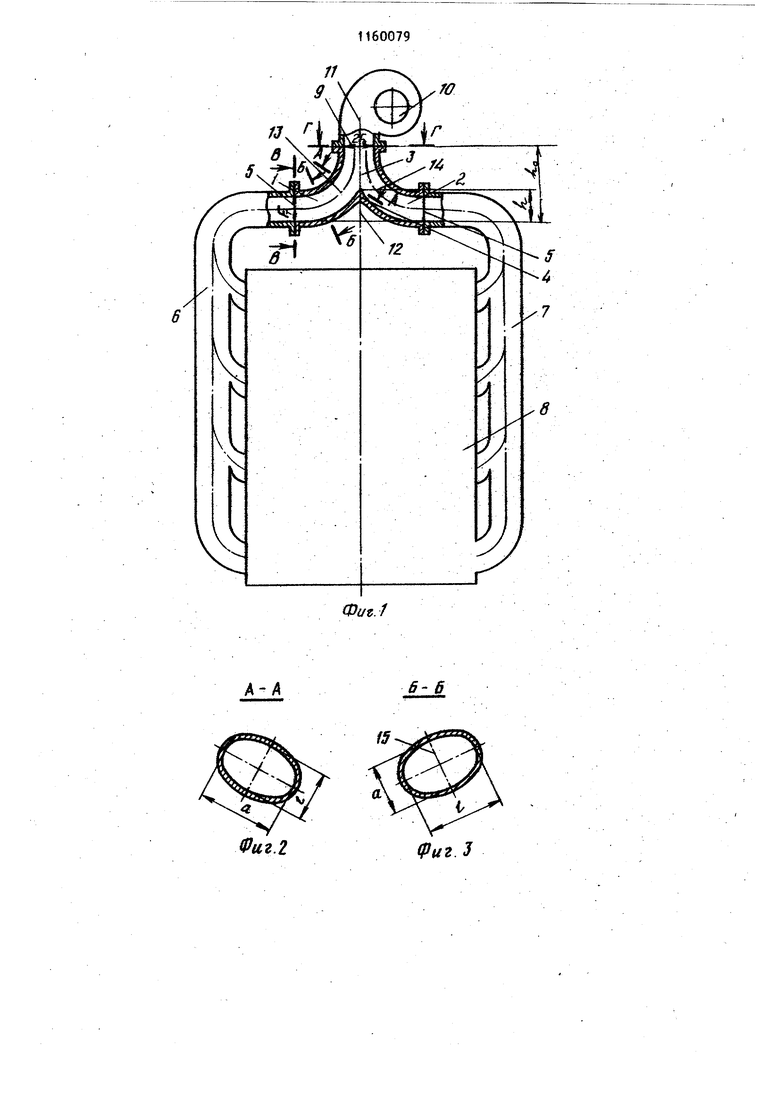

Изобретение относится к машиностроению, а именно к устройству выхлопньк трубопроводов двигателей внутреннего сгорания с турбокомпресс ором. Известно устройство для подвода . отработавших газов к турбокомпрессорам двигателя внутреннего сгорания содержащее смесительную камеру, подсоединенную к выпускным коллекторам при помощи двух подводящих каналов. Угол между осями подводящих каналов в точке подключения их к смесительной камере равен 15-30, а длина смесительной камеры - не менее трех диаметров подводящего канала. 1. Отсутствие в этом устройстве общей разделительной .стенки между подводящими каналами обуславливает отсутствие сужения и увеличения скоростей подводимых в. смесительную камеру потоков и увеличение угла между осями подводимых потоков и величины проекции на ось смбсительной камеры силы реакции стенок. Сила реакции стенок смесительной камеры .возникает в соответствии с третьим закойом Ньютона и направлена против движения газового потока. Увеличение проекции силы реакции стенок на ось смесительной камеры аналогично увеличению противодавления на выходе из смесительной камеры и обуславливает возрастание затрачиваемой на ее преодоление кинетической энергии газового потока. Возрастание угла между осями подводимых в смесительную камеру потоков обуславливает увеличение потерь энергии, затрачиваемой .на вьфавнивание полей скорости при смешении. Результирующие потери энергии вьшускных газов при их смешении определяются взаимным влиян ем всех трех указанных факторов. При этом увеличение угла между осями под водимых потоков и величины проекции на ось смесительной камеры силы реак ции стенок - способствует увеличению результирующих потерь энергии вьтускньтх газов при их смешении и, как следствие, ухудшению топливной экономичности двигателя. Известно также устройство для подвода отработавших газов к турбокомпрессору двигателя внутреннего сгорания, содержащее два подводящих канала, подсоединенных через входное сечение к соответствующим вЬтускным коллекторам двигателя, один отводящий канал, подключенный через выход-, ное сечение к турбокомпрессору, и общую разделительную стенку подводящих каналов, причем оси отводящего канала и разделительной стенки рас-т положены на одной линии и в одной плоскости с осями подводящих каналов, а отношение половины площади вькодного сечения отводящего канала к площади входного сечения подводящего канала равно 0,4-0,6 t.2 Однако в известном устройстве не проведена оптимизация геометрических параметров и формы отводящего и подводящего каналов и разделительной стенки. Это приводит к значительной турбулизации и увеличению скоростей потоков на входе в отводящий канал и к возрастанию потерь энергии газовых потоков при их смешении, а .следовательно и к снижению эффективности двигателя. Цель изобретения - повьш1ение эффективности двигателя путем снижения потерь энергии газов при их смешении в отводящем канале. . Поставленная цель достигается тем, что в устройство для подвода отработавших газов к турбокомпрессо-. ру двигателя внутреннего сгорания, содержащем два подводящих канала, подсобдиненньж через входное сечение к соответствующим вьтускным коллекторам двигателя, один отводящий канал, подключенный через выходное сечение к турбокомпрессору, и общую разделительную стенку подводящих каналов, причем оси отводящего канала и разделительной стенки расположены на одной линии и в одной плоскости с осями подводящих каналов, а отношение половины площади выходного сечения отводящего канала к площади входного . сечения подводящего канала равнц 0,4-0,6, сечения отводящего и подводящего каналов выполнены в виде овалов, причем Меньшая ось овала каждого подводящего канала и большая ось отводящего канала расположены в плоскости осей подводяш 1Х каналов, а геометрические параметры разделительной стенки и от1водящего и подводящих каналов связаны между собой соотношением . 0,95 - 1,05, Ь, F, 3 площадь входного сечения подводящего канала; половина площади выходног сечения отводящего канала высота разделительной сте ки; расстояние оТ основания разделительной стенки до вьгходного сечения отводящего канала. 1 показана приндипиальНа фиг. ная схема устройства; на фиг. 2 сечение А-Л на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 сечение В-В на фиг. 1; на фиг. 5 сечение Г-Г на фиг. 1. Устройство содержит два подводящих канала 1 и 2, одни отводящий канал 3 и общую разделительную стен ку 4 подводящих каналов 1 и 2. Последние подсоединены через входное сечение 5 к соответствующим вьтускным коллекторам 6 и 7 двигателя 8. Отводящий канал 3 подключен через выходное сечение 9 к турбокомпрессо ру 10. Оси 11 и 12 отводящего канала 3 и разделительной стенки 4 расположены на одной линии и в одной плоскости с осями 13 и 14 подводя.щих каналов 1 и 2. Отношение полови |НЫ площади выходного сечения 9 отво дящего канала 3 к площади входного сечения 5 каждого подводящего канала 1 и 2 равно 0,4 0,6. Сечения отводящего 3 и под водящих 1 и 2 каналов вьшолнены в виде овалов. Меньшая ось 15 овала каждого подводящего канала 1 и 2 и большая ось 16 отводящего канала 3 расположены в плоскости осей 13 и 14 подводящих каналов 1 и 2. Геометрические параметры разделительной стен ки 4 и каналов 1, 2 и 3 связаны между собой соотношением 1 FO 0,95 - 1,05, 1 Р, F - площадь входного сечения 5 подводящего канала i и 2 ; 79 -половина площади вькодного сечения 9 отводящего канала 3; -высота разделительной стенки 4; расстояние от основания разделительной стенки 4 до выходного сечения 9 отводящего канала 3. i Устройство работает следующим образом. Отработавшие газы из выпускных коллекторов 6 и 7 двигателя 8 ndctyпают во входное сечение 5 подводящих каналов 1 и 2, В зоне разделительной стенки 4 в отводящем канале 3 осуществляется перемешивание отработавших газов, поступающих из вьтускных коллекторов 6 и 7. Далее отработавшие газы проходят. через выходное сечение 9 отводящего канала 3 к турбокомпрессору 9. За счет указанного расположения осей 11-16, а также вьшолнения в определенных соотношениях геометрических параметров (сечений 5 и 9, высоты Ь и расстояния Ь ) достигается уменьшение относительной толщины пограничных слоев с высокими поперечны№1 градиентами скорости, снижается начальная неравномерность скоростного поля газов/подводимых в отводящий канал 3, а следовательно уменыпаются потери знергии потоков при их смешении. Таким образом, за счет соответтвующего профилирования каналов и ыполнения указанных соотношений . араметров достиг йётся снижение поерь энергии газов при их смешении, то обуславливает уменьшение работы асосных ходов и увеличение располааемой энергии газов перед турбиной урбокомпрессора, а следовательно, овышение эффективности двигателя..

Фиг.1

ГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Выпускная система двигателя внутреннего сгорания с газотурбинным наддувом | 1984 |

|

SU1390403A1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ГАЗООБМЕНОМ В ДИЗЕЛЕ С ГАЗОТУРБИННЫМ НАДДУВОМ | 2006 |

|

RU2301899C1 |

| Устройство для подвода отработавших газов двигателя внутреннего сгорания к турбокомпрессору наддува | 1981 |

|

SU931924A1 |

| Комбинированный двигатель внутреннего сгорания | 1989 |

|

SU1657695A1 |

| Упругая предохранительная муфта | 1991 |

|

SU1779832A1 |

| УСТРОЙСТВО ДЛЯ БАЙПАСНОГО РЕГУЛИРОВАНИЯ ТУРБИНЫ И РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ В ДИЗЕЛЕ С ТУРБОНАДДУВОМ | 1999 |

|

RU2159340C1 |

| ТУРБОВЕНТИЛЯТОРНЫЙ АВИАЦИОННЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2243399C2 |

| СИСТЕМА ПОДАЧИ ДОБАВКИ К ВЫХЛОПНЫМ ГАЗАМ, ВКЛЮЧАЮЩАЯ УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ДОБАВКИ К ВЫХЛОПНЫМ ГАЗАМ И УСТРОЙСТВО ДОЗИРОВАНИЯ ДОБАВКИ К ВЫХЛОПНЫМ ГАЗАМ | 2017 |

|

RU2745186C2 |

| Двигатель внутреннего сгорания | 1981 |

|

SU1037697A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ К ТУРБИНЕ ТУРБОКОМПРЕССОРА | 2001 |

|

RU2197623C2 |

УСТРОЙСТВО ДЛЯ ПОДВОДА ОТРАБОТАВШИХ ГАЗОВ К ТУРБОКОМПРЕССОРУ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, содержащее два подводящих канала, подсоединенных через входное сечение к Соответствуншрм выпускным коллекторам двигателя, один отводящий канал, подключенный нерез выходное сечение к турбокомпрессору, и общую разделительную сТенку подводящих каналов, V причем оси отводящего канала и разделительной стенки расположены на одной линии и в одной плоскости с осями подводящих каналов, а отношение половины площади выходного сечения отводящего канала к площади выходного сечения подводящего канала равном 0,4-0,6, отличающееся тем, что, с целью повышения эффективности двигателя путем снижения потерь энергии газов при их смещении в отводящем канале, сечения отводящего и подводящих каналов выполнены в виде овалов, причем меньшая ось овала каждого подводящего канала и большая ось отводящего канала расположены в плоскости осей подводящих каналов, а геометрические параметры разделительной стенки и отводящего и подводящих каналов свя заны между собой соотношением По«о 0,95 - 1,05, где - FT -площадь входного сечения подводящего канала; F, -половина площади выходного сечения отводящего канала; У ti - высота разделительной стенки; о расстояние от основания разделительной стенки до х. выходного сечения отводящего канала.

А-Л

6-6

Фаг.г

(Риг 3

г- г

Фиг.5

Фиг.Ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-06-07—Публикация

1983-05-17—Подача