2. Реактор поп.1, отличающ и и с я тем,что боковая поверхность

корпуса реактора выполнена в виде поверхности вращения3-образной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для проведения процессов с гранулированным катализатором | 1969 |

|

SU320139A1 |

| Реактор для проведения процессов с гранулированным катализатором | 1971 |

|

SU514466A1 |

| Кристаллизатор | 1986 |

|

SU1360758A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОЙ ОЧИСТКИ СТИРОЛЬНОЙ ФРАКЦИИ ОТ ПРИМЕСИ ФЕНИЛАЦЕТИЛЕНА МЕТОДОМ КАТАЛИТИЧЕСКОГО СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ СТИРОЛЬНОЙ ФРАКЦИИ | 2012 |

|

RU2520461C1 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| СПОСОБ ТЕРМИЧЕСКОГО И/ИЛИ КАТАЛИТИЧЕСКОГО РАЗЛОЖЕНИЯ И/ИЛИ ДЕПОЛИМЕРИЗАЦИИ НИЗШИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2181126C2 |

| Реактор для суспензионной полимеризации @ -Олефинов | 1986 |

|

SU1430098A1 |

| Массообменный аппарат для про-ВЕдЕНия жидКОфАзНыХ РЕАКций | 1979 |

|

SU812337A1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2003 |

|

RU2243028C1 |

1. РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССОВ С ГРАНУЛИРОВАННЫМ КАТАЛИЗАТОРОМ, состоящий из корпуса с ру, в башкой для теплоносителя и вала с турбинной мешалкой, заключенных в коаксиальной по отношению к корпусу реактора циркуляционной ячейке с расположенными соосно валу проницаемыми стенками, между которыми находится катализатор, отличающийся тем, что, с целью интенсификации процесса за счет повьлиения эффективности перем ешивания, он снабжен размещенными между проницаемыми стенками сплошными перегородками, выполненными в виде направлякицих лопаток и разделяющими кольцевое пространство на ячейки. (Л 05 Ot)

I

Изобретение относится к конструкциям химических реакторов с механическими перемешивающими устройствам и может быть использовано в химической и смежных с ней промышленностях для проведения различных процессов в стационарном слое твердого гранулированного катализатора, в частности для получения 2-трет-бутил-4-метилфенола - промежуточно продукта в производстве широко применяемого антиоксиданта Агидол-2 - деалкияированием 2,6-ди-трет-бутил-4-метилфенола (ионола) или переалкилированием эквимолярной смеси ион ла и 4-метилфенола.

Известен реактор для проведения процессов с гранулированным катализатором, состоящий из корпуса с рубашкой для теплоносителя и вала с мешалками,заключенными в коаксиальной по отношению к корпусу аппарата проницаемой обечайке, вьшолненной из перфорированных листов или мелкоячеистой сетки LOДанная конструкция позволяет умешить механическое дробление и диспергирование твердого катализатора за счет проницаемой обечайки,которая изолирует гранулы от непосредственного воздействия на Них мешалок перемешивающего устройства.

Недостатками этого реактора являются низкая интенсивность проводимых процессов, так как слой катализатора непосредственно прилегает к внутренним стенкам корпуса, что значительно затрудняет обновляемость жидкими реагентами поверхности гранул, особенно находящихся вблизи стенок, повышенная термодеструкция твердых частиц катализатора, контактирую1дих со стенками корпуса, частичное диспергирование гранул вследствие трения при перемещении катализатора кольцевыми потоками в реакционной зоне, образованной наружной поверхностью обечайки и внутренней поверхностью корпуса.

Наиболее близким к предлагаемому является реактор, состоящий из корпуса с рубашкой для теплоносителя, вала с турбинной мешалкой и коаксиальной по отношению к корпусу реактора циркуляционной ячейки с расположенными соосно валу проницаемыми стенками, между которыми находится катализатор C2J.

Однако эффективность перемешивания системы жидкость-твердое в известном реакторе крайне низкая, так как его конструкция не позволяет создать интенсивные замкнутые потоки жидкой фазы через слой твердого катализатора, что снижает, интенсивность процесса.

Кроме того, кольцевое перемещение катализатора между проницаемыми стенками приводит к его истиранию с последукицим уносом в виде дисперсии.

Цель изобретения - интенсификация процесса за счет повьш1ения эффективности перемешивания.

Поставленная цель достигается тем, что реактор для проведения процессов с. гранулированным катализатором, состоящий из корпуса с ру- . башкой для теплоносителя и вала с турбинной мешалкой, заключенных в коаксиальной по отношению к корпусу реактора циркуляционной ячейке ч: расположенными соосно валу проницаемыми стенками, между которыми находится катализатор, снабжен размещенными между проницаемыми стенками сплошными перегородками, вьтолненными в виде направляющих лопаток и разделяющими кольцевое пространство на ячейкиПри этом боковая поверхность корпса реактора выполнена в виде поверхности вращения 3-образной формы.

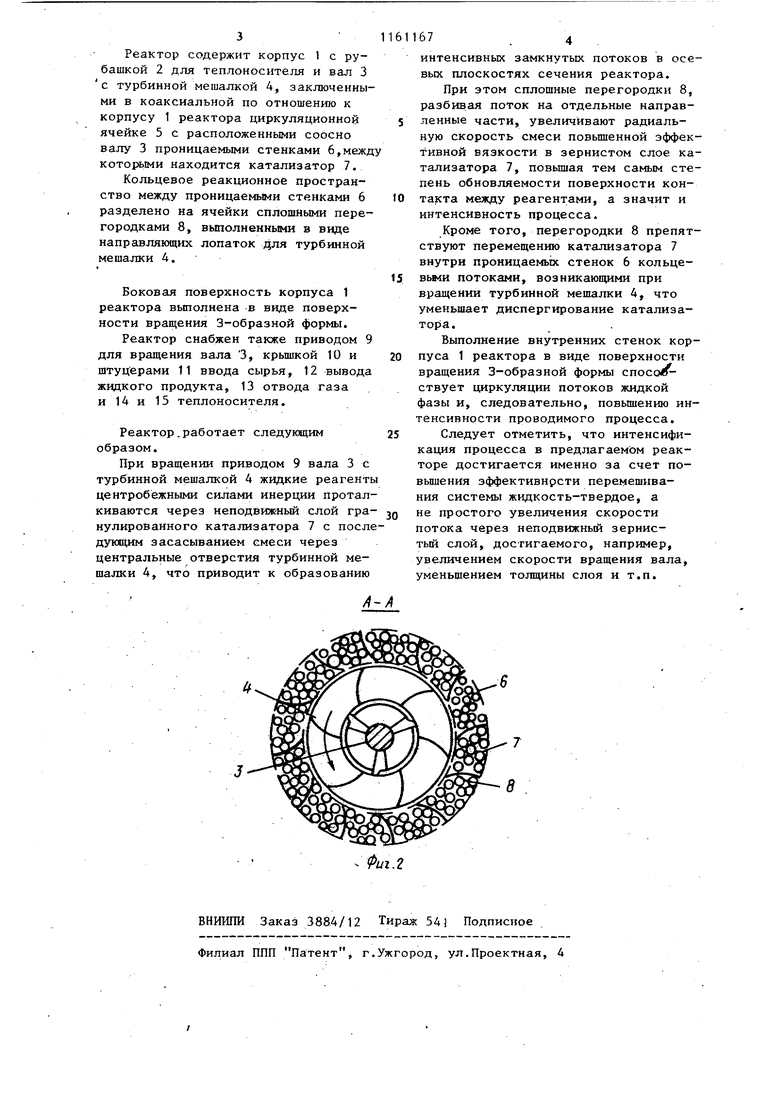

На фиг. 1 изображена принципиальная схема предлагаемого реактора; на фиг. 2 - разрез А-А на фиг. 1. 3 Реактор содержит корпус 1 с рубашкой 2 для теплоносителя и вал 3 с турбинной мешалкой 4, заключенными в коаксиальной по отношению к корпусу 1 реактора циркуляционной ячейке 5 с расположенными соосно валу 3 проницаемыми стенками 6,межд которь1ми находится катализатор 7. Кольцевое реакционное пространство между проницаемыми стенками 6 разделено на ячейки сплошными перегородками 8, вьтолненньвчи в виде направляющих лопаток для турбинной мешалки 4, Боковая поверхность корпуса 1 реактора выполнена -в виде поверхности вращения 3-образной формы. Реактор снабжен также приводом 9 для вращения вала 3, крьшкой 10 и штуцерами 11 ввода сырья, 12 вывода жидкого продукта, 13 отвода газа и 14 и 15 теплоносителя. Реактор.работает следукяцим образом. При вращении приводом 9 вала 3 с турбинной мешалкой 4 жидкие реагенты центробежными силами инерции протал киваются через неподвиж-ный слой гранулированного катализатора 7 с посл дуюо;им засасыванием смеси через центральные отверстия турбинной мешалки 4, что приводит к образованию 674 интенсивных замкнутых потоков в осевых плоскостях сечения реактора. При этом сплошные перегородки 8, разбивая поток на отдельные направленные части, увеличивают радиальную скорость смеси повышенной эффективной вязкости в зернистом слое катализатора 7, повышая тем самым степень обновляемости поверхности контакта между реагентами, а значит и интенсивность процесса. Кроме того, перегородки 8 препятствуют перемещению катализатора 7 внутри проницаемь1х стенок 6 кольцевьми потоками, возникающими при вращении турбинной мешалки 4, что уменьшает диспергирование катализатора. Выполнение внутренних стенок корпуса 1 реактора в виде поверхности вращения 3-образной формы спосокствует циркуляции потоков жидкой фазы и, следовательно, повьш1ению интенсивности проводимого процесса. Следует отметить, что интенсификация процесса в предлагаемом реакторе достигается именно за счет повышения эффективнрсти перемешивания системы жидкость-твердое, а не простого увеличения скорости потока через неподвижный зернистый слой, достигаемого, например, увеличением скорости вращения вала, уменьшением толщины слоя и т.п.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реактор для проведения процессов с гранулированным катализатором | 1969 |

|

SU320139A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3817716, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-15—Публикация

1983-03-17—Подача