Изобретение относится к конструкциям химических реакторов с механическими перемешивающими устройствами и может быть использовано в химической и смежных с ней промышленностях для проведения различных каталитических процессов, в частности для жидкофазной очистки стирольной фракции от примеси фенилацетилена методом каталитического селективного гидрирования стирольной фракции.

Известен реактор для проведения процессов с гранулированным катализатором, состоящий из корпуса с рубашкой для теплоносителя и вала с мешалками, заключенными в коаксиальной по отношению к корпусу аппарата проницаемой обечайке, выполненной из перфорированных листов или мелко ячеистой сетки (см. авторское свидетельство SU №320139, кл. B01J 8/10, 15.09.1979).

Недостатками этого реактора являются низкая интенсивность проводимых в нем процессов, так как слой катализатора прилегает к стенке корпуса, что приводит к уменьшению поверхности контакта катализатора с жидкими реагентами. Кроме этого, процесс в таком реакторе сопровождается разрушением гранул катализатора вследствие трения при перемещении гранулированного катализатора по кольцевому каналу в реакционной зоне, образованной наружной поверхностью обечайки и внутренней поверхностью корпуса.

Наиболее близким к изобретению по технической сущности и достигаемому результату является реактор, содержащий вертикальный корпус, в который загружен катализатор и на котором размещены патрубки для подвода газообразного и жидкого реагентов, при этом на крышке корпуса по его оси установлен привод механической мешалки с вертикальным валом, пропущенным через крышку корпуса (см. авторское свидетельство SU №1161167, кл. B01J 8/10, 15.06.1985).

В данном реакторе достигается интенсификация процесса взаимодействия жидкого реагента с газообразным. Однако выполнение катализатора в виде гранул не позволяет в полной мере использовать возможности катализатора, что связано с тем, что внутренние слои катализатора практически не принимают участия в реализации контакта между реагентами. Гранулированные катализаторы и реактор на их основе для процесса очистки стирольной фракции от фенилацетилена характеризуются существенными недостатками: 1 - низкая степень очистки стирола от фенилацетилена; 2 - неудовлетворительная селективность процесса, что сопровождается значительными потерями целевого продукта - стирола; 3 - неэффективная массопередача между катализатором и реакционной средой, что приводит к необходимости загрузки в реактор избыточных масс катализатора и как следствие этого фактора, 4 - высокое гидравлическое сопротивление загруженного в реактор слоя гранулированного катализатора потоку реакционной смеси, что требует дополнительных затрат энергии.

Задачей, на решение которой направлено настоящее изобретение, является использование в большей мере возможностей катализатора для интенсификации процесса взаимодействия газообразного и жидкого реагентов при уменьшении необходимого количества катализатора.

Технический результат заключается в увеличении производительности реактора и упрощении его конструкции.

Указанная задача решается, а технический результат достигается за счет того, что реактор для жидкофазной очистки стирольной фракции от примеси фенилацетилена методом каталитического селективного гидрирования стирольной фракции содержит вертикальный корпус, в который загружен катализатор и на котором размещены патрубки для подвода стирольной фракции и водорода, при этом на крышке корпуса по его оси установлен привод механической мешалки с вертикальным валом, пропущенным через крышку корпуса, катализатор изготовлен из стеклотканого материала в форме ленты, размещенной на цилиндрической сетчатой обечайке, которая установлена вертикально соосно валу механической мешалки в средней части корпуса, при этом катализатор содержит в своем составе каталитически активные металлы из ряда Ni, Cu, и металлы платиновой группы на уровне 0,05-1,0 мас. %, при этом реактор снабжен системой термостатирования, выполненной в виде охватывающего корпус кожуха, обеспечивающего при прокачке через его рубашку теплоносителя поддержание в реакторе температуры гидрируемой стирольной фракции не выше 50°C.

Подаваемая в реактор стирольная фракция содержит в качестве основных компонентов стирол и этилбензол. Образующаяся на стадии дегидрирования этилбензола примесь фенилацетилена является весьма негативным компонентом в стирольной фракции, поскольку приводит к неконтролируемому росту полимерной цепи при получении полистирола и значительно ухудшает качество этого многотоннажного продукта. В связи с этим обстоятельством в технологическую схему производства стирола необходимо введение стадии очистки стирольной фракции от содержащейся в ней примеси фенилацетилена. В ходе проведенного исследования была выявлена возможность достигнуть одновременно упрощения конструкции реактора, а именно конструкции кассеты с катализатором, которая выполнена в виде цилиндрической сетчатой обечайки, которая установлена вертикально соосно валу, причем катализатор изготовлен из стеклотканого материала в форме ленты, размещенной на цилиндрической сетчатой обечайке, и в то же время повысить производительность реактора за счет развития поверхности непосредственного контакта катализатора с реагентами и уменьшения гидравлического сопротивления при организации циркуляции реагентов в зоне размещения катализатора.

Важно также то, что удалось создать условия, при которых достаточно, чтобы катализатор в своем составе содержал каталитически активные металлы из ряда Ni, Cu и металлы платиновой группы на уровне не более 1,0 мас. %. Увеличение содержания благородных металлов не целесообразно, поскольку ведет к неоправданному удорожанию устройства, а уменьшение содержания этих металлов ниже 0,05 мас.% сопряжено с неудовлетворительной активностью каталитического материала в условиях реализации жидкофазного процесса при низких температурах, не превышающих 50 С. Такой температурный режим позволяет упростить систему термостатирования, а следовательно, и реактора в целом.

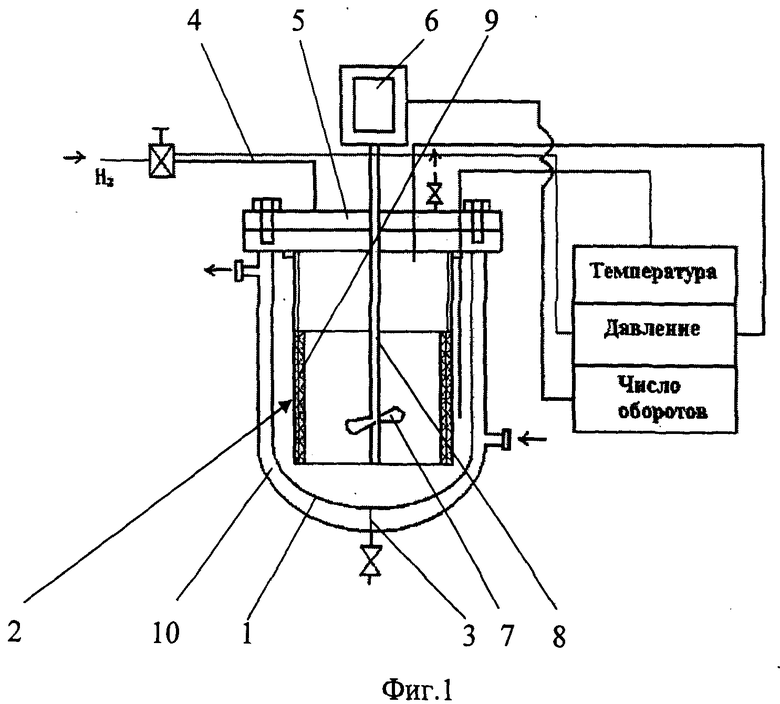

На фиг.1 схематически представлен реактор для жидкофазной очистки стирольной фракции от примеси фенилацетилена методом каталитического селективного гидрирования стирольной фракции.

На фиг.2 представлена отдельно цилиндрическая сетчатая обечайка, на которой закрепляют катализатор.

Реактор для жидкофазной очистки стирольной фракции от примеси фенилацетилена методом каталитического селективного гидрирования стирольной фракции содержит вертикальный корпус 1, в который загружен катализатор 2 и на котором размещены патрубки для подвода стирольной фракции 3 и водорода 4. На крышке 5 корпуса 1 по его оси установлен привод 6 механической мешалки 7 с вертикальным валом 8, пропущенным через крышку 5 корпуса 1. Катализатор 2 изготовлен из стеклотканого материала в форме ленты, размещенной на цилиндрической сетчатой обечайке 9, которая установлена вертикально соосно валу 8 механической мешалки 7 в средней части корпуса 1. Катализатор 2 содержит в своем составе каталитически активные металлы из ряда Ni, Cu и металлы платиновой группы на уровне 0,05-1,0 мас. %. Реактор снабжен системой термостатирования, выполненной в виде охватывающего корпус 1 кожуха 10, обеспечивающего при прокачке через его рубашку теплоносителя поддержание в реакторе температуры гидрируемой стирольной фракции не выше 50°C.

При работе на реакторе через патрубок 3 для подвода стирольной фракции 3 в корпус 1 реактора загружали исходную смесь, после чего включали механическую мешалку 7 и через патрубок 4 вводили водород. В процессе работы контролировали расход водорода, температуру, давление и число оборотов механической мешалки 7.

Ниже приведены результаты экспериментов, при которых получены наилучшие результаты.

Процесс проводили при температуре 25°C и атмосферном давлении водорода. Соотношение массы катализатора к объему сырья ~0.03 г/см3.

Для указанных экспериментов проведения процесса в реакторе со стеклотканым катализатором были изготовлены три образца катализаторов на основе стекловолокнистых тканых носителей, активированных различными металлами:

кт.1 - палладированный (содержание Pd ~0.15 маc. %); кт.2 - палладированный (Pd ~0.15 маc. % с добавкой меди, при соотношении Pd:Cu=4.2:1),

кт.3 - платинированный (Pt ~0.15 маc. %);

Исследования выполнены с использованием в качестве исходного продукта промышленной стирольной фракции процесса получения стирола. Содержание компонентов в подвергаемой гидрированию на стеклотканых катализаторах стирольной фракции: этилбензол - 37,11 мас. %, стирол - 59,51 мас. %, фенилацетилен - 72 ppm. В качестве гидрирующего агента в опытах применялся водород марки «химически чистый».

Состав исходного сырья и продуктов реакции (гидрогенизата) анализировали хроматографическим методом.

Кинетику реакции регистрировали по скорости поглощения водорода при гидрировании сырья. В каждом эксперименте отбирали по три пробы гидрогенизатов: проба 1 - после достижения максимальной скорости поглощения водорода; две другие пробы - через временные интервалы по мере заметного снижения скорости поглощения водорода.

В Таблице представлены данные о содержании основных компонентов в указанных пробах, а также о потерях стирола и конверсии фенилацетилена.

Приведенные в Таблице данные по кинетике гидрирования стирольной фракции и результаты хроматографического анализа трех последовательно отобранных проб в процессе гидрирования на каждом из приготовленных образцов катализаторов свидетельствуют о том, что предложенный реактор со стеклотканым катализатором обеспечивает высокую эффективность и селективность процесса в условиях проведения реакции при комнатной температуре и атмосферном давлении. На образце катализатора кт.1 полное удаление ФА достигается за время порядка 20-30 мин., на образце кт.2 - полное удаление ФА происходит, приблизительно, через 70-80 мин., на образце кт.3 - удаление ФА наступает через 15-20 мин.

Заявленное техническое решение обладает существенными преимуществами перед известными устройствами (реакторами), реализуемыми с применением традиционных гранулированных каталитических материалов.

Показано, что реактор со стеклотканым катализатором обеспечивает высокую селективность (т.е. полную степень очистки стирольной фракции от фенилацетилена с минимальными потерями стирола) при проведении реакционного процесса в предельно мягких условиях - при комнатной температуре и атмосферном давлении.

Настоящее изобретение может быть использовано в химической промышленности при очистке стирольной фракции от примеси фенилацетилена методом каталитического селективного гидрирования стирольной фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТИРОЛА ОТ ПРИМЕСЕЙ ФЕНИЛАЦЕТИЛЕНА | 2008 |

|

RU2385857C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ФЕНИЛАЦЕТИЛЕНА В ПРИСУТСТВИИ СТИРОЛА С ИСПОЛЬЗОВАНИЕМ КОМПОЗИТНОГО СЛОЯ | 2009 |

|

RU2492160C2 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОЙ ОЧИСТКИ ЭТИЛЕНОВЫХ МОНОМЕРОВ ОТ ПРИМЕСЕЙ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ ЭТИЛЕНОВЫХ МОНОМЕРОВ ОТ ПРИМЕСЕЙ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2501606C1 |

| Способ получения никелевого катализатора для жидкофазного селективного гидрирования ароматических непредельных углеводородов и нитросоединений | 2023 |

|

RU2807866C1 |

| Биметаллический катализатор для жидкофазного селективного гидрирования ацетиленовых углеводородов и способ его получения | 2022 |

|

RU2786218C1 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ФЕНИЛАЦЕТИЛЕНА В ПРИСУТСТВИИ СТИРОЛА | 2009 |

|

RU2505519C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ОЛЕФИНОВОГО СЫРЬЯ С ПОМОЩЬЮ ОДНОГО ОСНОВНОГО РЕАКТОРА И ПРЕДОХРАНИТЕЛЬНОГО РЕАКТОРА УМЕНЬШЕННОГО РАЗМЕРА | 2016 |

|

RU2722147C2 |

| Катализатор для очистки изопреновой фракции от ацетиленовых углеводородов | 1985 |

|

SU1358988A1 |

| Способ приготовления палладиевого катализатора для гидрирования ацетиленовых соединений | 1982 |

|

SU1100775A1 |

| Способ получения палладийсодержащего катализатора гидрирования ацетиленовых соединений | 2022 |

|

RU2814116C1 |

Изобретение относится к конструкциям химических реакторов с механическими перемешивающими устройствами и может быть использовано в химических и смежных с ней промышленностях для проведения различных каталитических процессов, в частности для жидкофазной очистки стирольной фракции от примеси фенилацетилена методом каталитического селективного гидрирования стирольной фракции. Реактор содержит вертикальный корпус, патрубки для подвода стирольной фракции и водорода, привод механической мешалки, установленный на крышке корпуса по его оси, с вертикальным валом, пропущенным через крышку корпуса, и катализатор, загруженный в корпус, при этом катализатор изготовлен из стеклотканого материала в форме ленты, размещенной на цилиндрической сетчатой обечайке, которая установлена вертикально соосно валу механической мешалки в средней части корпуса. Катализатор содержит в своем составе каталитически активные металлы из ряда Ni, Cu и металлы платиновой группы на уровне 0,05-1,0 мас. %. Реактор снабжен системой термостатирования, выполненной в виде охватывающего корпус кожуха, обеспечивающего при прокачке через его рубашку теплоносителя поддержание в реакторе температуры гидрируемой стирольной фракции не выше 50°C. Изобретение обеспечивает увеличение производительности реактора и упрощение его конструкции. 2 ил., 1 табл.

Реактор для жидкофазной очистки стирольной фракции от примеси фенилацетилена методом каталитического селективного гидрирования стирольной фракции, содержащий вертикальный корпус, в который загружен катализатор и на котором размещены патрубки для подвода стирольной фракции и водорода, при этом на крышке корпуса по его оси установлен привод механической мешалки с вертикальным валом, пропущенным через крышку корпуса, отличающийся тем, что катализатор изготовлен из стеклотканого материала в форме ленты, размещенной на цилиндрической сетчатой обечайке, которая установлена вертикально соосно валу механической мешалки в средней части корпуса, при этом катализатор содержит в своем составе каталитически активные металлы из ряда Ni, Cu и металлы платиновой группы на уровне 0,05-1,0 мас. %, при этом реактор снабжен системой термостатирования, выполненной в виде охватывающего корпус кожуха, обеспечивающего при прокачке через его рубашку теплоносителя поддержание в реакторе температуры гидрируемой стирольной фракции не выше 50°C.

| Реактор для проведения процессов с гранулированным катализатором | 1983 |

|

SU1161167A1 |

| Реактор для проведения процессов с гранулированным катализатором | 1969 |

|

SU320139A1 |

| US 3817716 A, 18.06.1974 | |||

Авторы

Даты

2014-06-27—Публикация

2012-10-29—Подача