4Ш

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Полимеризатор | 1981 |

|

SU1074584A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ НАСОСА ДЛЯ ПОДАЧИ КАТАЛИЗАТОРНОЙ СУСПЕНЗИИ, БЛАГОДАРЯ ЕГО МЕНЬШЕЙ ЗАКУПОРКЕ | 2015 |

|

RU2685642C2 |

| Реактор для суспензионной полимеризации этилена | 1984 |

|

SU1175540A1 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| Реактор | 1979 |

|

SU852341A1 |

| Химический реактор | 1982 |

|

SU1049098A1 |

| УСТАНОВКА ДЛЯ ЗАТИРАНИЯ СОЛОДОВОГО ПОМОЛА | 2008 |

|

RU2403276C2 |

| Полимеризатор | 1979 |

|

SU814439A1 |

Изобретение относится к оборудо- ванию для проведения полимеризации олефинов. Для повышения надежности работы реактора и снижения энергопотребления полимеризатор содержит цилиндрический корпус с мешалкой и боковым штуцером, к которому подсоединен двухходовый теплообменник с циркуляционным устройством (осевой насос) и двумя трубчатыми разделительными перегородками, одна из которых помещена внутри реактора вблизи лопастей его мешалки и снабжена отбойным щитком, а вторая коаксиально расположена внутри корпуса циркуляцион- ного устройства и имеет форму коле- S на. 3 ил. (Л

;о

00

i Изобретение относится к химическим реакторам для проведения экзотермических реакций, в частности, дл |суспензионной полимеризации олефинов например, этилена.

Цель изобретения - повышение надежности и снижения энергопотребления.

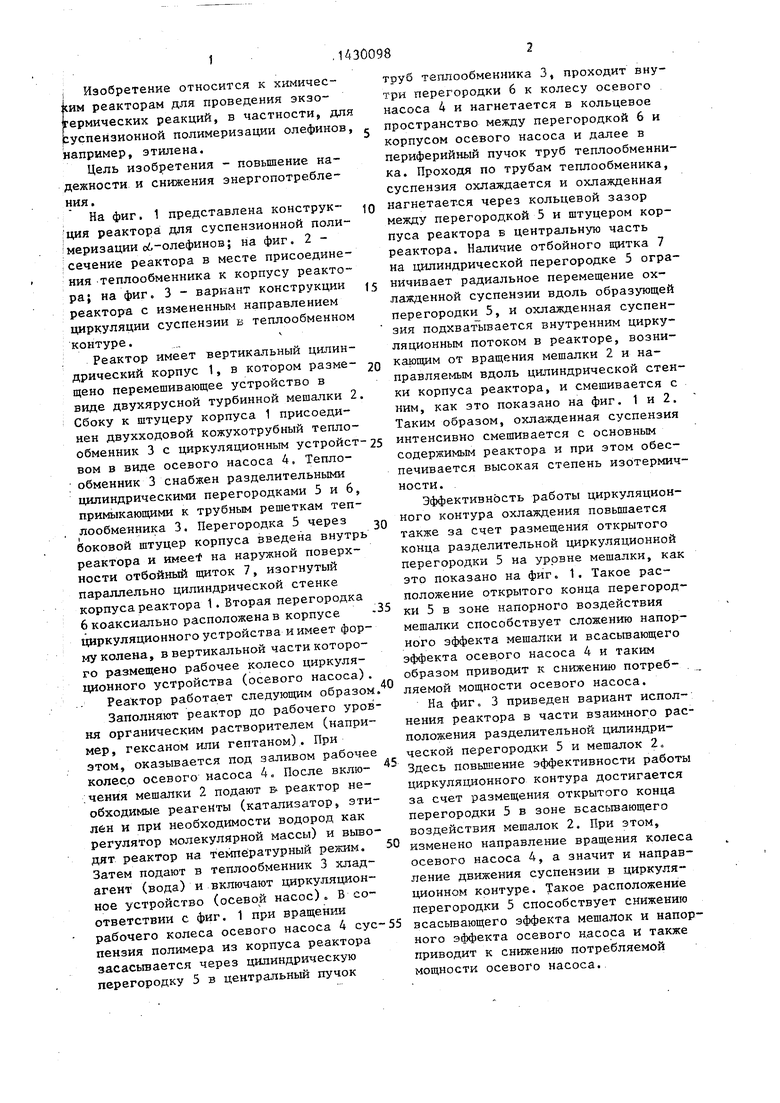

На фиг. 1 представлена конструк- ; ция реактора; для суспензионной поли- 1меризации сб-олефинов; на фиг. 2 - ;сечение реактора в месте присоединения Теплообменника к корпусу реактора; на фиг. 3 - вариант конструкции реактора с измененным направлением циркуляции суспензии в теплообменном контуре.

Реактор имеет вертикальный цилиндрический корпус 1, в котором разме- щено перемешивающее устройство в виде двухярусной турбинной мешалки 2 Сбоку к штуцеру корпуса 1 присоединен двухходовой кожухотрубный теплообменник 3 с циркуляционным устройст вом в виде осевого насоса 4, Тепло- ; обменник 3 снабжен разделительньми цилиндрическими перегородками 5 и 6, примыкающими к трубным решеткам теплообменника 3. Перегородка 5 через боковой штуцер корпуса введена внутрь реактора и имее- на наружной поверхности отбойный щиток 7, изогнутый параллельно цилиндрической стенке корпуса реактора 1. Вторая перегородка 6 коаксиально расположена в корпусе циркуляционного устройства и имеет форму колена, в вертикальной части которого размещено рабочее колесо циркуляционного устройства (осевого насоса)

Реактор работает следующим образом

Заполняют реактор до рабочего уровня органическим растворителем (например, гексаном или гептаном). При этом, оказывается под заливом рабочее колесо осевого насоса 4 После вклю- ;чения мешалки 2 подают & реактор необходимые реагенты (катализатор, эти- лбн и при необходимости водород как регулятор молекулярной массы) и выводят реактор на температурный режим. Затем подают в теплообменник 3 хладагент (вода) и включают циркулядаон- ное устройство (осевой насос) В со ответствии с фиг. 1 при вращении рабочего колеса осевого насоса 4 сус пензия полимера из корпуса реактора засасьшается через цилиндрическую перегородку 5 в центральный пучок

Q 5

0 5

5

0

5

0

5

0

труб теплообменника 3, проходит внутри перегородки 6 к колесу осевого насоса 4 и нагнетается в кольцевое пространство между перегородкой 6 и корпусом осевого насоса и далее в периферийный пучок труб теплообменника. Проходя по трубам теплообменика, суспензия охлаждается и охлажденная нагнетается через кольцевой зазор между перегородкой 5 и штуцером корпуса реактора в центральную часть реактора. Наличие отбойного щитка 7 на цилиндрической перегородке 5 ограничивает радиальное перемещение охлажденной суспензии вдоль образующей перегородки 5, и охлажденная суспензия подхватывается внутренним циркуляционным потоком в реакторе, возникающим от вращения мешалки 2 и на- правляе1 1ым вдоль цилиндрической стенки корпуса реактора, и смешивается с ним, как это показано на фиг. 1 и 2. Таким образом, охлажденная суспензия интенсивно смешивается с основным содержимым реактора и при этом обеспечивается высокая степень избтермич- ности.

Эффективность работы циркуляционного контура охлаждения повьшается также за счет размещения открытого конца разделительной циркуляционной перегородки 5 на уровне мешалки, как это показано на фиг. 1. Такое расположение открытого конца перегородки 5 в зоне напорного воздействия мешалки способствует сложению напорного эффекта мешалки и всасывающего эффекта осевого насоса 4 и таким образом приводит к снижению потребляемой мощности осевого насоса.

На фиг. 3 приведен вариант исполнения реактора в части взаимного расположения разделительной цилиндрической перегородки 5 и мешалок 2, Здесь повышение эффективности работы циркуляционного контура достигается за счет размещения открытого конца перегородки 5 в зоне всасьгаающего воздействия мешалок 2. При этом, изменено направление вращения колеса осевого насоса 4, а значит и направление движения суспензии в циркуля™ ционном контуре. Такое расположение перегородки 5 способствует снижению всасьтающего эффекта мешалок и напорного эффекта осевого н.асоса и также приводит к снижению потребляемой мощности осевого насоса.

Колебания уровня никак не отражаются на работе циркуляционного устройства. Парогазовая подушка, образуемая в Bepkiieft части корпуса реак- тора, также никак не влият на работу циркуляционного устройств.а. Кратковременные остановки реактора не требуют никаких специальных мер для очередного запуска. При длительной остановке содержимЪе реактора сливается и порошок полимера не задерживается в теплообменнике. Для обеспечения полного опорожнения суспензии из теплообменника целесообразно рас- положить корпус теплообменника с небольшим наклоном в сторону оси реактора (до ., Выполнение цилиндрической перегородки 6 и коаксиально к ней расположенной части корпуса циркуляционного устройства в виде колена позволяет установить, вал колеса циркуляционного устройства и привод к нему в вертикальном положении, что обеспечивает устойчивую егр рабо ту.

Такая конструкция реактора обеспечивает и минимальные затраты мощности циркуляционного устройства, так как мощность тратится только на пре-

t

одоление местных сопротивлений, поскольку весь циркуляционный контур находится под заливом (ниже уровня в реакторе) и не требуется затрачивать, энергию на подъем суспензии.

Формула изобретения

Реактор для суспензионной, полимеризации о -олефинов, содержащий вертикальный цилиндрический корпус, мешалку и двухходовый кожухотрубный теплообменник с цилиндрическими разделительными перегородками, в одной из которых размещено рабочее колесо циркуляционного устройства, а другая введена в реактор, отличающийся тем, что, с целью noBbmie- ния надежности и снижения энергопотребления, двухходовый теплообменник установлен на боковой стенке реактора, при этом разделительная цшш-ндри ческая перегородка введена в реактор открытьи концом, направленным к оси вала мешалки, и снабжена установлен- ным на наружной поверхности отбойным щитком, изогнутым параллельно цилин- .дрической поверхности корпуса реактра.

фиг.1

/

| Соколов В.Н | |||

| и Доманский В.Н | |||

| Газожидкостные реакторы, Л.: Машиностроение, 1976, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Авторское свидетельство СССР № 1175340, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-15—Публикация

1986-06-30—Подача