Изобретение относится к изготовлению абразивного инструмента на бакелитовой связке.

, Цель изобретения - предотвращение загрязнения окружающей среды индивидуальными компонентами порошкообраз- ного связующего.

Для осуществления способа смешивают абразивное зерно и жидкий бакелит, одновременно нагревая смесь до 60-100 С, после чего к полученной смеси добавляют порошкообразное связующее и наполнители. При этом абразивное зерно, жидкий бакелит и порошкообразное связующее берут в соотношении 1: (0,06-0,20): (0,01-0,0:-;). tfa- нимальное количество жидкой составляющей больше максимального количества порошкообразных компонентов, что обеспечивает полное связывание ло- следних и предотвращение их вьщеле- ния в окружающую среду.

Увеличение количества жидкого бакелита и уменьшение количеств порошкообразного связующего позволяет, свести практически до минимума со- держание свободных порошкообразных кo ffloнeнтoв в смеси, повысить прочность заформованных нетермообраОотан- ных заготовок из-за повышения сил сцепления между зернами, что также обеспечивает снижение брака при-изготовлении инструмента низких ВМ-М твердостей. А исключение их миграции при формировании и термообработке позволяет получить высокопористый инО 1

СО

: струмент с однородным распределением I пор вследствие получения в готовом I инструменте каркаса из абразивных зе I реи, соединенных точечными контакта- I ми. Последнее улучшает эксплуатацион j ные показатели особенно низких ВМ-М I и средних СМ-С твердостей, так как j при работе таким инструментом вследствие прерывистости ишифования и от- вода тепла за счет пор, гарантируется шпифование без дефектов (прижо- гов, трещин) /

Причем увеличение содержания компонентов связки резольного типа (за счет повышенного содержания жидкого бакелита) обеспечивает дополнительно повышение прочности изделий.

Равномерное поддержание температу- I ры в течение всего процесса увлажне- I ния об.еспечивает удаление летучих веществ из жидкого бакелита и тем самым уплотнение пленки увлажнителя во- I круг абразивных зерен и исключение I вьщелений летучих в процессе .термооб- I работки, что положительно сказывается ; на формировании в готовом инструмен- ; те каркасов.из абразивных зерен, по- крьп ьпх: связкой и сцепленных точечны- контактами, с повышением эксплуа- Iтационных показателей и на прочности ;инструмента особенно твердостей СТ, :т.е. содержащего большое количество :связки.

; Применение нагрева абразивного I зерна одновременно с жидким бакелитом I позволяет снизить температуру нагрева -смеси из-за исключения потерь тепла па нагрев жидкого бакелита.

Способ осуществляют следующим образом.

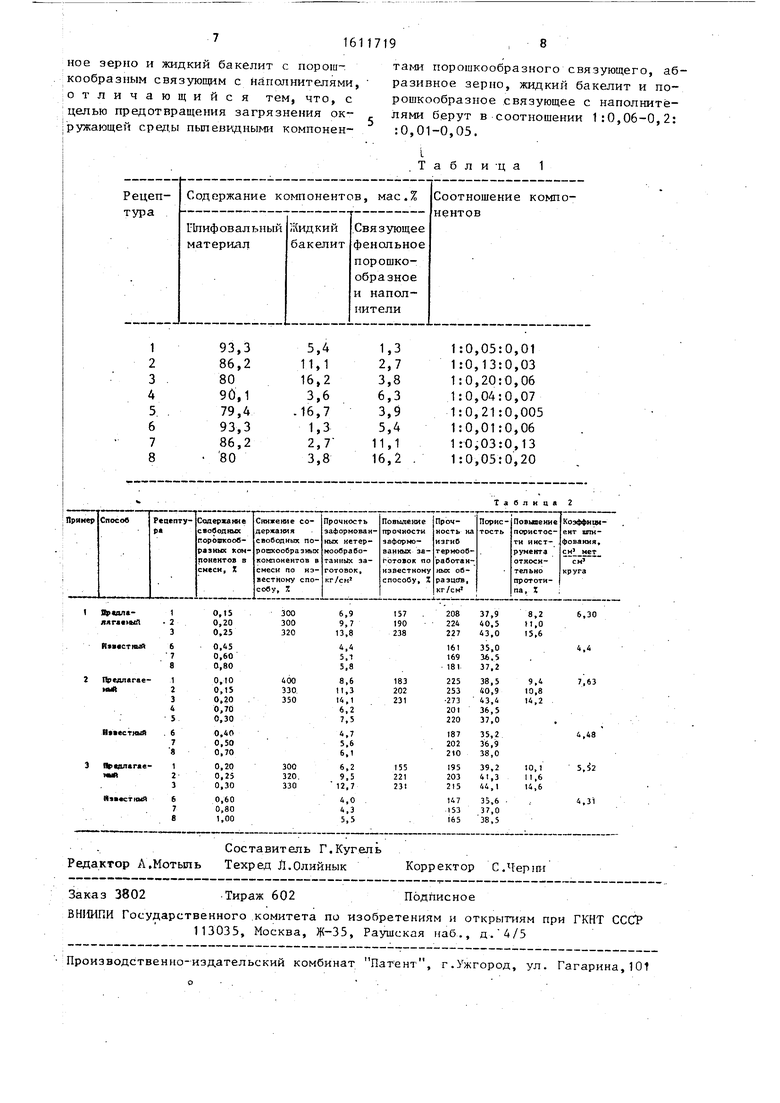

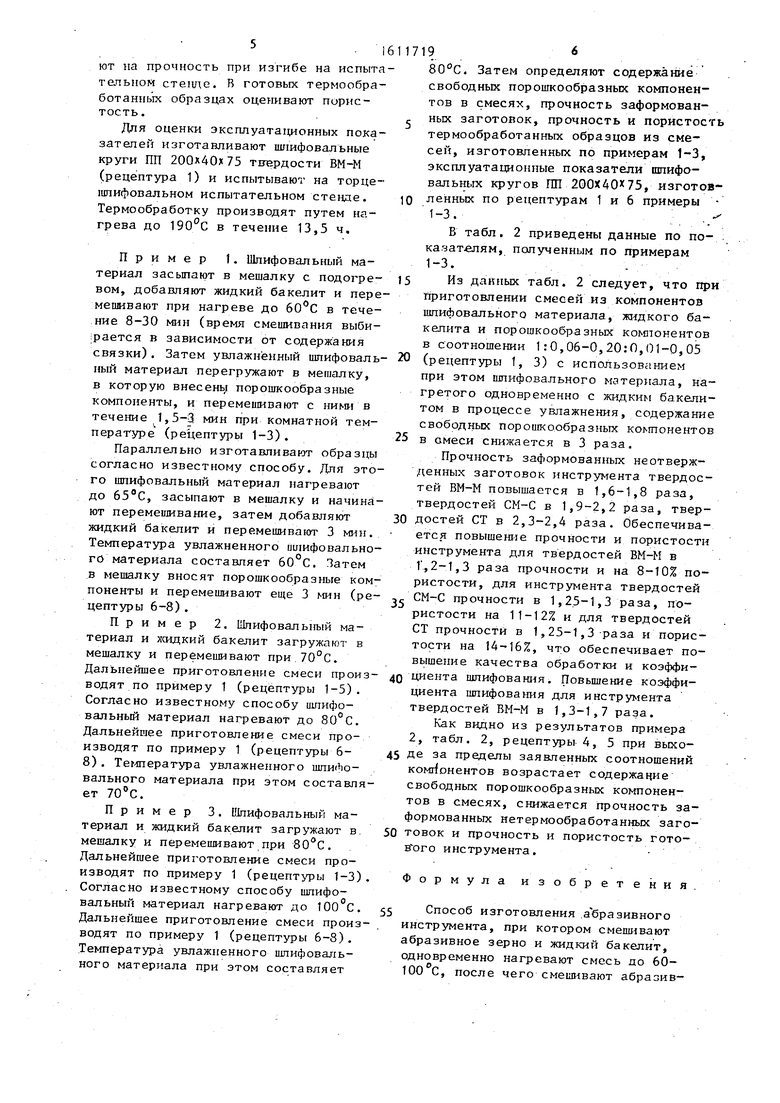

Проводят приготовление формовочнык смесей по предлагаемым рецептурам,отличающимся одна от Другой, соотношениями кo moнeнтoв, с минимальными, средними и максимальными значениями ;жидкого бакелита и порошкообразных компонентов, т.е. с учетом всех составов, приме няемьпс в промьшленности, с увлажнением абразивного зерна жидким бакелитом при 60, 70 и 80°G (ре- цептуры 1 - 3) и с увлажнением абразивного зерна жидким бакелитом при тe mepaтype 70°С (рецептуры 4 и 5) . ; Проводят приготовление формовоч- ных смесей с соотношением компонен- 5 тов согласно известному способу (рецептуры 6-8). Состав рецептур указан р табл. 1.

Смеси, приготовленные с узким интервалом соотношений компонентов 1- :(О,06-0,20):(0,01-0,05), содержат сведенное практически до миггимума кличество свободных порошкообразных компонентов (0,15-0,25%, примеры 1-3 рецептура). При переработке такие смеси не вьщеляют пьии и не загрязняют окружающей среды.

Это обуславливается тем, что в смесях, приготовленных с соотношение компонентов 1:(0,06-0,20):(0,01-0,05 минимальное количество жидкой составляющей связки (жидкого бакелита) больше максимального количества порошкообразных компонентов, что обеспечивает полное связывание последних

Смеси, приготовленные согласно известному способу из компонентов жидкого бакелита и порошкообразных (порошкообразного связующего и наполнителей) , взятых в соотношениях 1: :(0,0t-0,05):(0,06-0,20) и имеющих максимальное количество жидкого бакелита меньше минимального количества порошкообразных 1 омпонентов, отличаются повышенным содержанием свободных порошкообразных (примеры 1-3, рецептуры 6-8), так же как и смесь, при- готоапенпая -из компонентов, взятых в соотношении 1:0,05-:0,06, содержание свободных: порошкообразньк компонентов, взятых в cooTHoineinw 1:0,05: :0,06, содержание свободных порошкообразных компонентов в которой аналогично смеси по рецептуре 4 примера 2. Изменение соотношений компонентов соответственно жидкого бакелита с 0,05 на 0,06 в примере 1 и порошкообразных компонентов с 0,06 на 0,05 в примере 3 обеспечивает ещё большее снижение содержания свободных порошкообразных в смесях до 0,10; 0,20 (пример 1 , рецептуры 1, 3)- в связи с улучшением связывания порошкообразных компонентов за счет увеличения количества жидкой составляющей связки.

В смесях определяют содержание свободных порошкообразных компонентов путем их отсеивания через сито с сеткой 01 К, взвешивания и определения в процентах к величине массы смеси, . взятой для определения.

Из формовочных смесей, прессуют стандартные образцы 120x30)120 мм (по 20 шт калздого варианта) и испьп-ывают на прочность при изгибе на испытательном . В готовых термообра- ботанных образцах оценивают пористость.

Для оценки эксплуата1щонных пока- затепей изготавливают шлифовальные круги ПП 200x40x75 твердости ВМ-М (рецептура 1) и испытывают на торце- 1шифовальном испытательном стенде. Термообработку производят путем нагрева до 190°С в течение 13,5 ч.

Пример 1. Шлифовальный материал засьшают в мешалку с подогревом, добавляют жидкий бакелит и перемешивают при нагреве до 60°С в течение 8-30 мин (время смешивания выби- :рается в зависимости от содержания

- - -г--,.- ..-..о |-иотношении I

связки;. Затем увлажненный шлифоваль- 20 (рецептуры 1 3)

IJUITJ Л о/т -ч Т-. -,У - /

80°С. Затем опр свободных порош тов в смесях, п

ных заготовок, термообработанн сей, изготовлен эксплуатационны вальных кругов П

10 ленных по рецеп 1-3.

В табл. 2 при качатепям, получ 1-3.

15Из данных таб

ттриготоштении см

шпифовального ма келита и порошко в соотношении 1:

ный материал перегружают в мешалку, в которую внесень порошкообразные компоненты, и перемешивают с ними в течение J,5-3 мин при комнатной температуре (рецептуры 1-3).

Параллельно изготавливают образцы согласно известному способу. Для этого шлифовальный материал нагревают до 65 С, засыпают в мешалку и начинают перемеиивание, затем добавляют жидкий бакелит и перемешивают 3 мин. Температура увлажненного иишфовально- го материала составляет 60°С. Затем в мешалку вносят порошкообразные компоненты и перемешивают еще 3 мин (рецептуры 6-8) .

Пример 2. Шлифовальный материал и жидкий бакелит загружают в мешалку и перемешивают при 70°С. Дальнейшее приготовление смеси производят по примеру 1 (рецептуры 1-5). Согласно известному способу шлифовальный материал нагревают до 80°С. Дальнейшее приготовление смеси производят по примеру 1 (рецептуры 6- 8). Теютература увлажненного шпифовального материала при этом составляет 70 С.

Пример 3. Шлифовальный материал и жидкий бакелит загружают в. мешалку и перемешивают при . Дальнейшее приготовление смеси производят по примеру 1 (рецепт фы 1-3). Согласно известному способу шлифовальный материал нагревают до . Дальнейшее приготовление смеси производят по примеру 1 (рецептуры 6-8). Температура увлажненного ишифоваль- ного материала при этом составляет

25

30

35

при этом вшифова гретого одноврем том в процессе у свободных порошк в омеси снижается

Прочность зафо денных заготовок тей ВМ-М повышает твердостей СМ-С в достей СТ в 2,3-2 ется повышение пр инструмента для т 1,2-1,3 раза проч ристости, для инс СМ-С прочности в ристости на 11-12 СТ прочности в 1, тости на 14-16%, вышение качества o 40 Циента шлифования циента шлифования твердостей ВМ-М в

Как видно из ре 2, табл. 2, рецепт 45 Де за пределы заяв компонентов возрас свободных порошкоо тов в смесях, сниж формованных нетерм 50 товок и прочность и в ого инструмента.

Формула

и

з

55

Способ изготовле инструмента, при ко абразивное зерно и одновременно нагрев 100 С, после чего с

о |-иотношении I

(рецептуры 1 3)

80°С. Затем определяют содержание свободных порошкообразных компонентов в смесях, прочность заформованных заготовок, прочность и пористость термообработанных образцов из смесей, изготовленных по примерам 1-3, эксплуатационные показатели шлифовальных кругов ПП 200X40X75, изготовленных по рецептурам 1 и 6 примеры 1-3.,

В табл. 2 приведены данные по по- : качатепям, полученным по примерам 1-3.

Из данных табл. 2 следует, что при

ттриготоштении смесей из компонентов

шпифовального материала, жидкого бакелита и порошкообразных компонентов в соотношении 1:0,06-0,20:0,01-0,05

20 (рецептуры 1 3)

У - /

с использованием

25

30

35

при этом вшифовального материала, нагретого одновременно с жидким бакелитом в процессе увлажнения, содержание свободных порошкообразных компонентов в омеси снижается в 3 раза.

Прочность заформованных неотверж- денных заготовок инструмента твердос- тей ВМ-М повышается в 1,6-1,8 раза, твердостей СМ-С в 1,9-2,2 раза, твер- достей СТ в 2,3-2,4 раза. Обеспечивается повышение прочности и пористости инструмента для твердостей ВМ-М в 1,2-1,3 раза прочности и на 8-10% пористости, для инструмента твердостей СМ-С прочности в 1,25-1,3 раза, пористости на 11-12% и для твердостей СТ прочности в 1,25-1,3 раза и пористости на 14-16%, что обеспечивает повышение качества o6pa6oTroi и коэффи- 0 Циента шлифования. Повьш1ение коэффициента шлифования для инструмента твердостей ВМ-М в 1,3-1,7 раза.

Как видно из результатов примера 2, табл. 2, рецептуры 4, 5 при выхо- 5 Де за пределы заявленных соотношений компонентов возрастает содержание свободных порошкообразных компонентов в смесях, снижается прочность заформованных нетермообработанных заго- 0 товок и прочность и пористость гото- в ого инструмента..

Формула

и

зобретени

55

Способ изготовления .абразивного инструмента, при котором смешивают абразивное зерно и жидкий бакелит, одновременно нагревают смесь до 60- 100 С, после чего смешивают абразивное зерно и жидкий бакелит с порошкообразным связующим с наполнителями, отличающийся тем, что, с :целью предотвращения загрязнения ок- :ружающей среды пыпевкдными компонентами порошкообразного связующего, абразивное зерно, жидкий бакелит и порошкообразное связующее с наполнителями берут в соотношении 1:0,06-0,2- :0,01-0,05.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления высокопористого абразивного инструмента | 1989 |

|

SU1713788A1 |

| Способ изготовления абразивного инструмента | 1980 |

|

SU935260A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU960000A1 |

| Способ приготовления абразивной массы | 1981 |

|

SU1014694A1 |

| Масса для изготовления абразивного инструмента | 1986 |

|

SU1380924A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АБРАЗИВНОЙ МАССЫ | 2005 |

|

RU2299118C2 |

| АБРАЗИВНАЯ МАССА | 2000 |

|

RU2211136C2 |

| АБРАЗИВНАЯ МАССА | 2023 |

|

RU2809089C1 |

| Масса для изготовления высокопористого абразивного инструмента | 1989 |

|

SU1673419A1 |

| Способ изготовления абразивного инструмента | 1979 |

|

SU850368A1 |

Изобретение относится к области производства абразивного инструмента на бакелитовой связке для шлифования металлов. Цель изобретения - предотвращение загрязнения окружающей среды пылевидными компонентами порошкообразного связующего. Для осуществления способа смешивают абразивное зерно и жидкий бакелит, одновременно нагревая смесь до 60-100°С, после чего к полученной смеси добавляют порошкообразное связующее и наполнители. При этом согласно изобретению абразивное зерно, жидкий бакелит и порошкообразное связующее берут в соотношении 1:0,06-0,20:0,01-0,05. В смесях, приготовленных с таким соотношением компонентов, минимальное количество жидкой составляющей больше максимального количества порошкообразных компонентов, что и обеспечивает полное связывание последних и предотвращение их выделения в окружающую среду. 2 табл.

ер

Способ

Рецепту- «

Содержаше сяободньос пороппсоов- разншс ком- лонектох в смеси, X

Пр«ал - яяглемыЛ

n i«CTiBd

едлагае11« естный

ЯредлагаеПяв«стгасй

1

. 2 3

6 7

а

1

2 3 4 5

. б 7 8

1 2 3

6 7

0,15 0,20 0.25

0,45 0,60 0,80

0,10 0,15 0,20 0,16 0,30

0.40 0,50 0,70

0,20 0,25 0,30

0,60 0.80 1,00

300 300 320

400 330 350

300 320. 330

6,9

9,7 13,8

4,4 5,1 5,8

8,6 11.3 14,1 6,2 7.5

6,2

9,5

12,7

4,0 4.3 5.5

L Т а

б л и Ц а 1

Таблица 2

208 224 227

161

169

. 181

225 253 273 201 220

187 202 210

195 203 215

147 153 165

37,9 40.5 43,0

35,0 36.5 37,2

38,5 40,9 43.4 36,5 37.0

41,3 44, 1

8,2 (1,0 15.6

10,1 11,6 14,6

6,30

7,63

4,48 5.2 4.31

| Способ изготовления абразивного инструмента | 1980 |

|

SU935260A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-12-07—Публикация

1987-11-30—Подача