05

сд

а

оо Изобретение относится к черной металлругии и может быть использовано при вьшлавке низкоуглеродистой кипящей стали. Известен способ получения низкоуглеродистой кипящей стали, при кот ром металл раскисляют ферромарганцем в ковше DJ . В связи с применением кислорода при вьшлавке стали металл перед выпуском, как правило, чрезмерно окис лен и при разливке наблюдается слиш ком бурное газовыделение, приводящее к резкому снижению первоначальн го уровня залитой в изложницу стали и образованию так называемого голенища. Наиболее близким по технической сущности и достигаемому результату . к предлагаемому является способ п6 лучения низкоуглеродистой кипящей стали, включающий присадку ферроспл вов в ковше и последующую добавку более сильного раскйслителя,в каче стве которого используют алюминий C Присадка алюминия несколько стабилизирует о исленность металла. Вместе с тем вследствие большого разброса значений окисленности метал ла перед выпуском корректировка не гарантирует получения оптимального содержания кислорода в металле. Это приводит к большим колебаниям угара элементов - раскислителей, а следовательно, к повьшению удельного рас хода ферросплавов. Кроме того, применение дорогостоящего алюминия повышает себестоимость стали. Цель изобретения - снижение угар раскислителей и себестоимости стали Поставленная цель достигается тем, что по способу получения низко углеродистой кипящей стали, включаю щему присадку ферросплавов в ковш и последуилцую добавку более сильног раскислителя, после присадки ферросплавов в крвш вводят отходы магние вого производства в количестве 210240 г/т стали при содержании 0,050,06% углерода в стали, а с увеличе наем содержания углерода на каждые 0,01% расход отходов уменьшают на 30 г/т стали, Указанньй, способ был опробован на 300-тонном кислородном конвертер при получении йизкоуглеродистых кипящих марок стали 08 кп, 1 кп, 10 кп. Сталь раскисляли в ковше фераромарганцем, присадку которого начинали при наполнении ковша металприлом на 1/5 высоты и заканчивали,при наполнении его на 2/3 высоты. Корректировку окисленности металла производили отходами магниевого производства, присадку которых начинали после ввода ферромарганца и закачивали при наполнении ковша металлом на 3/4 высоты. Алюминий для корректировки окисленности металла не применяли. Отходы магниевого производства содержали, вес.%: магний 20-50; алюминий 2-3j окись магния 5-6, хлористые соли магния, кальция, калия, натрия остальное. Количество присаживаемых отходов магниевого производства изменяли от О до 300 г/т стали. Корректировку окисленности металла производили при содержании углерода в стали 0,05-0,12%. При низких содержаниях углерода колебания окисленности металла настолько велики, что установить .оптимальные расходы, равные для всех значений содержания углерода, не представлялось возможным. Поэтому все вьшлавляемые низкоуглеродистые марки стали были разбиты на четыре группы по содержанию углерода, расход отходов магниевого производства в которых различался. Полученные характеристики корректировки окисленности металла сведены в таблицу. Как видно из таблицы, в группе с содержанием углерода 0,05-0,06% при расходе отходов магниевого производства менее 210 г/т стали наблюдалось бурное газовыделение из изложниц, приводящее затем к резкому снижению первоначального уровня залитой в изложницу стали и образованию так назьгоаемого голенища. Кроме того, возрастал угар марганца. При расходе отходов более 240 г/т металл перераскислялся, следствием чего было вялое кипение его в изложницах, приводящее к получению плотной корочки недостаточной толщины, рослости слитка и повьшенной обрези. Наилучшие показатели получены при расходе отходов магниевого производства в количестве 210-240 г/т стали. Подобные явления имели место и в других группах плавок, с той только разницей, что оптимальные значения расходов отходов магниевого 3 производства с увеличением содержания углерода на каждые 0,01-0 снижались на 30 т/т стали. Указанное количество отходов обес печивает более стабильное и оптималь мое содержание кислорода в металле, следствием чего является снижение расхода ферросплавов. Этому способст вуют входящие в состав отходов легкоплавкие хлориды щелочных и щелочноземельных металлов, которые, вьще яясь из металлов в газообразном состо янии, энергично его перемешивают, что увеличивает степень использования магния для удаления кислорода из металла. Кроме того, часть кислорода удаляется из металла в газообразном состоянии вместе с хлоридами. Высокая эффективность использования отходов подтверждается тем, что расход их по сравнению с алюминием снижается на 20-40%, при этом угар ферросплавов также уменьшаетсЯо Так как отходы магниевого производства не содержат в своем составе вредных для стали примесей, качество годного металла при их использовании не ухудшается. Высокую экономичность использования отходов магниевого производства обуславлива684ет их относительно низкая стоимость, которая три раза меньше стоимости алюминия. Пример. В 300-тонном конвертере выплавляли сталь 08 кп. Содержание углерода в металле на выпуске составляло 0,05-0,06%. Сталь раскисляли в ковше ферромарганцем в количестве 1800 кг, присадку которого начинали на наполнение ковша металлом на 1/5 высоты и заканчивали при наполнении его на 2/3 высоты. После .этого в ковш вводили отходы магниевого производства в количестве 66 кг (220 г/т стали), присадку которых заканчивали при наполнении ковша металлом на 3/4 высоты. Алюминий в ковш не присаживали. Указанный способ получения низкоуглеродистой кипящей стали применяли в течение 2 мес работы конвертера. При этом угар марганца снизился на 3,5%, что позволило уменьшить расход ферромарганца на плавку на 100 кг, или 5,3%. Экономический эффект от внедрения изобретения составляет 89,5 тыс.рублей в год при годовом объеме производства низкоуглеродистой кипящей стали Т,5 мпн.т. стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления стали | 1981 |

|

SU985068A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТОЙ СПОКОЙНОЙ СТАЛИ | 1991 |

|

RU2015176C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2001 |

|

RU2184154C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2347821C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| СПОСОБ РАСКИСЛЕНИЯ МАЛОУГЛЕРОДИСТОЙ КИПЯЩЕЙ СТАЛИ | 2005 |

|

RU2309986C2 |

| Способ производства кипящей стали | 1985 |

|

SU1337420A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

СПОСОБ ПОЛ ЧЕНИЯ НИЗКОУГЛЕРОДИСТОП КИ1ИЩЕЙ СТАЛИ, включанзщий присадку ферросплавов в ковш и последующую добавку более сильного раскислителя, отличающийся тем, что, с целью снижения угара раскислителей и себестоимости стали, после присадки ферросплаЬов в ковш вводят отходы магниевого производства в количестве 210-240 г/т стали при содержании 0,05-0,06% углерода в стали, а с увеличением содержания углерода на каждые 0,01% расход отходов уменьшают на 30 г/т стали. (Л

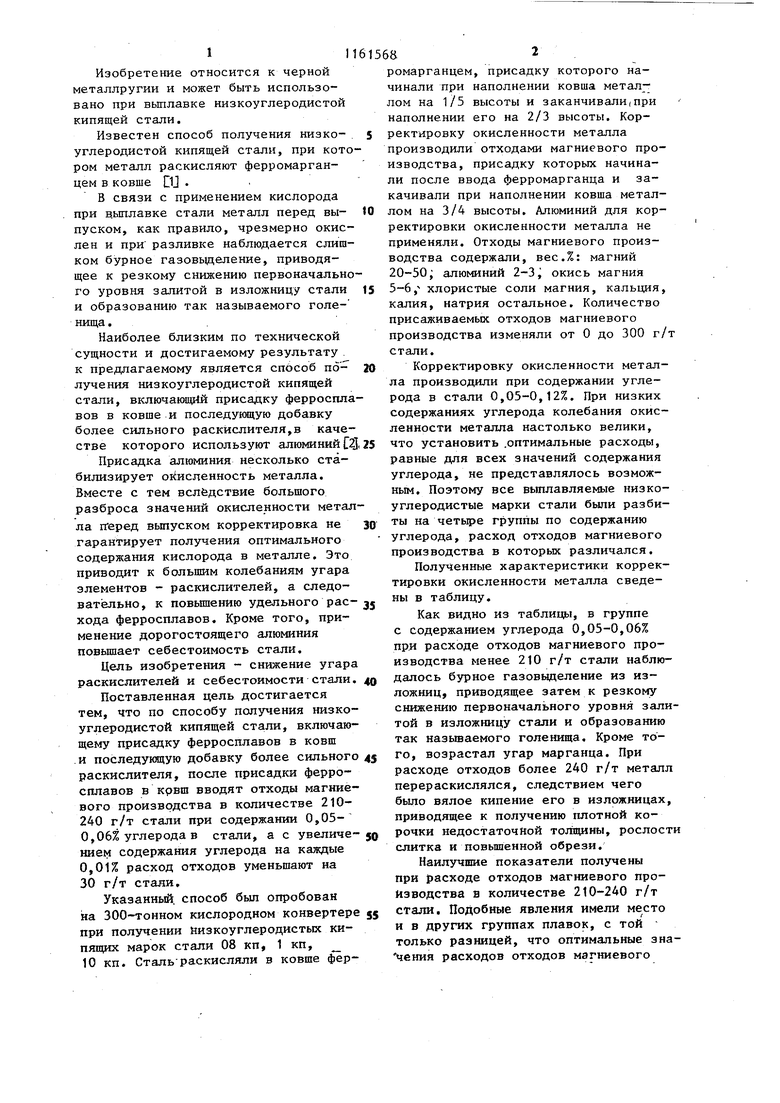

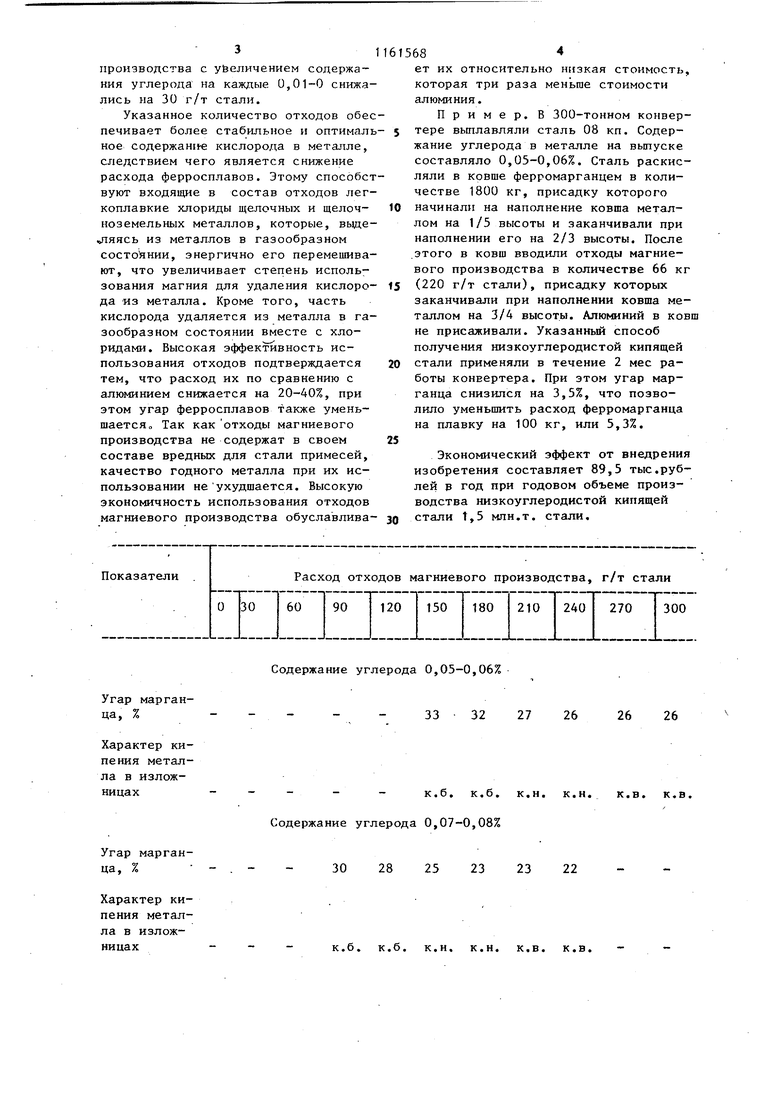

Содержание углерода 0,05-0,06% Угар марганца, % Характер кипения металла в изложницах- - Содержание углеро Угар марганца, % 30 28 Характер кипения металла в изложк.б. к,б ницах 33 32 27 26 26 26 к.б. к.б. к,н. к.н. к.в. к.в. 0,07-0,08% 25 23 23 22 к.н, к.н. к,Б. К.В.

Содержание углерода 0,09-0,10%

Угар марганМЙ1 7

28 27 24 23 22 22 ца /о

к.б, к.б. к.и. к.и. к.в. к.в. Содержание углерода 0,11-0,12%

26 22 21

21

к.,б, к,б, к.н. к.в. к.в. Примечания, к.б. - кип бурный, к.н. вяльй.

Иродотгжение таблицы - кип нормальный, к,в. - кип

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство стали | |||

| М., Металлургиздат, 1955, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Катодное реле | 1921 |

|

SU250A1 |

| Темир-Тау, 1970, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1985-06-15—Публикация

1982-12-20—Подача