Изобретение относится к черной металлургии, в частности к производству кипящей стали.

Цель изобретения - снижение угара раскислитепей и повышение качества слитков путем стабилизации содержания кислорода и раскислителей в стали в процессе продувки инертным газом.

Сущность изобретения заключается в том, что для снижения угара марганца в процессе выпуска плавки присаживают отсевы извести фракцией менее 10 мм в количестве 1,5-3,0 кг/т ста- ли, что составляет по отношению к шлаку, попавшему в -ковш в начале выпуска плавки и образовавшемуся в результате размыва шамотной футеровки ковша, 1:(1-3)., Проведенные исследо- вания показали, что отношение фактического содержания марганца в металле к равновесному со шлаком определяется выражением

Мп /СМп7ребн

0,22(CAO)/(SiO + P Ojt+0,258), т.е. окисление марганца под шлаком с низкой основностью происходит значительно полнее, для снижения угара марганца необходимо получать основность шлака не менее 3,0-3,3. Это достигается при расходе отсевов извести в количестве 1,,5-3,0 кг/т и при отношении отсевов извести к шлаку 1:(1-3). При меньшем расходе извести или при соотношении более чем 1:3 не достигается основность пшака более 3,0 что способствует увеличе-, нию угара марганца, а при большем расходе извести, т.е. при соотноше- НИИ менее 1:1, в ковше образуются коржи и часть ферр омарганца мелкой фракции не усваивается.

Для предотвращений изменения содержания кислорода и марганца в про цессе продувки металла в ковше инер

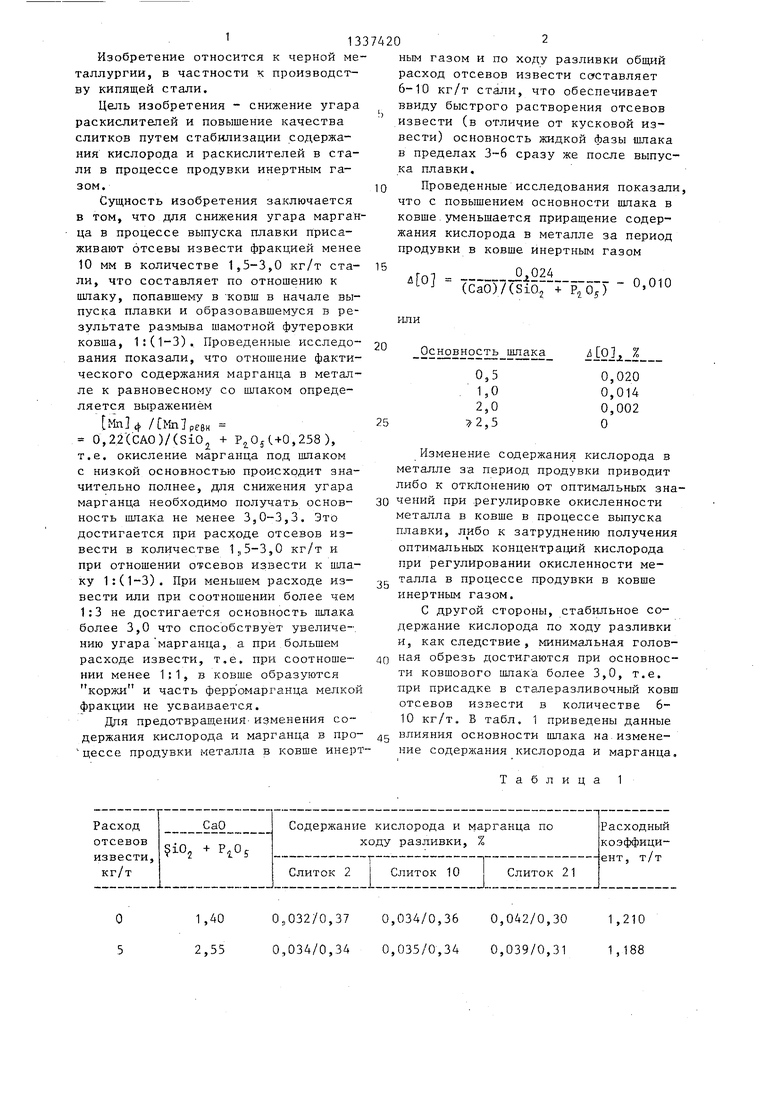

1,4005032/0,37 0,034/0,36 0,042/0,301,210

2,550,034/0,34 0,035/0,34 0,039/0,311,188

ным газом и по ходу разливки общий расход отсевов извести со ставляет 6-10 кг/т ст,али, что обеспечивает ввиду быстрого растворения отсевов извести (в отличие от кусковой извести) основность жидкой фазы шлака в пределах 3-6 сразу же после выпуска плавки.

Проведенные исследования показали что с повышением основности шпака в ковше уменьшается приращение содержания кислорода в металле за период продувки в ковше инертным газом

° (CaO)7(SiO

0.024 4- 0,010

Pi 05)

или

.2 2°252 :LJ; шдака

0,5

1,0

2,0

7/2,5

40

Изменение содержания кислорода в металле за период продувки приводит либо к отклонению от оптимальных зна- 30 чений при .регулировке окисленности металла в ковше в процессе выпуска плавки, либо к затруднению получения оптимальных концентраций кислорода при регулировании окисленности металла в процессе продувки в ковше инертным газом.

С другой стороны, стабильное содержание кислорода по ходу разливки

35

ная обрезь достигаются при основности ковшового шлака более 3,0, т.е. при присадке в сталеразливочный ковш отсевов извести в количестве 6- 10 кг/т. В табл. 1 приведены данные влияния основности шлака на изменение содержания кислорода и марганца.

Таблица 1

, IПродолжение табл. 1

- - - --- -.. - - ...,„..„,,,,.,.,

Расход СаО Содержание кислорода и марганца по Расходный

I отсевов + р о ходу разливки. %,.коэффициизвести, 2 1 /

кг/т Слиток 2 Г Слиток 10 I Слиток 21

6 3,02 0,033/0,34 0,032/0,33 0,034/0,33 1,175

. 8 4,6 0,034/0,35 0,033/0,35. 0,034/0,35 1,171

10 5,92 0,032/0,36 0,032/0,35 0,031/0,36 1,179

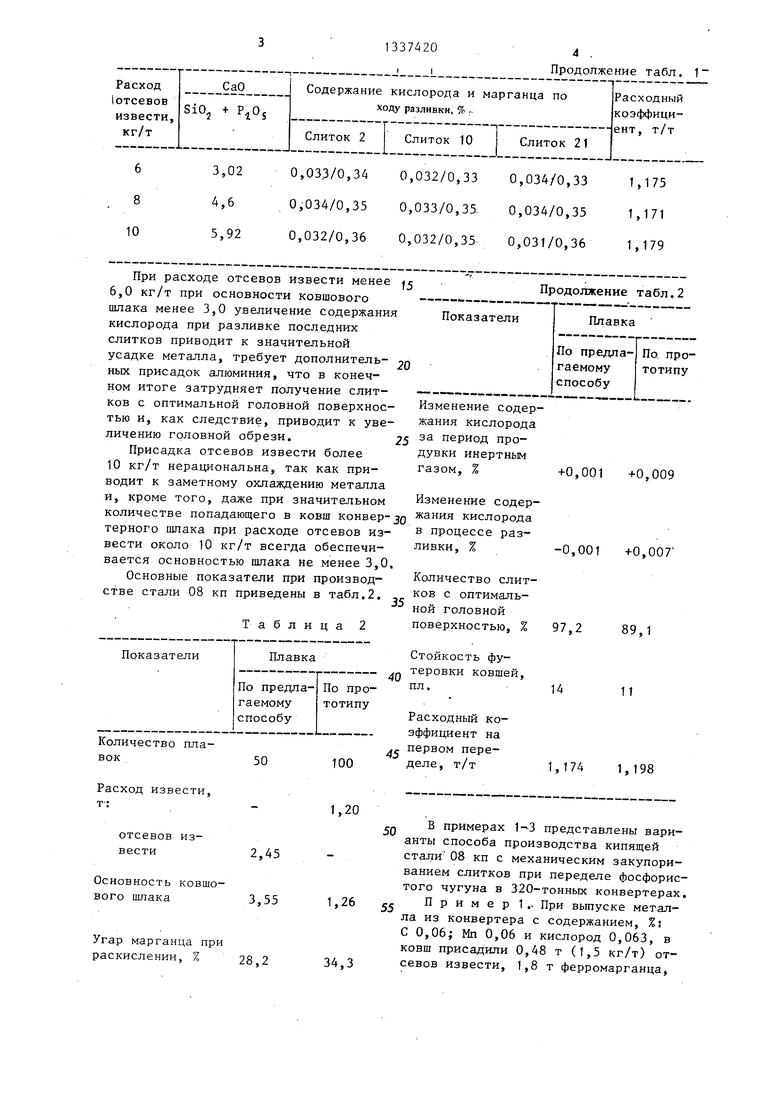

При расходе отсевов извести менее 15 Продолжение табл.2

6,0 кг/т при основности ковшового --р

шлака менее 3,0 увеличение содержания Показатели Плавка

кислорода при разливке последних

слитков приводит к значительнойПо предла- По проусадке металла, требует дополнитель- 2Q . гаемому тотипу

ных присадок алюминия, что в конеч-способу

ном итоге затрудняет получение слит- --1

ков с оптимальной головной поверхнос- Изменение содер- тью и, как следствие, приводит к уве- жания кислорода личению головной обрези.25 период проПрисадка отсевОв извести более дувки инертным

10 кг/т нерациональна, так как при- газом, % +0,001 +0,009 водит к заметному охлаждению металла

и, кроме того, даже при значительном Изменение содер- количестве попадающего в ковш конвер-jo жания кислорода терного шлака при расходе отсевов из- процессе развести около 10 кг/т всегда обеспечи- ливки, % -0,001 +0,007 вается основностью шлака не менее 3,0,

Основные показатели при производ- Количество слит- стве стали 08 ко приведены в табл.2. ,. ков с оптимальной головной Таблица 2 поверхностью, % 97,2 89,1

Показатели

Плавка

По предлагаемомуспособу

50

2,45

3,55

28 2

100

1,20

1,26

34,3

40

Стойкость футеровки ковшей, пл.

Расходный коэффициент на первом переделе, т/т

1,174

1,198

50

55

В примерах представлены варианты способа производства кипящей стали 08 кп с механическим закупориванием слитков при переделе фосфористого чугуна в 320-тонных конвертерах

Пример 1.- При выпуске металла из конвертера с содержанием, % С 0,06; Мп 0,06 и кислород 0,063, в ковш присадили 0,48 т (1,5 кг/т) отсевов извести, 1,8 т ферромарганца.

8 кг алюминия и 1,45 т (4,5 кг/т) отсевов извести. На установке по доводке металла в ковше химический состав до и после продувки инертным газом g бьш следующим,%: С 0,08; Мп 0,34; Р 0,013; сера 0,014 и кислород 0,035, при основности шлака 3,05, Угар марганца составил 28,5%, Содержание кислорода и марганца в 10,16 и 21 слит- ю как соответственно составило 0,032 и 0,34%; 0,033 и 0,34%; 0,032 и 0,033-, т,е, практически не изменялось. Кипение металла было интенсивным, все слитки получены с рослостью 50-100 мм, 15 эффициенту (1,169 т/т).

содержанием, %:С 0,08; кислород 0,036 (угар ма тавил 30,6%), За время инертным газом под шпак ностью 4,5 содержание к марганца практически не Содержание кислорода и металле (в изложницах) ливки оставалось практи янным (0,032-0,033% и 0 что способствовало полу слитков с оптимальной г верхностью и низкому ра

т,е, с оптимальной головной поверхностью. При прокатке на слябинге расходный коэффициент составил 1,174-, брак отсутствовал.

Пример 2,. При выпуске металла из конвертера с содержанием,%: С 0,04; Мп 0,04 и кислород 0,078, в ковш присадили 0,95 т извести (3 кг/т и 40 кг коксика, затем 1,9 т ферромарганца, 12 кг алюминия и 2,25 т (7,0 кг/т) отсевов извести. Получили в ковше сталь с содержанием, %: С 0,07; Мп 0,33 и кислород О,036,Угар марганца составил 31,2%, За время продувки инертным газом под шпаком с основностью 5,95 окисленность металла и содержание в нем марганца не изменились. Содержание кислорода в металле (в изложницах) по ходу разливки колебалось в пределах 0,030 0,032%, все. слитки кипели нормально, рослость слитков составила 20-60 мм, а расходный коэффициент металла при прокатке па. слябинге - 1,170 т/т.

Пример 3, При выпуске металла из конвертера с содержанием, %: С 0,05; Мп 0,05 и кислород 0,066, в ковш присадили в начале выпуска 0,72 т (2,25 кг/т) отсевов из-вести, 1,9 т ферромарганца, 8 кг алюминия и затем 1,85 т (5,75 кг/т) отсевов извести. Получили в ковше сталь с

Составитель А.Минаев Редактор Н,Швыдкая Техред И,Попович Корректор И,Эрдейи

Заказ 4099/24 Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д,4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4 .

эффициенту (1,169 т/т).

содержанием, %:С 0,08; Мп 0,34 и кислород 0,036 (угар марганца составил 30,6%), За время продувки инертным газом под шпаком с основностью 4,5 содержание кислорода и марганца практически не изменилось. Содержание кислорода и марганца в металле (в изложницах) по ходу разливки оставалось практически постоянным (0,032-0,033% и 0,33-0,34), что способствовало получению всех слитков с оптимальной головной поверхностью и низкому расходному ко0

5

Технические преимущества предложенного способа в сравнении с извест-j ным заключаются в получении стабильного содержания кислорода и марганца в процессе продувки кипящего металла в ковше инертным газом, что обеспечивает одинаковый характер кипения всех слитков по ходу разливки, получению всех слитков с оптимальной формой головной поверхности и снижению расходного коэффициента при прокатке.

Формула изобретения 0

Способ производства кипящей стали, включаюш 1й выпуск металла в садку раскислителей, подачу извести перед появлением шлака, продувку 5 инертным газом и последующую разливку металла в изложницы, отличающийся тем, что, с целью снижения угара раскислителей и повьшге- ния качества слитков путем стабилизации содержания кислорода и раскислителей в стали в процессе продувки инертным газом, известь подают Б два

приема фракцией менее 10 мм, причем первую порцию в количестве 1,5- 3,0 кг/т перед присадкой раскислителей, а вторую после присадки раскислителей в количестве 4,5-7,0 кг/т.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки рельсовой стали | 1983 |

|

SU1089149A1 |

| Способ получения кипящей стали | 1984 |

|

SU1229231A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2001 |

|

RU2184154C1 |

| Способ выплавки стали в кислородном конверторе | 1982 |

|

SU1049551A1 |

| Способ раскисления низкоуглеродистой стали | 1990 |

|

SU1756365A1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| Способ производства низкоуглеродистой нестареющей стали | 1989 |

|

SU1740434A1 |

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| Способ выплавки стали | 1983 |

|

SU1145036A1 |

| Способ производства стали | 1979 |

|

SU821501A1 |

Изобретение относится к черной металлургии, в частности к производству кипящей стали. Цель изобретения- снижение угара раскислителей и повышение качества слитков путем стабилизации содержания кислорода и раскислителей в стали в процессе продувки инертным газом. В способе производства кипящей стали, включающем выпуск металла в ковш, присадку раскислителей, подачу извести перед появлением шлака,.продувку инертным газом и последующую разливку металла в слитки, первую порцию извести подают в виде ее отсевов в количестве 1,5-3,0 кг/т перед присадкой раскислителей, а оставшуюся часть извести подают после присадки раскислителей в количестве 4,5-7,0 кг/т, причем продувку инертным газом осуществляют при основности жидкой фазы ковшового шлама, равной 3-6. 2 табл. с сл со со 4 ьо

| Способ получения различных типов слитков кипящей стали | 1978 |

|

SU971892A1 |

| С,21 С 7/06, 1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 0 |

|

SU266791A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения низкоуглеродистой кипящей стали | 1982 |

|

SU1161568A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Выплавка и разливка стали при переделе фосфористого чугуна в кислородных конвертерах | |||

| Карагандинский металлургический комбинат, г .Темиртау, 1983. | |||

Авторы

Даты

1987-09-15—Публикация

1985-11-04—Подача