(54) СПОСОБ РАСКИСЛЕНИЯ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низкоуглеродистой кипящей стали | 1982 |

|

SU1161568A1 |

| Способ раскисления стали | 1984 |

|

SU1339137A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ получения стали для литья в песчаные формы | 1980 |

|

SU969752A1 |

| Способ раскисления стали в ковше | 1985 |

|

SU1321754A1 |

| Способ выплавки стали в мартеновской печи | 1989 |

|

SU1726531A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148876A1 |

| Способ раскисления стали | 1988 |

|

SU1601134A1 |

| Способ раскисления стали | 1975 |

|

SU535358A1 |

1

Изобретение относится к черной металлургии и может быть использовано в способах раскисления стали в ковшах.

Известен способ раскисления стали в ковше путем ввода в ковш перед выпуском металла ферромарганца, ферросилиция .и алюминия 1).

Наиболее близким по технической сущности и достигаемому зффекту является способ раскисления стали, включающий присадку ферросплавов в ковш при наполнении его металлом от 1/5 до 1/2 его высоты 2.

К недостаткам указанных способов можно .отнести то, «гго окислительный шлак, попадающий вместе с металлом в ковш, реагирует с раскисляющими и легирующими элементамм ферросплавов и неизбежно приводит к повьш1енному их угару.

Цель изобретения - снижение угара раскис-, лителей.

Поставленная цель достигается тем, что в способе раскисления стали, включающем присадку феррюсплавов в ковш при наполнении о металлом от 1/5 до 1/2 его высоты, в

КОВШ присаживают шламы магниевого производства в количестве 0,5-1,5 кг/т стали, причем 40-50% от их .общего расхода вводят в ковш до начала его наполнения металлом, а остальное их количество П1жсаживают вместе с ферросплавами.

Способ опробован иа бОи-тоннои мартеновский печи п{Н1 выплавке стали СЖ)8Г2.

Сталь раскисляют в ковше силикомарганцем и ферромарганцем. В ковш присаживают также шламы магниевого производства в количестве 0,5-1,5 кг/т стали, являющиеся отходами при выплавке магния. Шламы содержат, вес.%; магний 20, хлористые соли калия, маг15иия, натрия, кальищя 68, окись магния 9, алюминий 2 и марганец I. Шамы присаживают в два приема: на дно ковша перед выпуском плавки и вместе с ферросплавами при наполнении ковша металлог от 1/5 до

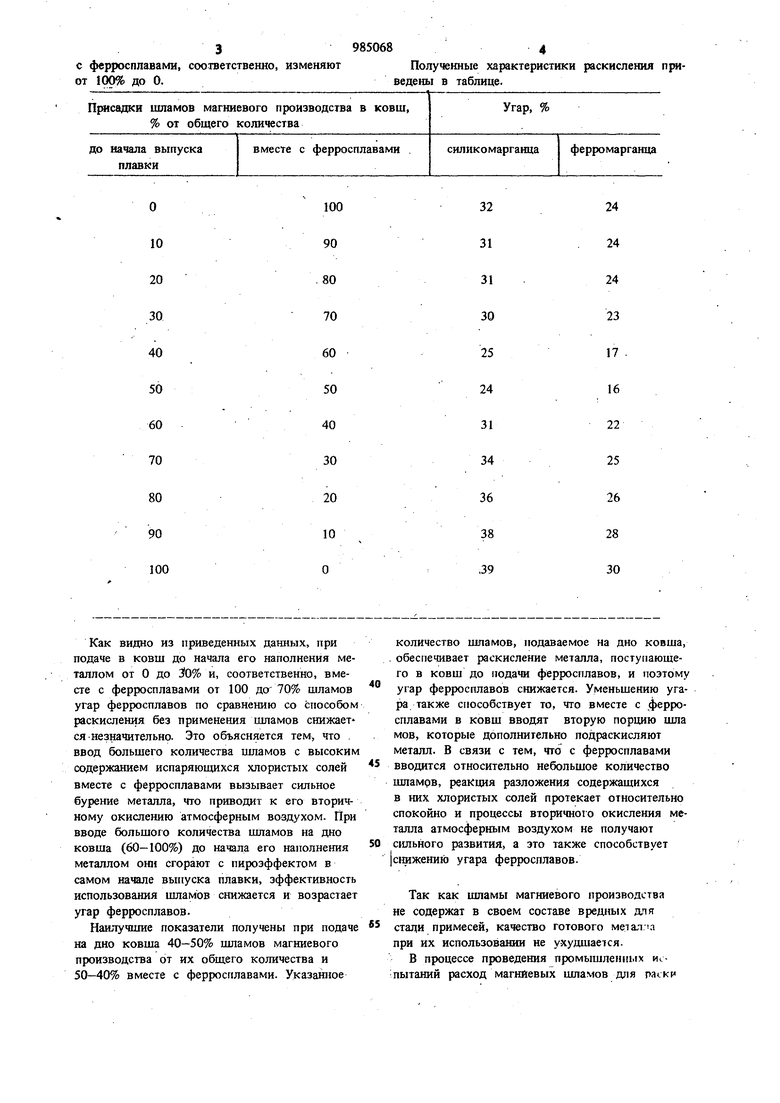

20 1/2 его высоты. Количество присаживаемых на дно ковша шламов магниевого производства изменяют от 1 до 100. от их общего расхода на плавку. Подачу шламов вместе 3 с ферросплавами, соответственно, от 100% до 0. Как видно из приведенных данных, при подаче в ковш до начала его наполнения металлом от О до 30% и, соответственно, вместе с ферросплавами от 100 до 70% шламов угар ферросплавов по сравнению со способом раскисления без применения шламов снижает ся-незначительно. Это объясняется тем, что . ввод большего количества шламов с высоким содержанием испаряющихся хлористых солей вместе с ферросплавами вызывает сильное бурение металла, что приводит к его вторичному окислению атмосферным воздухом. При вводе большого количества шламов на дно ковша (60-100%) до начала его наполнения металлом они сгорают с пироэффектом в самом начале вьшуска плавки, зффективность использования шламов снижается и возрастает угар ферросплавов. Наилучшие показатели получены при подаче на дно ковша 40-50% шламов магниевого производства от их общего количества и 50-40% вместе с ферросплавами. Указанное изменяютПолученные характеристики раскисления nj «9850684ведены в таблице. количество шламов, подаваемое на дно ковша, обеспечивает раскисление металла, поступающего в ковш до подачи ферросплавов, и поэтому угар ферросплавов снижается. Уменьшению угара также способствует то, что вместе с ферросплавами в ковш вводят вторую порцию шла мов, которые дополнительно подраскисляют металл. В связи с тем, что с ферросплавами вводится относительно небольшое количество шламрв, реакция разложения содержащихся в них хлористых солей протекает относительно спокойно и процессы вторичного окисления металла атмосферным воздухом не получают cifflbHoro развития, а это также способствует |сш1жеиию угара ферросплавов. Так как шламы магниевого производства не содержат в своем составе вредных для стали примесей, качество готового металла при их использовании не ухудшается. В процессе проведения промышленных испытаний расход магниевых шламов дня раски 59 НИИ стали в ковше изменяют в пределах 0,23,0 кг/т стали.. Установлено, что оптимальным в условиях раскнслення стали в сталеразливочных ковшах является расход в пределах 0,5-1,5 кг/т. Выбранный диапазон расхода шламов обеспечивае получение положительного эффекта при вьтлав ке практически всей номенклатуры сталей в конвертерах и подовых сталеплавильных агрегатах. При расходе магниевых шламов менее 0,5 кг/т стали зффект от их использования резко снижается, так как перемешивание металла практически прекращается,, а колитество вводимых раскисляющих злементов мало. При расходе магниевых шламов более 1,5 кг/т стали из-за бурного кипения металла в ковше могут наблюдаться выплески металла и вторичное окисление металлических всплесков кислородом воздухаБез присадки шпамов ма1ниевого производства в ковш угар ферросплавов составляет: силикомаргаица 35-38, ферромарганца 28-30% П р и м е р. В ковш, подаваемый на 600-тонную печь, перед выпуском металла загружают 47% 1Ш1амов-магниевого производства от их общею количества, расходуемого на плавку (1,2 кг/т стали). После начала выпуска плавки и наполнения ковшей металлом на 1/5 их высоты начинают ввод ферросплавов. Одновременно с годачей ферросплавов в ковш вводят остальные 53% 1Ш1амов .6 магниевого производства. Присадку ферроспланов и ыламов заканчивают при наполнении ковша на 1/2 его высоть. Предлагаемый способ расвсисления применяют в течение двух месяцев работы печи. При этом угар силикомарганца снизится на 5,2% и угар ферромарганца - на 3,8%. Ожидаемый экономический зффект роставит 0,131 руб/т стали. Формула изобретения Способ раскисления стали, включающий присадку ферросплавов в ковш при наполнении его металлом от 1/5 до 1/2 его высоты, о тличающийся тем, что, с целью снижения угара раскислителей, в ковш присаживают шламы магниевого производства в количестве 0,5-1,5 кг/т стали, причем 40-50% от их общего расхода вводят в ковш до начала его наполнения металлом, а остальное их к оличество присаживают вместе с ферросплавами. Источники информации, принятые во внимание при экспертизе 1.Производство стали в основной мартеновской печи. Под ред. М. Н. Королева. Пер. с англ. М., Металлургиздат, 1959,с.292. 2.Типовая инструкция по выплавке спокойной, полуспокойной и кипяшей стали в основных мартеновских печах, работающих скрапрудным процессом. Днепропетровск, 1978, с.16.

Авторы

Даты

1982-12-30—Публикация

1981-05-08—Подача