оь S

Ч9

9) 1 Изобретение относится к ферритовьм материалам, в частности к способам получения никельсодержащего сьфья для производства никель-цинковых ферритов, и может быть исполь эовано в радиотехнической и электронной промьшшенности для изготовления изделий из магнитомягких ферритов. Целью изобретения является упрощ ние процесса, сокращение времени и затрат на его проведение и исключение вредных стоков и газовых выбросов . Способ осуществляют следукщим образом. Порошки металлического никеля и окиси цинка, взятые в массовом соот . ношении (0,75-4,5):1, перемеишвают в смесителе любого типа до получения однородной смеси. Затем смесь подвергают окислению в процессе термообработки при 700±50°С в течение 2 ч. После охлаждения получают смесь порошков,закиси никеля и окиси цинка, которая направляется на получение никель-цинковых ферритов керамическим способом. Верхний предел соотношения порош ка металлического никеля и окиси цинка ограничен технологическими возможностями, так как при соотношении большем 4,5:1 происходит спекание смеси за счет ее саморазогрева. Уменьшение соотношения порошка металлического никеля и окиси цинка менее чем до 0,75:1 экономически нецелесообразно из-за резкого увели чения удельных затрат на наг-рев смеси и снижения производительности процесса. Изобретение иллюстрируется следующими примерами. Пример 1. К 150 г порошкоо разного металлического никеля добав ляют 300 г порошка окиси цИнка. Пор ки перемешивают в смесителе любого типа. Подготовленную таким способом исходную смег.ь нагревают в муфельно печи до 700+jO С и вьщерживают в не в течении 2 ч При этом происходит окисление металлического никеля кис лородом воздуха до закиси никеля. Полученную смесь порошкообразных оки лов никеля и цинка направляют на получение никель-цинковых ферритов по керамическому способу. Расход 6 2 тепла на нагрев исходной смеси на 1 С, отнесенный к весу никеля металлического в смеси, составляет 0,55 ккал/кг. Пример 2.К 150 г порошкообразного металлического никеля добавляют 200 г порошкообразного окисла цинка. Далее процесс проводят, как в примере 1. Полученную смесь порошкообразных окислов никеля и цинка направляют на получение никель-цинковых ферритов по керамическому способу. Расход тепла на нагрев исходной смеси на , отнесенный к весу никеля металлического, составляет 0,3 ккал/кг. I Пример 3. К 150 г порошкообразного металлического никеля добавляют 73 г порошкообразного окисла цинка. Далее процесс проводят, как в примере 1. Полученную смесь порошкообразных окислов никеля и цинка направляют на получение никель-цинковых ферритов по керамическому способу. Расход тепла на нагрев исходной смеси на 1C, отнесенньй к весу никеля металлического, составляет 0,25 ккал/кг. ПримерА. К 157,5 г порошкообразного металлического никеля добавляют 35 г порошкообразного окисла цинка. Далее процесс проводят, как в примере 1. Полученную смесь порошкообразных окислов никеля и цинка направляют на получение никельцинковых ферритов по керамическому способу. Расход тепла на нагрев исходной смеси на 1°С, отнесенный к весу никеля металлического, составляет 0,18 ккал/кг. Пример 5.К150 порошкообразного металлического никеля добавляют 30 г порошкообразного окисла цинка. Далее процесс проводят, как в примере I. Полученная смесь представляет собой спекшиеся комки, не пригодные для непосредственного использования при получении ферритов, В связи с этим указанную смесь подвергают дроблению на лабораторной щековой дробилке, затем помолу в лабораторной вибромельнице до порошкообразного состояния, после чего направляют на получение никельцинковых ферритов по керамической технологии. Расход тепла на нагрев исходной смеси на 1°С,отнесенньй

3

к весу никеля металлического, сосп тавляет 0,16 ккал/кг.

При получении никель-цинковых ферритов никельсодержащее сьфье (смесь порошкообразных окислов никеля и цинка), приготовленное в условиях примеров 1-5, подвергалось смешению с остальными компонентами шихты с целью получения состава, соответствукнцего никельцинковому ферритовому порошку марки 600 НН (ТУ 6-09-3016-76). Данный материал содержит 66 мас.% окиси железа, 22 мас.% окиси цинка и 12 мас.% окиси никеля.

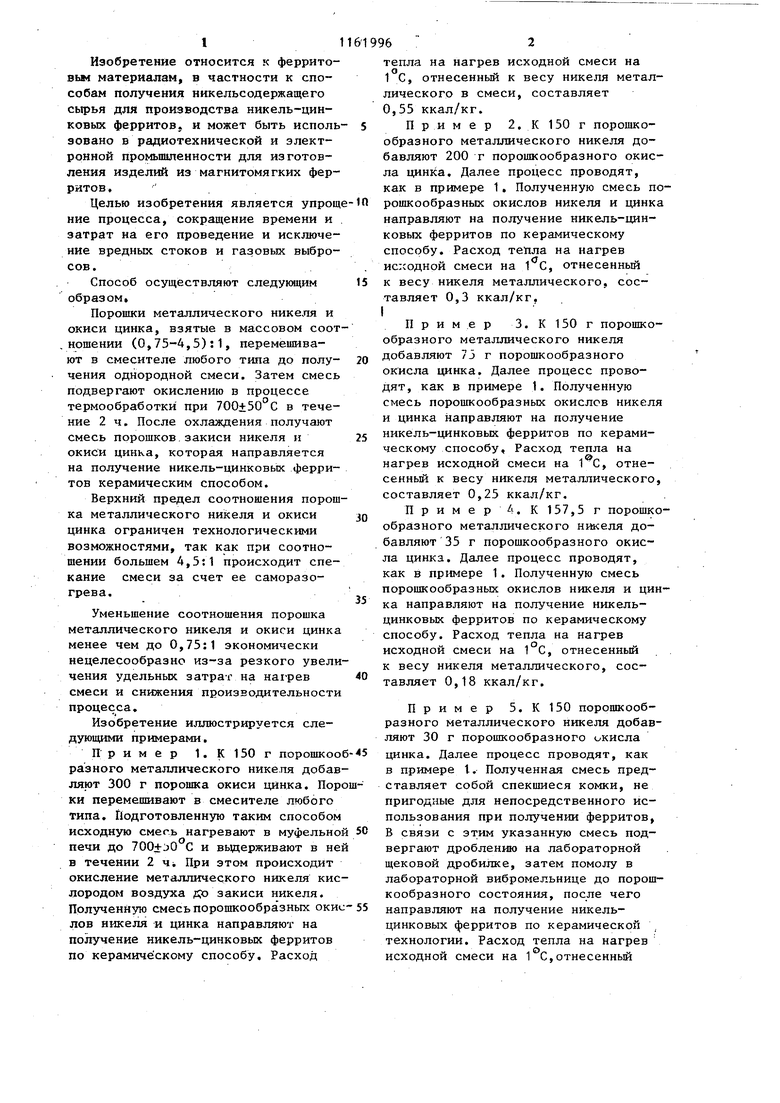

Соотношения компонентов при пол чении шихты с использованием никел содержащего сырья, приготовленного по примерам 1-5 и известным способом, приведены в табл. 1. Содержание ZnO в окиси цинка во всех примерах составляет 99,5 мас.% содержание в окиси железа 98,9 мас.%, навеска окиси железа во всех случаях одинаковая и состаляет 667,34 г (что составляет 660 г FO,, Оз ) ..

Приготовленные партии шихты подвергались ферритизации, а из ферритизованных порошков были получены контрольные образцы фер619964

ритов согласно техническим условиям ТУ-6-09-3016-76.

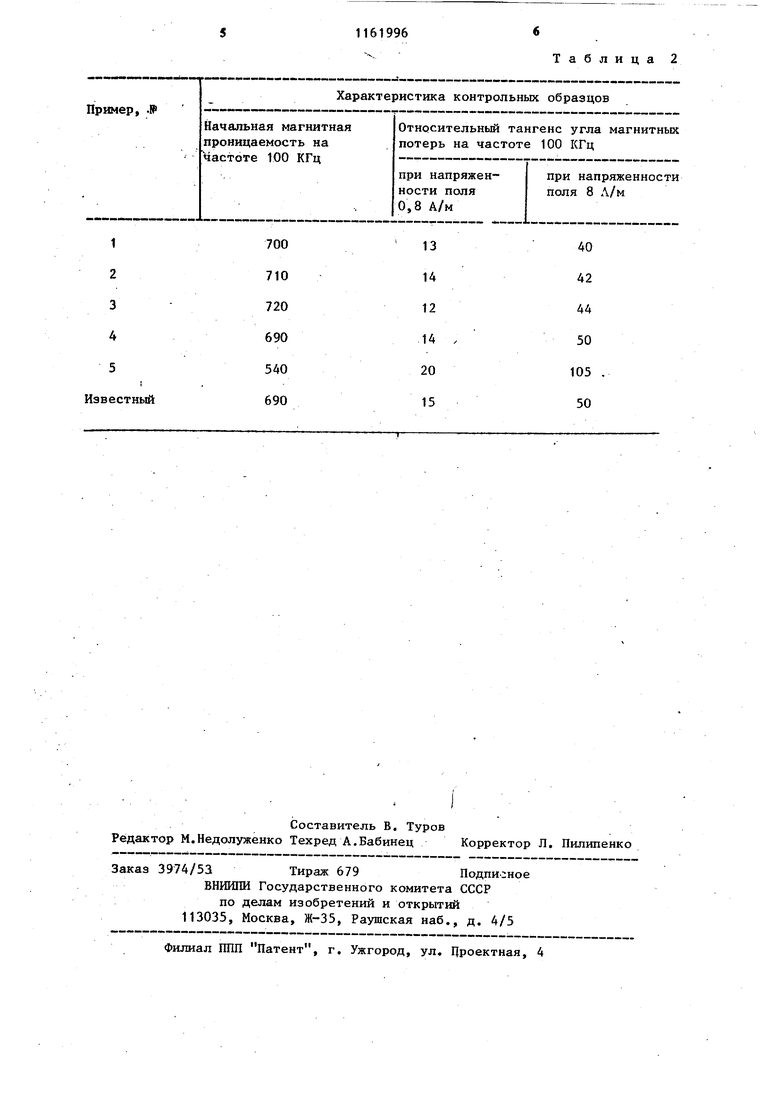

Электромагнитные характеристики контрольных образцов приведены в 5 табл. 2.

Как следует из табл. 2, ферриты, полученные из никельсодержащего сырья, приготовленного предложенным способом, при соотношении порошков металлического никеля и окиси цинка, находящихся в указанных, пределах (примеры 2-4), не уступают по уровню электромагнитных параметров ферритам, полученным из никельсодержащего сырья (закиси никеля) приготовленного известным способом.

Одностадийная окислительная термообработка на воздухе при повьш1енных температурах позволяет существенно упростить процесс получения никельсодержащего сырья и за счет сокращения количества технологических стадий (две вместо семи по известному способу), исключить раскод ряда вспомогательных материалов (азотная кислота, сода, фильтрующая ткань), сократить время проведения процесса в расчете на получение 1 кг закиси никеля с 10 ч до 0,1 исключить выбросы в атмосферу окислов азота и вредные стоки в процессе промывки и фильтрации промежуточных продуктов в известном способе.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферритообразующей шихты для магнитомягких ферритов | 1991 |

|

SU1822389A3 |

| Способ получения ферритового порошка | 1977 |

|

SU620337A1 |

| Ферритовый материал | 1983 |

|

SU1171859A1 |

| СВЕРХШИРОКОДИАПАЗОННЫЙ ПОГЛОТИТЕЛЬ ЭЛЕКТРОМАГНИТНЫХ ВОЛН ДЛЯ БЕЗЭХОВЫХ КАМЕР И ЭКРАНИРОВАННЫХ ПОМЕЩЕНИЙ | 2011 |

|

RU2453953C1 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКАЛЮМИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2004 |

|

RU2277608C1 |

| СПОСОБ ДИФФУЗИОННОГО НИКЕЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194795C1 |

| БЕЗЭХОВАЯ КАМЕРА | 2011 |

|

RU2447551C1 |

| Способ получения ферритовой шихты | 1987 |

|

SU1522296A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ НИКЕЛЬ-ЦИНКОВЫХ ФЕРРИТОВ | 1987 |

|

SU1564851A1 |

| СОСТАВ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СОСТАВА | 2004 |

|

RU2247760C1 |

СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬСОДЕРЖАЩЕГО СЫРЬЯ ДЛЯ НИКЕЛЬ-ЦИНКОВЫХ ФЕРРИТОВ, включающий окисление металлического никеля и последующую термическую обработку полученного продукта, отличающийся тем, что, с целью упрощения процесса сокращения времени и затрат на его проведение и исключения вредных стоков и газовых выбросов, окисление проводят в процессе термообрабо 51 и, а термообработке подвергают смесь порошков металлического никеля и окиси цинка, взятьк в массовых соотношениях

| Патент Великобритании №845464, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-15—Публикация

1984-01-02—Подача