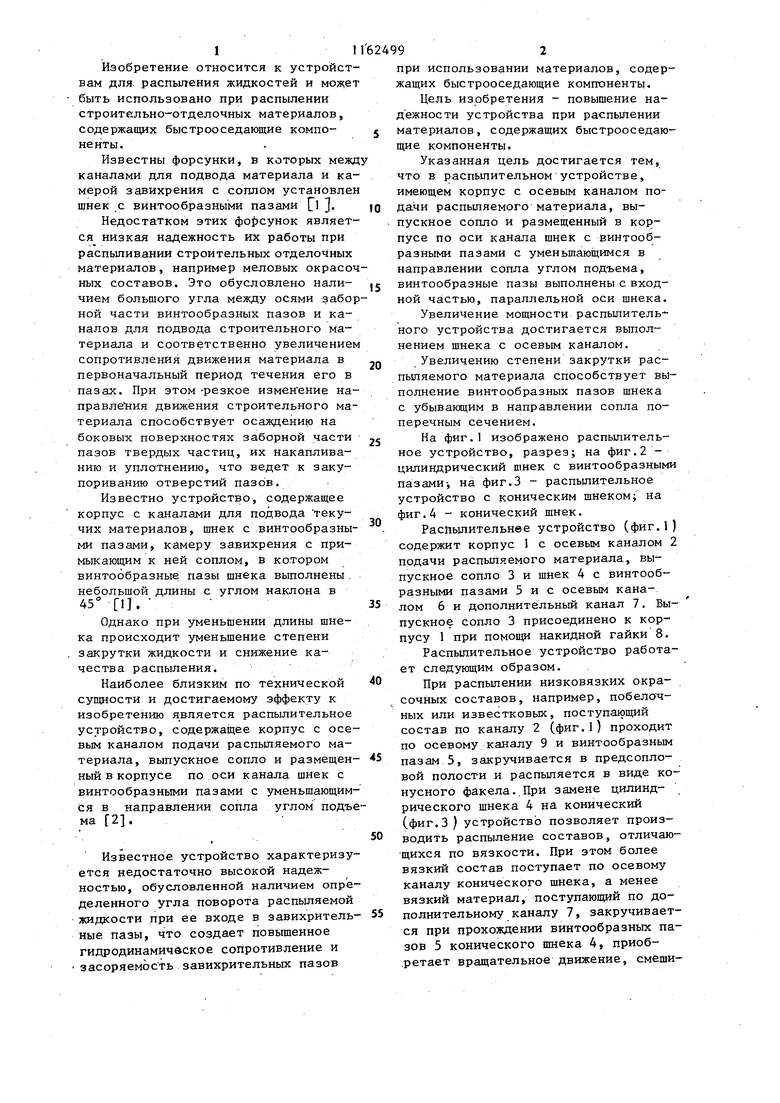

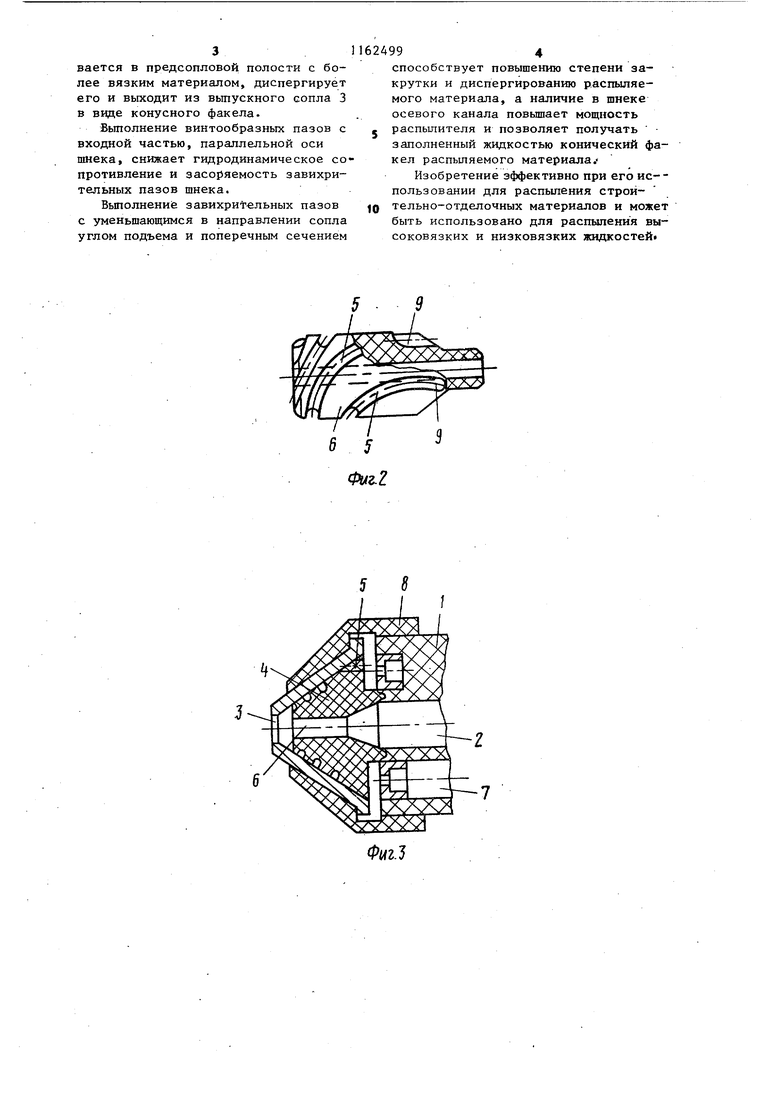

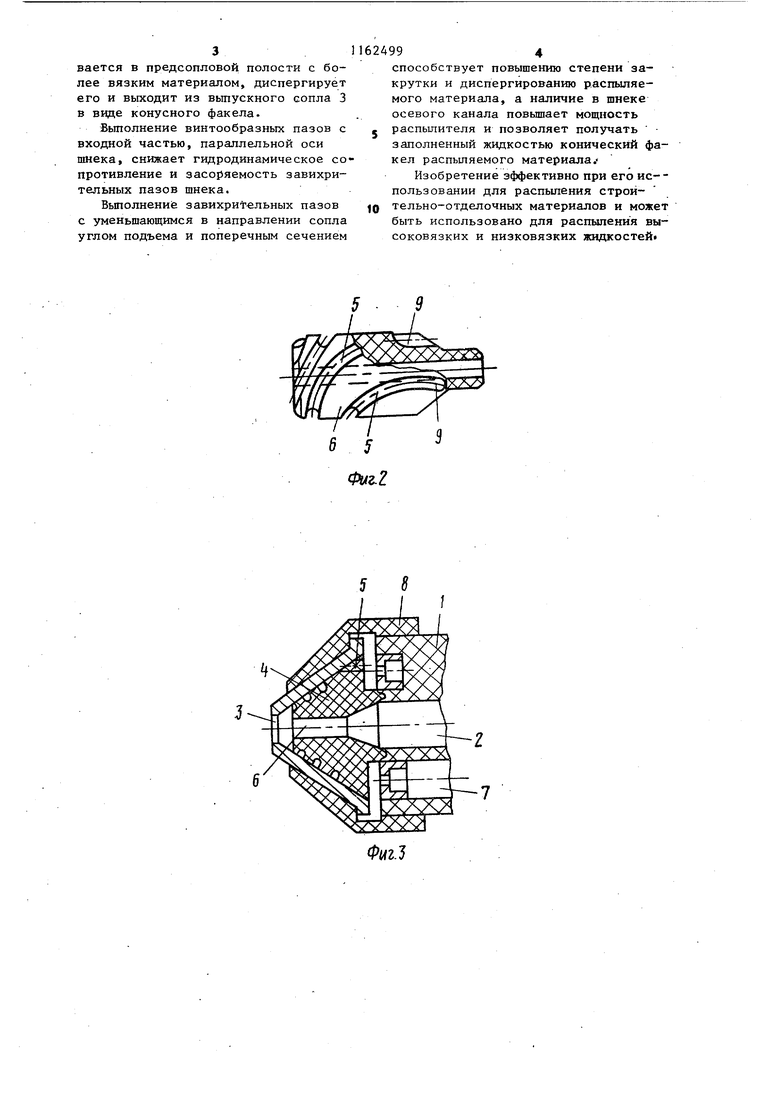

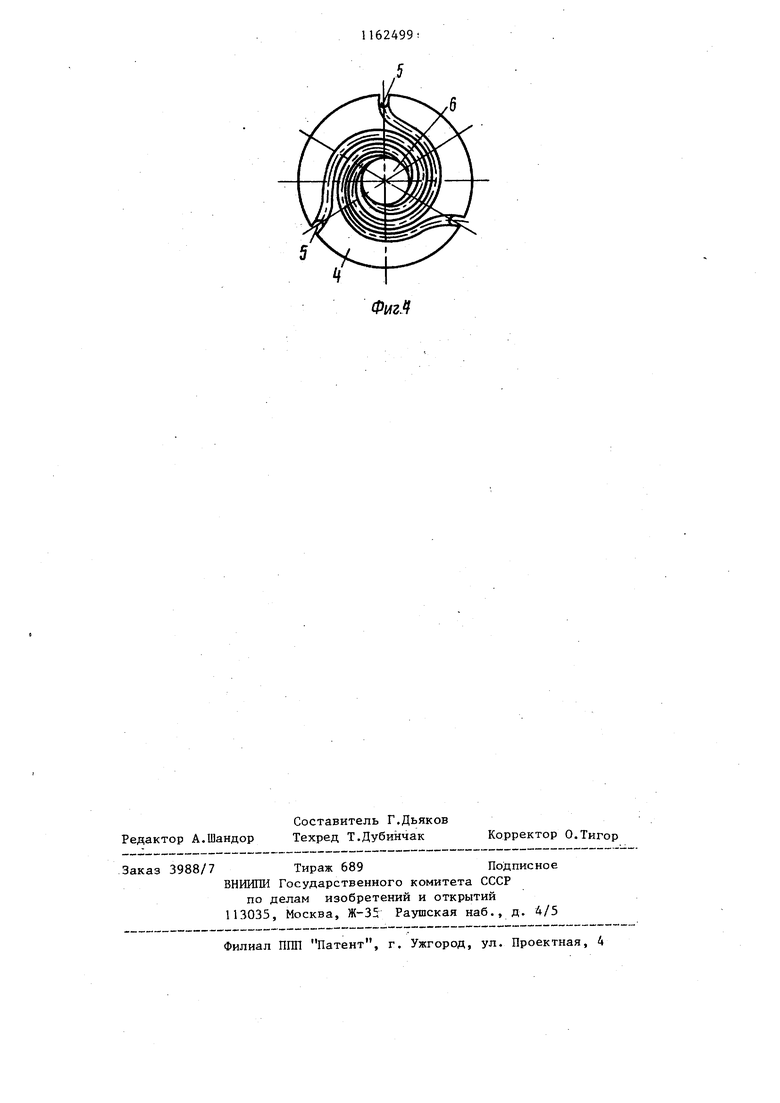

Изобретение относится к устройст вам для. распыления жидкостей и моде быть использовано при распылении строительно-отделочных материалов, содержащих быстрооседающие компоненты. Известны форсунки, в которых меж каналами для подвода материала и ка мерой завихрения с соплом установле шнек ,с винтообразными пазами D J. Недостатком этих фо 1сунок являет ся низкая надежность их работы при распыпив.ании строительных отделочных материалов, например меловых окрасо ных составов. Это обусловлено наличием большого угла между осями забо ной части винтообразных пазов и каналов для подвода строительного материала и соответственно увеличение сопротивления движения материала в первоначальный период течения его в пазах. При этом -резкое изменение на правления движения строительного ма териала способствует осажденик на боковых поверхностях заборной части пазов твердых частиц, их накапливанию и уплотнению, что ведет к закупориванию отверстий пазов. Известно устройство, содержащее корпус с каналами для подвода текучих материалов, шнек с винтообразными пазами, камеру завихрения с примыкающим к ней соплом, в котором винтообразные пазы шнека выполнены . небольшой длины с углом наклона в 45° 1. Однако при уменьшении длины шнека происходит уменьшение степени закрутки жидкости и снижение качества распыления. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является распылительное устройство, содержащее корпус с осевым каналом подачи распыляемого материала, выпускное сопло и размещенныйв корпусе по оси канала шнек с винтообразными пазами с уменьшающимся в направлении сопла углом подъе ма f 2 . . Известное устройство характеризуется недостаточно высокой надежностью, обусловленной наличием определенного угла поворота распыляемой жидкости при ее входе в завихритель ные пазы, что создает повышенное гидродинамическое сопротивление и sacopHeMoctb завихрительных пазов при использовании материалов, содержащих быстрооседающие компоненты. Цель изобретения - повышение надежности устройства при распьшении материалов, содержащих быстрооседающие компоненты. Указанная цель достигается тем, что в распылительном устройстве, имеющем корпус с осевым каналом подачи распьтяемого материала, выпускное сопло и размещенный в корпусе по оси канала шнек с винтообразными пазами с уменьшающимся в направлении сопла углом подъема, винтообразные пазы выполнены с входной частью, параллельной оси шнека. Увеличение мощности распьшительного устройства достигается выполнением шнека с осевым каналом. Увеличению степени закрутки распыляемого материала способствует выполнение винтообразных пазов шнека с убывающим в направлении сопла поперечным сечением. На фиг.1 изображено распьшительное устройство, разрез; на фиг.2 цилиндрический шнек с винтообразными пазами-, на фиг.З - распылительное устройство с коническим шнеком; на фиг.4 - конический шнек. Распьшительнве устройство (фиг.1) содержит корпус 1 с осевым каналом 2 подачи распыляемого материала, выпускное сопло 3 и шнек 4 с винтообразными пазами 5 и с осевым каналом 6 и дополнительный канал 7. Выпускное сопло 3 присоединено к корпусу 1 при помощи накидной гайки 8. Распылительное устройство работает следующим образом. При распылении низковязких окра- . сочных составов, например, побелочных или известковых, поступающий состав по каналу 2 (фиг.1) проходит по осевому каналу 9 и винтообразным пазам 5, закручивается в предсопловой полости и распыляется в виде конусного факела..При замене цилиндрического шнека 4 на конический (фиг.З) устройство позволяет производить распыление составов, отличашщихся по вязкости. При этом более вязкий состав поступает по осевому каналу конического шнека, а менее вязкий материал, поступающий по дополнительному каналу 7, закручивается при прохождении винтообразных пазов 5 конического шнека 4, приоб.ретает вращательное движение, смеши3

вается в предсопловой полости с более вязким материалом, диспергирует его и выходит из вьтускного сопла 3 в виде конусного факела.

Вьтолнение винтообразных пазов с входной частью, параллельной оси шнека, снижает гидродинамическое сопротивление и засоряемость завихрительных пазов шнека.

Вьтолнение завихрительных пазов с уменьшающимся в направлении сопла углом подъема и поперечным сечением

994

способствует повышению степени закрутки и диспергированию распыляемого материала, а наличие в шнеке осевого канала повышает мощность распылителя и позволяет получать заполненный жидкостью конический факел распьшяемого материала.Изобретение эффективно при его ис-пользовании для распыления стройтельно-отделочных материалов и может быть использовано для распыления высоковязких и низковязких жидкостей

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 2005 |

|

RU2296013C2 |

| Пневматический распылитель | 1987 |

|

SU1419735A1 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| Центробежный распылитель | 1983 |

|

SU1207505A1 |

| Форсунка пневматическая | 1989 |

|

SU1775190A1 |

| Пневматическая форсунка | 1987 |

|

SU1450880A1 |

| Пневматический распылитель | 1986 |

|

SU1419734A1 |

| Устройство для распыления жидких двухкомпонентных материалов | 1986 |

|

SU1369819A1 |

| Пневматическая форсунка | 1986 |

|

SU1419739A1 |

| Пневматический распылитель | 1990 |

|

SU1796267A1 |

1. РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО, имеющее корпус с, осевым каналом подачи распьшяемого материала, выпускное сопло и размещенный в корпусе по оси канала шнек с винтообр(азными пазами с уменьшающимся в направлении сопла углом подъема, отличающееся тем, что, с целью повьпкения надежности устройства при распылении материалов, содержащих быстрооседающие компоненты, винтообразные пазы выполнены с входной частью, паралелльной оси шнек. 2.Устройство по п. 1, о т Ji и чающееся тем, что шнек выполнен с осевым каналом. 3.Устройство по п. 1 отли(Л чающееся тем, что винтообразные пазы выполнены с убывающим в нас правлении сопла поперечным сечением.

Ч

5 8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пажи Д.Г., Корятина А.А., Ламма Э.П | |||

| Распьшивающие устройства в химической промышленности | |||

| М., Хи1975, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежная форсунка | 1981 |

|

SU939102A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-06-23—Публикация

1982-06-11—Подача