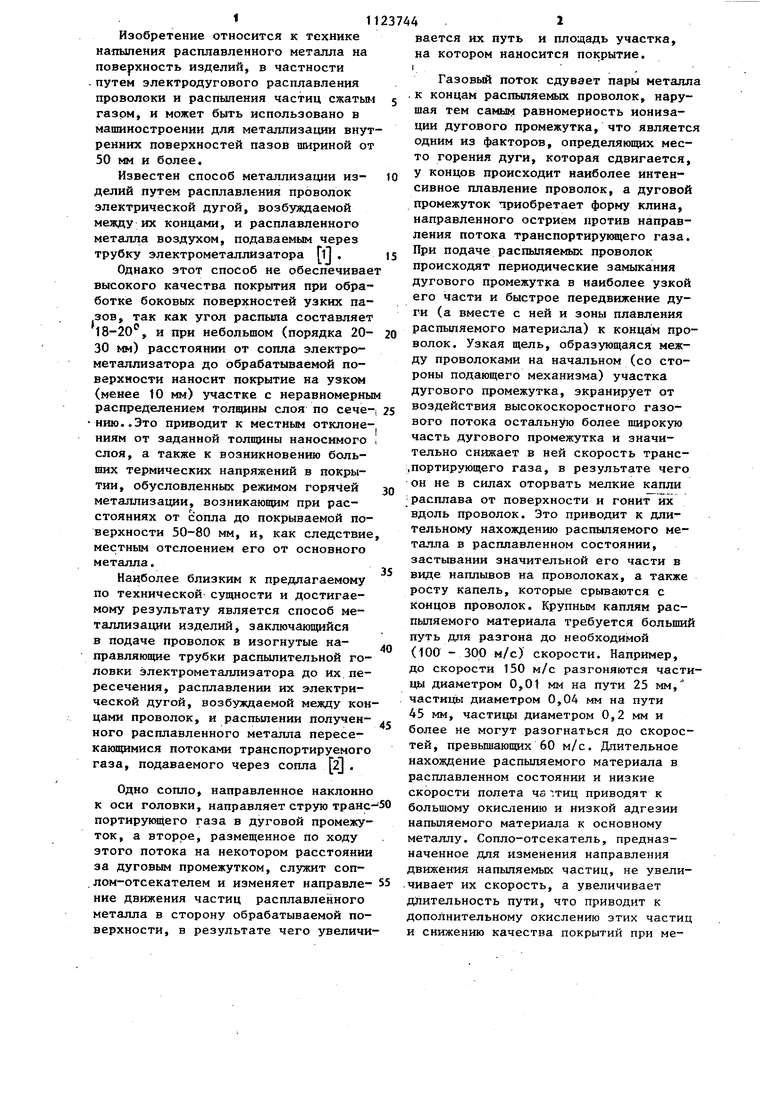

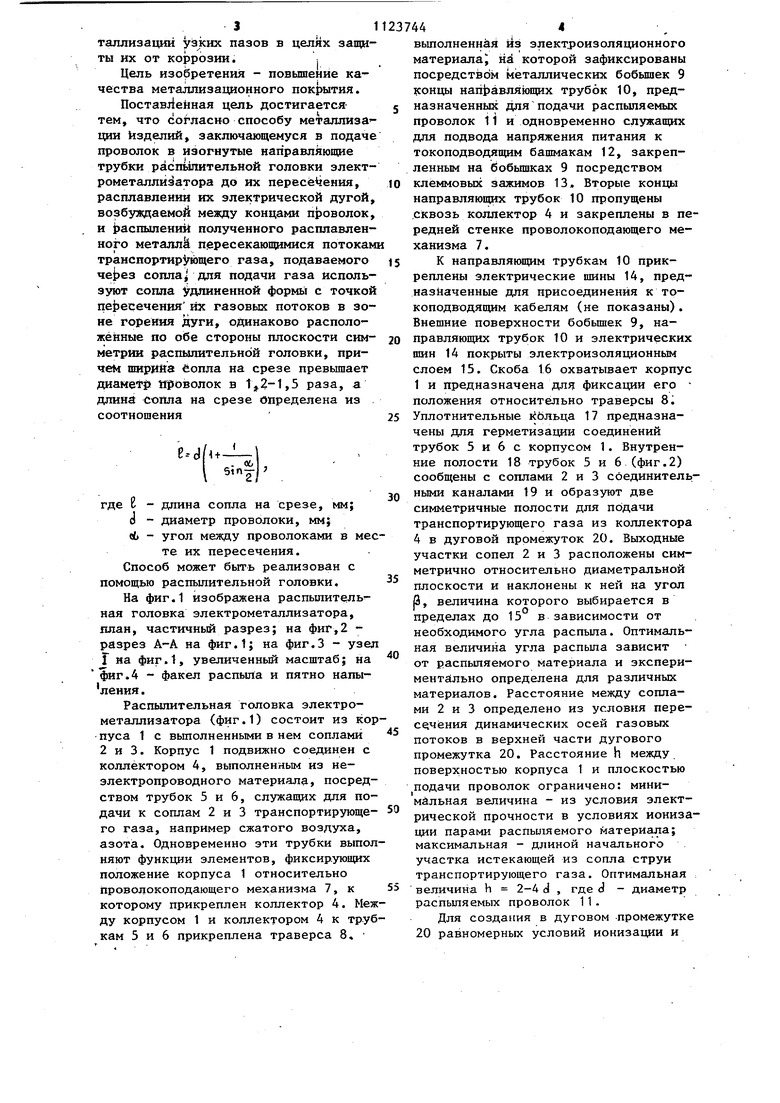

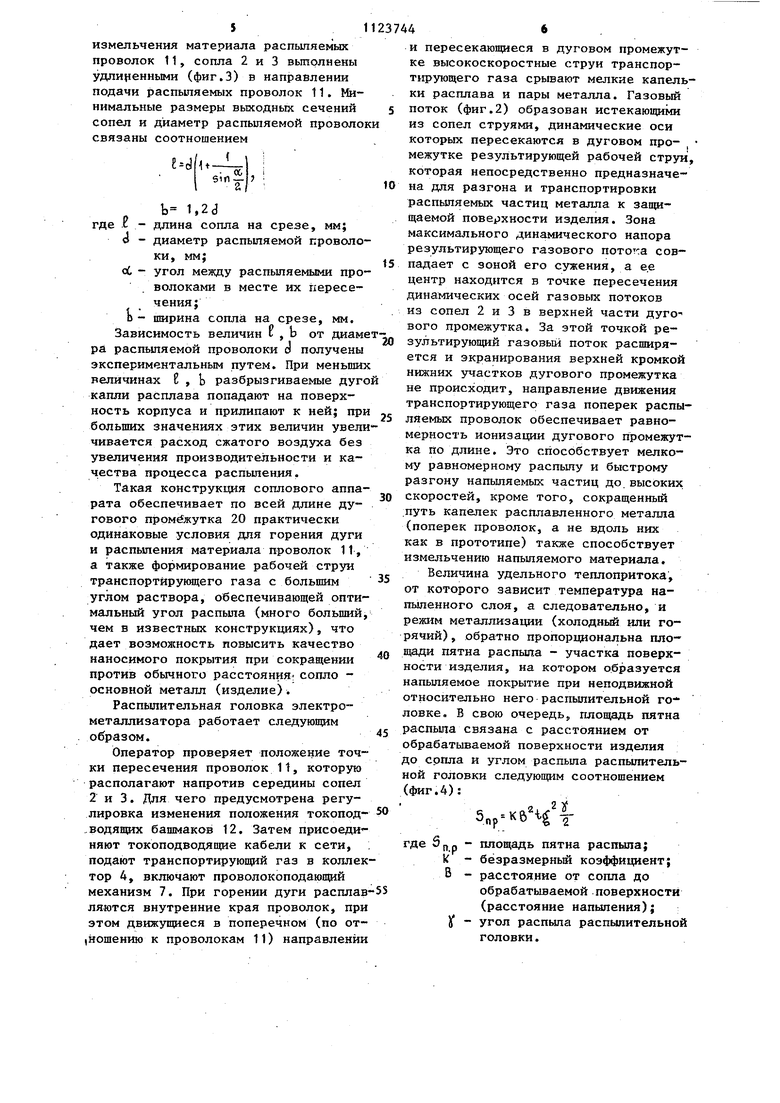

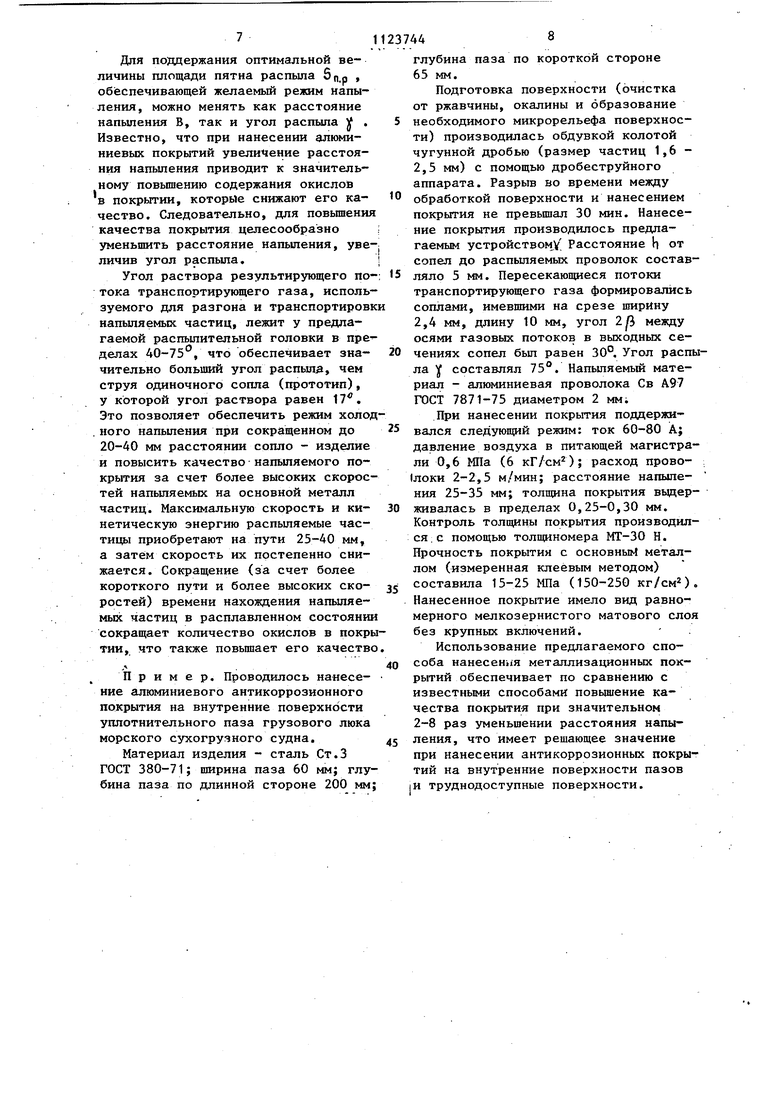

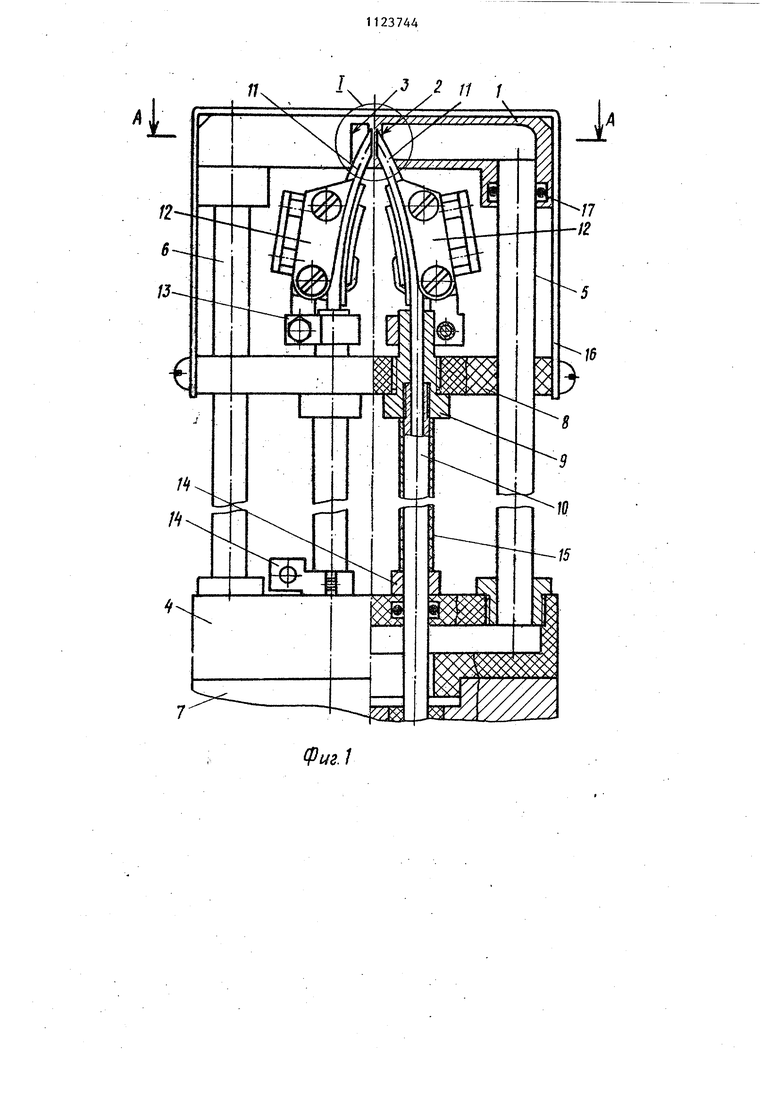

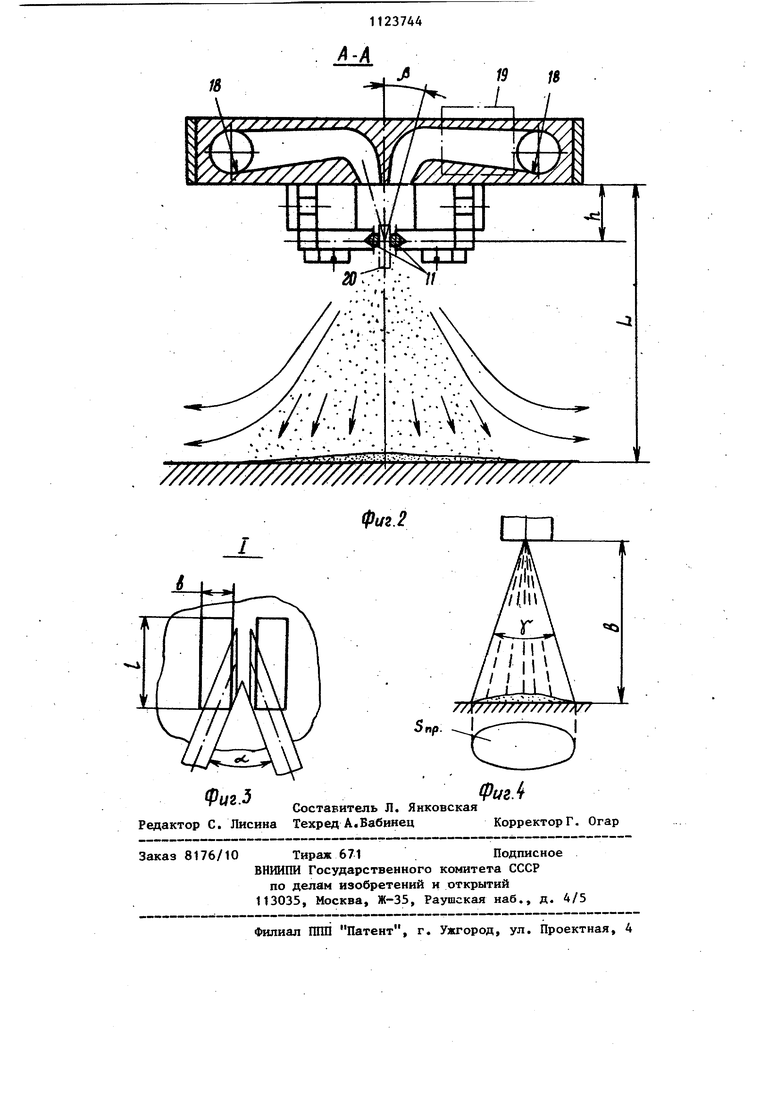

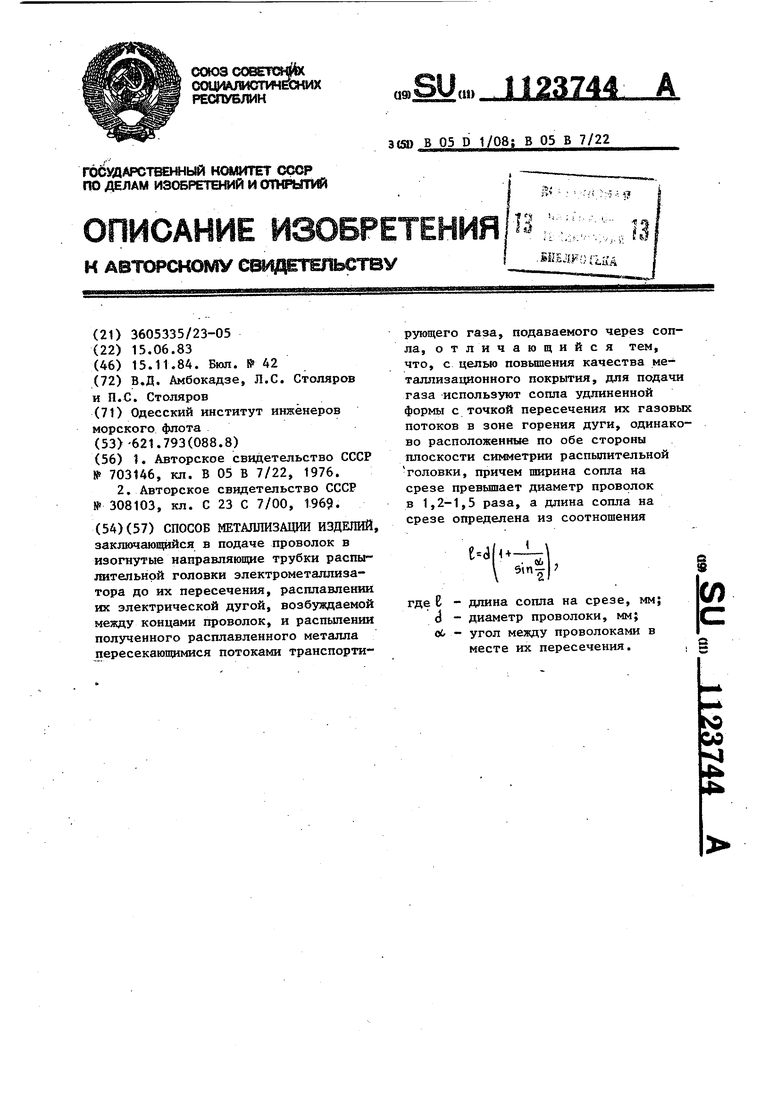

Изобретение относится к технике напыления расплавленного металла на поверхность изделий, в частности . путем электродугового расплавления проволоки и распыления частиц сжатым газом, и может быть использовано в машиностроении для метаплизахщи внут ренних поверхностей пазов шириной от 50 мм и более. Известен способ металлизации изделий путем расплавления проволок электрической дугой, возбуждаемой между их концами, и расплавленного металла воздухом, подаваемым через трубку электрометаллизатора m , Однако этот способ не обеспечивае высокого качества покрытия при обработке боковых поверхностей узких пазов, так как угол распьша составляет 18-20, и при небольшом (порядка 2030 мм) расстоянии от сопла электрометаллизатора до обрабатываемой поверхности наносит покрытие на узком (менее tO мм) участке с неравномерны распределением толнщны слоя по сечению..Это приводит к местньм отклонениям от заданной толщины наносимого слоя, а также к возникновению больших термических напряжений в покрытии, обусловленных режимом горячей металлизации, возникающим при расстояниях от сопла до покрываемой поверхности 50-80 мм, и, как следствие местным отслоением его от основного металла. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ металлизации изделий, заключакицийся в подаче проволок в изогнутые направляющиё трубки распылительной головки электрометаллизатора до их пересечения, расплавлении их электрической дугой, возбуждаемой между кон цами проволок, и распылении полученного расплавленного металла пересекающимися потоками транспортируемого газа, подаваемого через сопла 2J . Одно сопло, направленное наклонно к оси головки, направляет струю TpaHc портируюЩего газа в дуговой промежуток, а второе, размещенное по ходу этого потока на некотором расстоянии за дуговым промежутком, служит соп.лом-отсекателем и изменяет направление движения частиц расплавленного металла в сторону обрабатываемой поверхности, в результате чего увеличи вается их путь и площадь участка, на котором наносится покрытие, I , Газовый поток сдувает пары металла к концам распыш1е1 о 1Х проволок, нарушая тем самым равномерность ионизации дугового промежутка, что является одним из факторов, определяющих место горения дуги, которая сдвигается, у концов происходит наиболее интенсивное плавление проволок, а дуговой промежуток приобретает форму клина, направленного острием против направления потока транспортируннцего газа. При подаче распыляемых проволок происходят периодические замыкания дугового промежутка в наиболее узкой его части и быстрое передвижение дуги (а вместе с ней и зоны плавления распыляемого материала) к концам проволок. Узкая щель, образующаяся между проволоками на начальном (со стороны подающего механизма) участка дугового промежутка, экранирует от воздействия высокоскоростного газового потока остальную более широкую часть дугового промежутка и значительно снижает в ней скорость транс.портирующего газа, в результате чего он не в силах оторвать мелкие капли расплава от поверхности и гонит их вдоль проволок. Это приводит к дпительному нахождению распыляемого металла в расплавленном состоянии, застьшании значительной его части в виде наплывов на проволоках, а также росту капель, которые срываются с концов проволок. Крупным каплям распыляемого материала требуется больший путь для разгона до необходимой (100 - 300 м/с) скорости. Например, до скорости 150 м/с разгоняются частии5ы диаметром 0,01 мм на пути 25 мм, частиць диаметром 0,04 мм на пути 45 мм, частиц) диаметром 0,2 мм и более не могут разогнаться до скоростей, превышаюпргх 60 м/с. Длительное нахождение распыляемого материала в расплавленном состоянии и низкие скорости полета ча .тиц приводят к большому окислению и низкой адгезии напьшяемого материала к основному металлу. Сопло-отсекатель, предназначенное для изменения направления движения напыляемых частиц, не увеличивает их скорость, а увеличивает длительность пути, что приводит к дополнительному окислению этих частиц и снижению качества покрытий при металлизации узких пазов в целях защиты их от коррозии. I Цель изобретения - повышение качества металлизационного покрытия. ПоставЯейная цель достигается тем, что согласно способу металлиза ции Ьзделий, заключающемуся в подаче проволок в изогнутые направляющие трубки распылительной головки злектрометаллизатора до их пересё гения, расплавлении их электрической дугой, возбуждаемой между концами проволок, и Ьзспылений полученного расплавленного металл П ересекающимися потокам транспортирующего газа, подаваемого чеЬез comiaj для подачи газа используют сопла Удлиненной формь с точкой пetJeceчeния их газовых потоков в зоне горения дуги, одинаково расположённые по обе стороны плоскости симметрик распылительной головки, при4eti ширина &оппа на срезе превышает диаметр проволок в 1,2-1,5 раза, а длина сопла на срезе определена из соотношения 8.-d/uJ- ,in|l где В - длина сопла на срезе, мм; о - диаметр проволоки, MMJ с1 - угол между проволоками в ме те их пересечения. Способ может быть реализован с помощью распылительной головки. На фиг.1 изображена распьшительная головка электрометаллизатора, план, частичньш разрез; на фиг,2 разрез А-А на фиг.1; на фиг.З - узел Г на фиг.1, увеличенный масштаб; на фиг.4 - факел распыла и пятно напыления. Распылительная головка электрометаллизатора (фиг.1) состоит из кор пуса 1 с выполненными в нем соплами 2 и 3. Корпус 1 подвижно соединен с коллектором 4, выполненным из не- электропроводного материала, посредством трубок 5 и 6, служащих для подачи к соплам 2 и 3 транспортирующего газа, например сжатого воздуха, азота. Одновременно эти трубки выпол няют функции элементов, фиксир.ую1цих положение корпуса 1 относительно проволокоподающего механизма 7, к которому прикреплен коллектор 4. Меж ду корпусом 1 и коллектором 4 к труб кам 5 и 6 прикреплена траверса 8, выполненная из электроизоляционного материала на которой зафиксированы посредством М1еталлических бобышек 9 концы направляющих трубок 10, предназначенных для подачи распыпяемых проволок 11 и одновременно служащих для подвода напряжения питания к токоподводящим башмакам 12, закрепленным на бобышках 9 посредством клеммовых зажимов 13, Вторые концы направляющих трубок 10 пропущены сквозь коллектор 4 и закреплены в передней стенке проволокоподающего механизма 7. К направлякндим трубкам 10 прикреплены электрические шины 14, предназначенные для присоединения к токоподводящим кабелям (не показаны). Внешние поверхности бобьш1ек 9, направляющих трубок 10 и электрических шин 14 покрыты электроизоляционным слоем 15. Скоба 1.6 охватывает корпус 1 и предназначена для фиксации его положения относительно траверсы 8. Уплотнительные кбльца 17 предназначены для герметизации соединений трубок 5 и 6 с корпусом 1. Внутренние полости 18 трубок 5 и 6 (фиг.2) сообщены с соплами 2 и 3 соединительными каналами 19 и образуют две симметричные полости для подачи транспортирующего газа из коллектора 4 в дуговой промежуток 20. Выходные участки сопел 2 и 3 расположены симметрично относительно диаметральной плоскости и наклонены к ней на угол |3, величина которого выбирается в пределах до 15° в зависимости от необходимого угла распыла. Оптимальная величина угла распыла зависит от распыляемого материала и экспериментаипьно определена для различных материалов. Расстояние между соплами 2 и 3 определено из условия пересечения динамических осей газовых потоков в верхней части дугового промежутка 20. Расстояние h между, поверхностью корпуса 1 и плоскостью подачи проволок ограничено: минимйльная величина - из условия электрической прочности в условиях ионизации парами распьшяемого материала; максимальная - длиной начального участка истекающей из сопла струи транспортирующего газа. Оптимальная , величина h 2-4 d , где d - диаметр распьшяемых проволок 11. Для созда 1ия в дуговом промежутке 20 равномерных условий ионизации и 51 измельчения материала распыляемых проволок t1, сопла 2 и 3 вьшрлнены удлиненными (фиг.З) в направлении подачи распыляемых проволок 11. №j нимальные размеры выходных сечений сопел и диаметр распыляемой проволок связаны соотношением Ь 1,2(J - длина сопла на срезе, мм; d - диаметр распыляемой проволоки, мм; оС - угол между распыляемыми проволоками в месте их пересечения;Ь- ширина сопла на срезе, мм. Зависимость величин f, Ь от диаме ра распыляемой проволоки d получены экспериментальным путем. При меньших величинах 8 , Ь разбрызгиваемые дуго капли расплава попадают на поверхность корпуса и прилипают к ней; при больших значениях этих величин увели чивается расход сжатого воздуха без увеличения производительности и качества процесса распыления, Такая конструкция соплового аппарата обеспечивает по всей длине дугового промежутка 20 практически одинаковые условия для горения дуги и распьшения материала проволок 11, а также формирование рабочей струи транспортирующего газа с большим углом раствора, обеспечивающей оптимальный угол распьша (много больший чем в известных конструкциях), что дает возможность повысить качество наносимого покрытия при сокращении против обычного расстояния- сопло основной металл (изделие). Распылительная головка электрометаллизатора работает следующим образом. Оператор проверяет положение точки пересечения проволок 11, которую располагают напротив середины сопел 2 и 3. Для чего предусмотрена регулировка изменения положения токоподводящих башмаков 12. Затем присоединяют токоподводящие кабели к сети, подают транспортирующий газ в коллек тор 4, включают проволокоподашщий механизм 7. При горении дуги расш1ав ляются внутренние края проволок, при этом движущиеся в поперечном (по от,ношению к проволокам 11) направлении 4 И пересекающиеся в дуговом промежутке высокоскоростные струи транспорт фующего газа срывают мелкие капельки расплава и пары металла. Газовый поток (фиг.2) образован истекающими из сопел струями, динамические оси которых пересекаются в дуговом про- , межутке результирующей рабочей струи, которая непосредственно предназначена для разгона и транспортировки распьшяемых частиц металла к защищаемой поверхности изделия. Зона максимального динамического напора результирующего газового потот-га совпадает с зоной его сужения, а ее центр находится в точке пересечения динамических осей газовых потоков из сопел 2 и 3 в верхней части дуго вого промежутка. За этой точкой результирующий газовый поток расширяется и экранирования верхней кромкой нижних участков дугового промежутка не происходит, направление движения транспортирующего газа поперек распыляемых проволок обеспечивает равномерность ионизации дугового промежутка По длине. Это способствует мелкому равномерному распьшу и быстрому разгону напыляемых частиц до высоких скоростей, кроме того, сокращенный :путь капелек расплавленного металла (поперек проволок, а не вдоль них как в прототипе) также способствует измельчению напыляемого материала. Величина удельного теплопритока, от которого зависит температура напыленного слоя, а следовательно, и металлизации (холодн или горячий) , обратно пропорциональна площади пятна распыла - участка поверхности изделия, на котором образуется напыляемое покрытие при неподвижной относительно него распыпительной го ловке. В свою очередь, площадь пятна распыпа связана с расстоянием от обрабатьюаемой поверхности изделия до сопла и углом распыла распылительной головки следующим соотношением (фиг.4): 5,р кбЧ |площадь пятна распыла; бёзразмерньй коэффициент; расстояние от сопла до обрабатываемой поверхности (расстояние напыпения); угол распыпа распыпительной головки. Для поддержания оптимальной величины площади пятна распьша 6п.р t об1еспечивающей желаемый режим напыления, можно менять как расстояние напыления В, так и угол распыла )f . Известно, что при нанесении алюминиевых покрытий увеличение расстояния напыления приводит к значительному повышению содержания окислов в покрытии, которые снижают его качество. Следовательно, для повьшени качества покрытия целесообразно уменьшить расстояние напыления, уве личив угол распыла. Угол раствора результирующего по тока транспортирующего газа, исполь зуемого для разгона и транспортиров напыляемых частиц, лежит у предлагаемой распылительной головки в пре делах 40-75, что обеспечивает значительно больший угол распыпд, чем струя одиночного сопла (прототип), у которой угол раствора равен 17. Это позволяет обеспечить режим холо ного напыления при сокращенном до 20-40 мм расстоянии сопло - изделие и повысить качество напьшяемого покрытия за счет более высоких скорос тей напыляемых на основной металл частиц. Максимальную скорость и кинетическую энергию распыляемые частицы приобретают на пути 25-40 мм, а затем скорость их постепенно снижается. Сокращение (за счет более короткого пути и более высоких скоростей) времени нахождения напыляемых частиц в расплавленном состояни сокращает количество окислов в покр тии, что также повьшает его качеств Пример. Проводилось нанесение алюминиевого антикоррозионного покрытия на внутренние поверхности уплотнительного паза грузового люка морского сухогрузного судна. Материал изделия - сталь Ст.З ГОСТ 380-71; ширина паза 60 мм; глу бина паза по длинной стороне 200 мм глубина паза по короткой стороне 65 мм. Подготовка поверхности (очистка от ржавчины, окалины и образование необходимого микрорельефа поверхности) производилась обдувкой колотой чугунной дробью (размер частиц 1,6 2,5 мм) с помощью дробеструйного аппарата. Разрыв во времени между обработкой поверхности и нанесением покрытия не превьппал 30 мин. Нанесение покрытия производилось предлагаемым устройством Расстояние Ь от сопел до распыляемых проволок составляло 5 мм. Пересекающиеся потоки транспортирующего газа формировались соплами, имевшими на срезе ширину 2,4 мм, длину 10 мм, угол 2 А между осями газовых потоков в выходных сечениях сопел был равен 30°. Угол распыла у составлял 75°. Напьтяемый материал - алюминиевая проволока Св А97 ГОСТ 7871-75 диаметром 2 мм; При нанесении покрытия поддерживался следующий режим: ток 60-80 А; давление воздуха в питающей магистрали 0,6 НПа (6 кГ/см); расход прово1локи 2-2,5 м/мин; расстояние напыления 25-35 мм; толщина покрытия вьщерживалась в пределах 0,25-0,30 мм. Контроль толщины покрытия производился : с помощью толщиномера МТ-30 Н. Прочность покрытия с основным металлом (измеренная клеевым методом) составила 15-25 МПа (150-250 кг/см). Нанесенное покрытие имело вид равномерного мелкозернистого матового слоя без крупных включений. Использование предлагаемого способа нанесения металлизационных покрытий обеспечивает по сравнению с известными способами повышение качества покрытия при значительном 2-8 раз уменьшении расстояния напыления, что имеет решающее значение при нанесении антикоррозионных покрытий на внутренние поверхности пазов И труднодоступные поверхности.

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная головка электрометаллизатора | 1983 |

|

SU1113177A1 |

| Проволочный электрометаллизатор | 1982 |

|

SU1080880A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ | 1994 |

|

RU2097144C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2186632C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2162749C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2002 |

|

RU2228799C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1997 |

|

RU2119389C1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 1992 |

|

RU2047395C1 |

СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ, заключающийся в подаче проволок в изогнутые направляющие трубки распылительной головки электрометаллизатора до их пересечения, расплавлении их электрической дугой, возбуждаемой между концами проволок, и распыления полученного расплавленного металла пересекающимися потоками транспортирующего газа, подаваемого через сопи и с я тем. ла, отличаю что, с целью повышения качества металлизационного покрытия, для подачи газа используют сопла удлиненной формы с точкой пересечения их газовых потоков в зоне горения дуги, одинаково расположенные по обе стороны плоскости симметрии распылительной головки, причем ширина сопла на среза превьнпает диаметр проволок в 1,2-1,5 раза, а длина сопла на срезе определена из соотношения ( Ы U ein|p (Л где Е - длина сопла на срезе, мм; d - диаметр проволоки, мм} об - угол между проволоками в месте их пересечения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА К ЭЛЕКТРОМЕТАЛЛИЗАТОРУ | 0 |

|

SU308103A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-11-15—Публикация

1983-06-15—Подача