Гх

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ демеркаптанизации светлых нефтепродуктов | 1984 |

|

SU1313866A1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2010 |

|

RU2436838C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ НЕФТЕПЕРЕРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2013 |

|

RU2538131C1 |

| Способ переработки нефти | 1974 |

|

SU561727A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОБЕССЕРИВАНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ | 2006 |

|

RU2310679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2374300C1 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ КЕРОСИНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2381257C1 |

| Способ дезодорации углеводородов нефти | 2017 |

|

RU2678995C2 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1996 |

|

RU2106387C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВИАЦИОННОГО КЕРОСИНА | 2008 |

|

RU2352614C1 |

СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ СВЕТЛЫХ НЕФТЕПРОДУКТОВ контактированием слоем окисно-цинкового катализатора при повышенной температуре, отличающийся тем, что, с целью упрощения процесса, его ведут при 180-200с при соотношении высоты слоя катализаторак его диаметру 2-8:1. и (Л с N

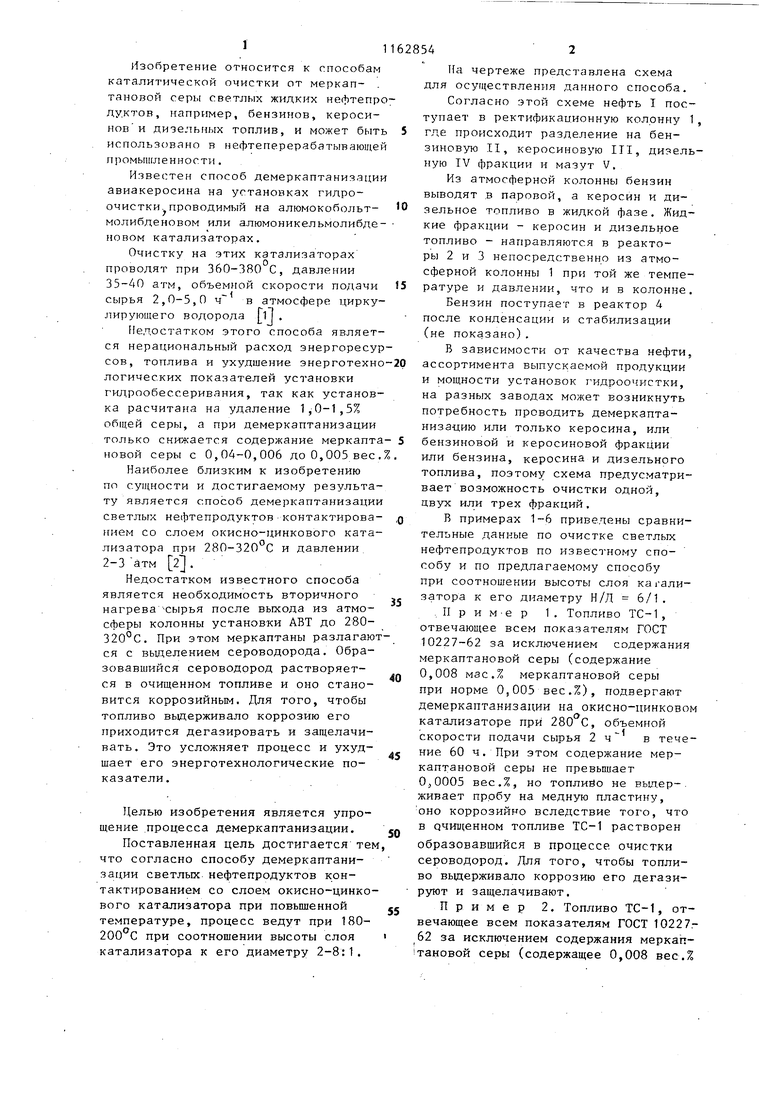

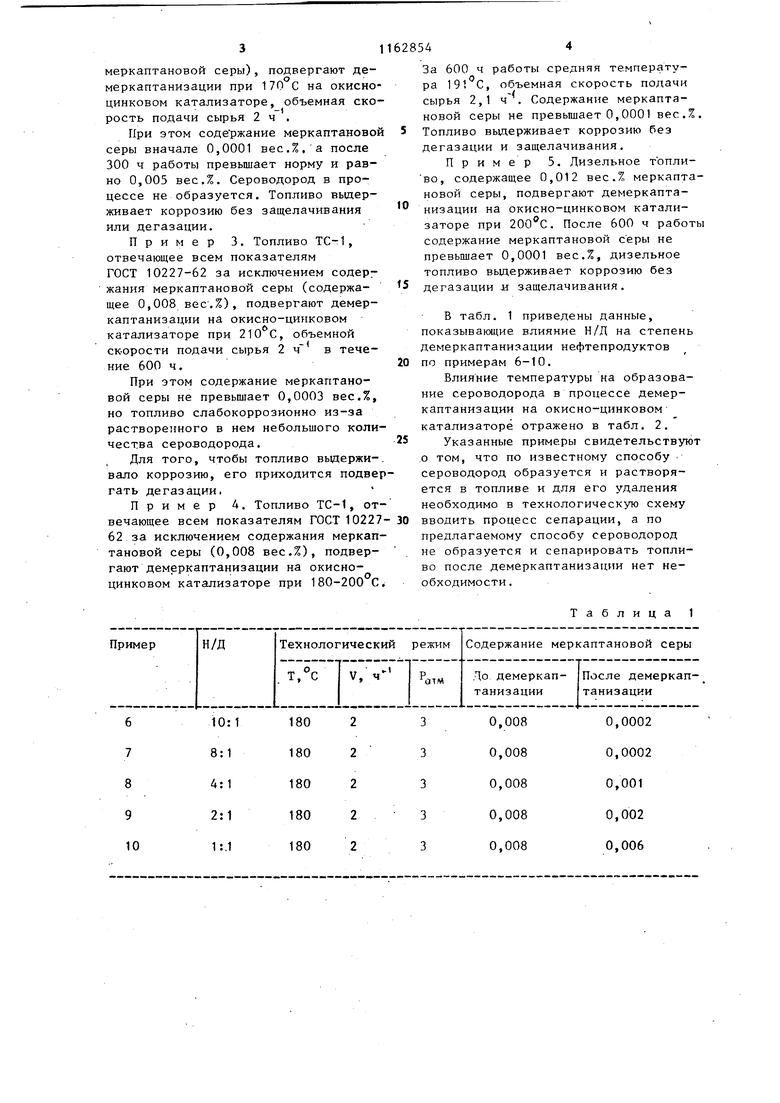

Jv. Изобретение относится к способам каталитической очистки от меркап- . тановой серы светлых жидких нефтепр дуктов, например, бензинов, керосинов и дизельных топлив, и может быт использовано в нефтеперерабатывающе промьшшенности. Известен способ демеркаптанизаци авиакеросина на установках гидроочистки.проводимый на алюмокобольтмолибденовом или алюмоникельмолибде новом катализаторах. Очистку на этих катализаторах проводят при 360-380 С, давлении 35-40 атм, объемной скорости подачи сырья 2,0-5,0 ч в атмосфере цирку лирующего водорода lj . Недостатком этого способа являет ся нерациональный расход энергоресу сов, топлива и ухудшение энерготехн логических показателей установки гидрообессеривания, так как установ ка расчитана на удаление 1,0-1,5% общей серы, а при демеркаптанизации только снижается содержание меркапт новой серы с 0,04-0,006 до 0,005 вес Наиболее близким к изобретению по сущности и достигаемому результа ту является способ демеркаптанизаци светлых нефтепродуктов контактирова ftHeM со слоем окисно-цинкового ката лизатора при 280-320°С и давлении, 2-3 атм 2 . Недостатком известного способа является необходимость вторичного нагрева сырья после выхода из атмосферы колонны установки АВТ до 280320°С, При этом меркаптаны разлагаю ся с вьщелением сероводорода. Образовавшийся сероводород растворяется в очищенном топливе и оно становится коррозийным. Для того, чтобы топливо выдерживало коррозию его приходится дегазировать и защелачивать. Это усложняет процесс и ухудшает его энергртехнологические показатели. Целью изобретения является упрощение процесса демеркаптанизации. Поставленная цель достигается те что согласно способу демеркаптанизации светлых нефтепродуктов контактированием со слоем окисно-цинко вого катализатора при повышенной температуре, процесс ведут при 180200°С при соотношении высоты слоя катализатора к его диаметру 2-8:1. На чертеже представлена схема для осуществления данного способа. Согласно этой схеме нефть I поступает в ректификационную колонну 1, где происходит разделение на бензиновую II, керосиновую ITI, дизельную TV фракции и мазут V. Из атмосферной колонны бензин выводят .в паровой, а керосин и дизельное топливо в жидкой фазе. Жидкие фракции - керосин и дизельное топливо - направляются в реакторы 2 и 3 непосредственно из атмосферной колонны 1 при той же температуре и давлении, что и в колонне. Бензин поступает в реактор 4 после конденсации и стабилизации (не показано). В зависимости от качества нефти, ассортимента выпускаемой продукции и мощности установок гидроочистки, на разных заводах может возникнуть потребность проводить демеркаптаниза-цию или только керосина, или бензиновой и керосиновой фракции или бензина, керосина и дизельного топлива, поэтому схема предусматривает возможность очистки одной, двух или трех фракций. В примерах 1-6 приведены сравнительные данные по очистке светлых нефтепродуктов по известному способу и по предлагаемому способу при соотношении высоты слоя ка1ализатора к его диаметру Н/Д 6/1. , И р и м-е р 1. Топливо ТС-1, отвечающее всем показателям ГОСТ 10227-62 за исключением содержания меркаптановой серы (содержание 0,008 мас.% меркаптановой серы при норме 0,005 вес.%), подвергают демеркаптанизадии на окисно-цинковом катализаторе при 280 С, объемной скорости подачи сырья 2 ч в течение 60 ч. При этом содержание меркаптановой серы не превышает О J 0005 вес.%, но топливо не выд.ер-, живает пробу на медную пластину, оно коррозийно вследствие того, что в очищенном топливе ТС-1 растворен образовавшийся в процессе очистки сероводород. Для того, чтобы топливо выдерживало коррозию его дегазируют и защелачивают. Пример 2. Топливо ТС-1, отвечающее всем показателям ГОСТ 10227.62 за исключением содержания меркаптановой серы (содержащее 0,008 вес.% меркаптановой серы), подвергают демеркаптанизации при 170 С на окисно цинковом катализаторе, объемная ско рость подачи сырья 2 ч , При этом содержание меркаптаново серы вначале 0,0001 вес.%, а после 300 ч работы превышает норму и равно 0,005 вес,%. Сероводород в процессе не образуется. Топливо выдерживает коррозию без защелачивания или дегазации. Пример 3. Топливо ТС-1, отвечающее всем показателям ГОСТ 10227-62 за исключением содержания меркаптановой серы (содержащее 0,008 вес.%), подвергают демеркаптанизации на окисно-цинковом катализаторе при 210С, объемной скорости подачи сырья 24 в течение 600 ч. При этом содержание меркаптановой серы не превьпиает 0,0003 вес.%, но топливо слабокоррозионно из-за paCTBOpejiHoro в нем небольшого коли чества сероводорода. Для того, чтобы топливо вьдерживало коррозию, его приходится подве гать дегазации. Пример А. Топливо ТС-1, от вечающее всем показателям ГОСТ 10227 62 за исключением содержания меркап тановой серы (0,008 вес.%), подвергают демеркаптанизации на окисноцинковом катализаторе при 180-200 С

6 7 8 9 10

Таблица 1

0,0002

0,0002

0,001

0,002

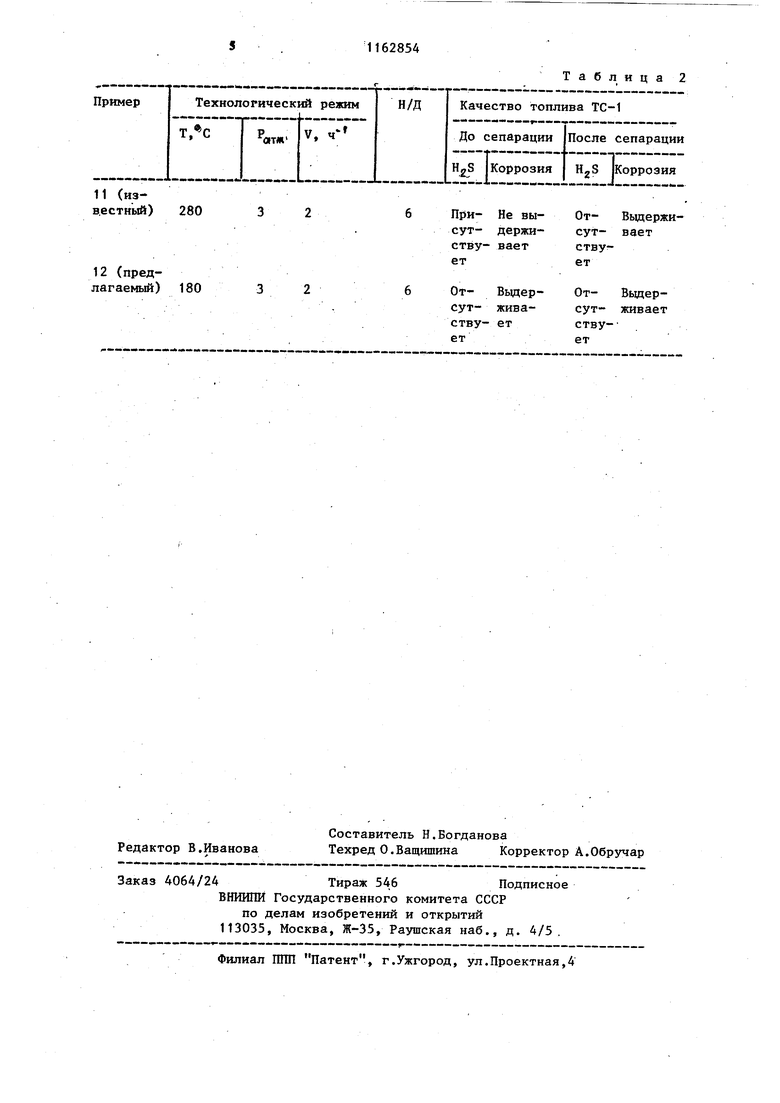

0,006 За 600 ч работы средняя температура IQlc, объемная скорость подачи сырья 2,1 ч . Содержание меркаптановой серы не превышает 0,0001 вес.%. Топливо выдерживает коррозию без дегазации и защелачивания. Пример 5. Дизельное тЪпливо, содержащее 0,012 вес.% меркаптановой серы, подвергают демеркаптанизации на окисно-цинковом катализаторе при 200°С. После 600 ч работы содержание меркаптановой серы не превышает 0,0001 вес.%, дизельное топливо выдерживает коррозию без дегазации л защелачивания. В табл. 1 приведены данные, показывающие влияние Н/Д на степень демеркаптанизации нефтепродуктов по примерам 6-10. Влияние температуры на образование сероводорода в процессе демеркаптанизации на окисно-цинковом катализаторе отражено в табл. 2. Указанные примеры свидетельствуют о том, что по известному способу сероводород образуется и растворяется в топливе и для его удаления необходимо в технологическую схему вводить процесс сепарации, а по предлагаемому способу сероводород не образуется и сепарировать топливо после демеркаптанизации нет необходимости.

11 (изв.естный) 280

12 (предлагаемый) 180

Не выОт- Вьщержисут- вает держиваетствует

От- ВьщерВьщерживасут- живает ат ству-. ет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Герасименко Н.Н; и др | |||

| Гидроочистка нефтепродуктов, 1962, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ демеркаптанизации светлых нефтепродуктов | 1977 |

|

SU632724A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-06-23—Публикация

1983-08-05—Подача