(54) СПОСОБ ПЕРЕРАБОТКИ НЕФТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения потенциального содержания светлых нефтепродуктов в нефти | 1981 |

|

SU953563A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2011 |

|

RU2483095C2 |

| СПОСОБ ПРЯМОЙ ПЕРЕГОНКИ НЕФТИ НА МАЛОГАБАРИТНОЙ УСТАНОВКЕ | 2004 |

|

RU2269372C1 |

| Способ получения нефтяных дистиллятных фракций | 1989 |

|

SU1754762A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2011 |

|

RU2455342C1 |

| Способ получения дистиллятных фракций | 1988 |

|

SU1616951A1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2581360C2 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ОТБЕНЗИНЕННОЙ НЕФТИ | 1994 |

|

RU2074879C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ ИЛИ ГАЗОКОНДЕНСАТА | 1994 |

|

RU2050405C1 |

1

Изобретение относится к способам переработки нефти, при которых одновременно с разделением на фракции происходит очистка светлых нефтепродуктов от серы, сернистых соединений, смолистых веществ.

Светлые нефтепродукты (бензин, керосин, дизельное топливо), выделенные из сернистых нефтей, имеют повышенное содержание общей и мерКаптанной серы. Например, содержание меркаптанов в керосине, выделенном из смеси нефтей Ромашкинского и ЗападноСибирских месторождений, составляет 0,006- 0,008 вес. %, норма по ГОСТ не более 0,005 вес. %. Повышенное содержание сернистых соединений pesiKO ухудшает эксплуатационные .свойства нефтепродуктов, приводит к сокращению ресурса двигателей в результате быстрого износа основных деталей и к снижению их экономических показателей, а также к загрязнению воздушного бассейна кислыми продуктами сгорания.

Известен способ очистки нефти и продуктов ее первичной переработки от серы, сернистых соединений, азот- и кислородсодержащих соединений и нафтеновых кислот, характеризуюшийся тем, ТО 1нефть или продукты ее первичной .переработки 1подвергают обработке карбонилами переходных металлов или их смесями, я-комплексами переходных металлов, солями или я-алл.ильными комплексами металлов платиновой группы при 80-120°С с последующим выделением о,чищенного целевого продукта из образующейся реакционной смеси.

При этом в отдельных фракциях получаемых светлых нефтепродуктов может накапливаться избыток .используемых для очистки реагентов, для удаления которых применяют хелатирующие агенты. Кроме того, этот способ очистки применим в основном к фракциям нефти, т. е. к продуктам перегонки, а не к сырой (неперегнанной) нефти, и не совмещается с перегонкой нефти.

Целью изобретения является устранение указанных недостатков. В основу изобретения

поставлена задача создания способа очистки, который в принципе исключает возможность попадания в целевые очищенные нродукты металлсодержащих реагентов. Один из вариантов предложенного способа состоит в том,

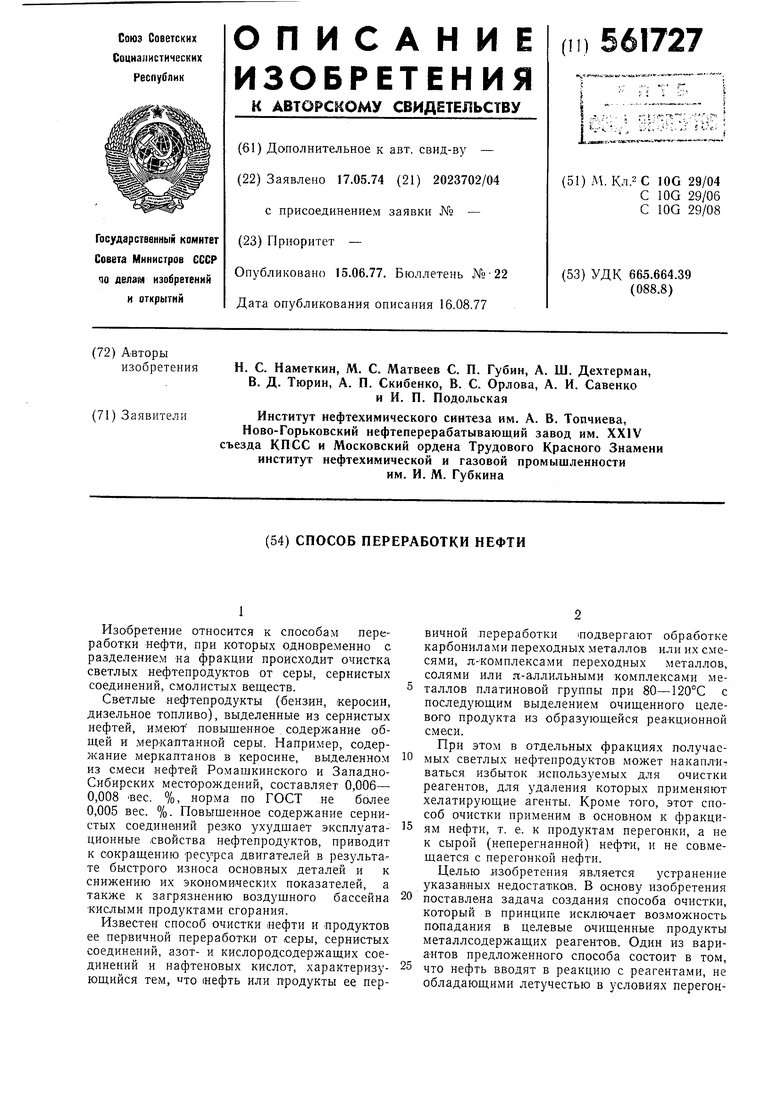

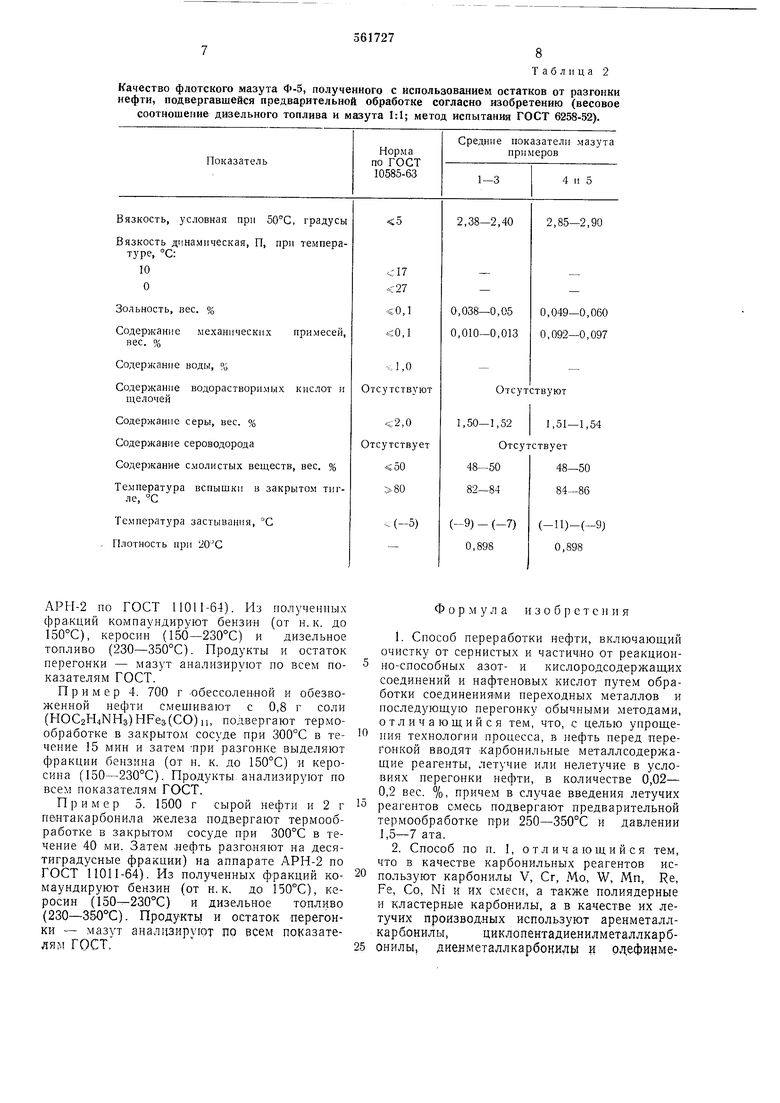

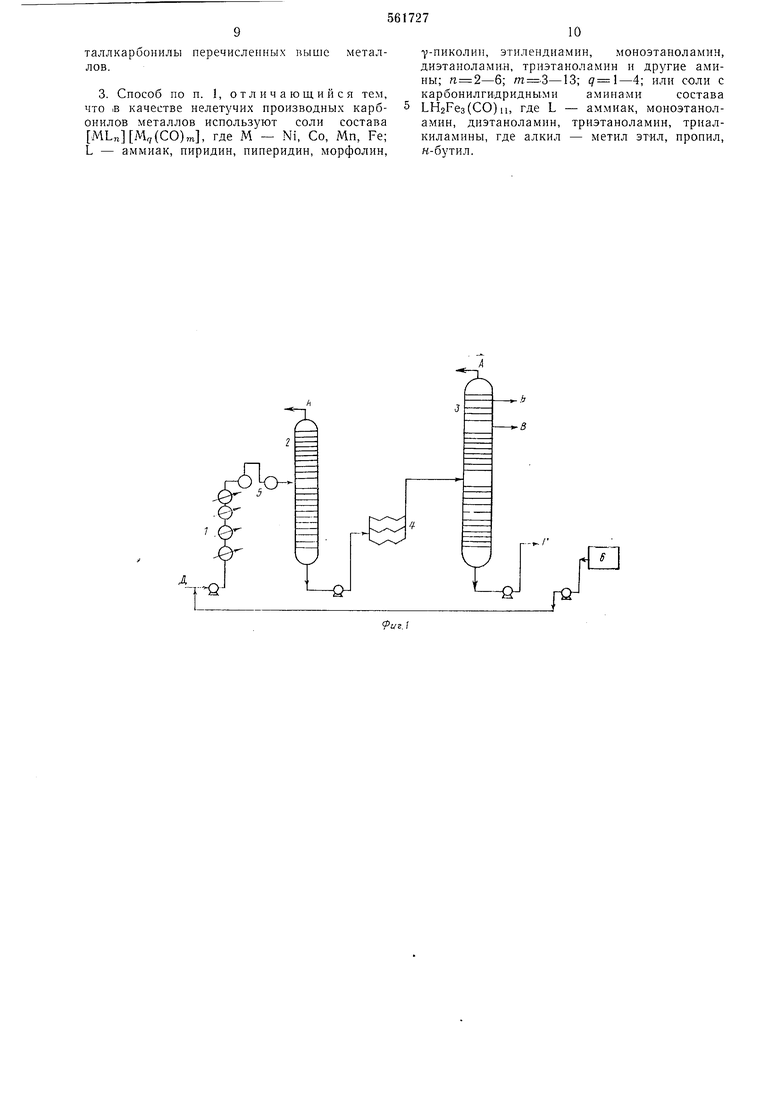

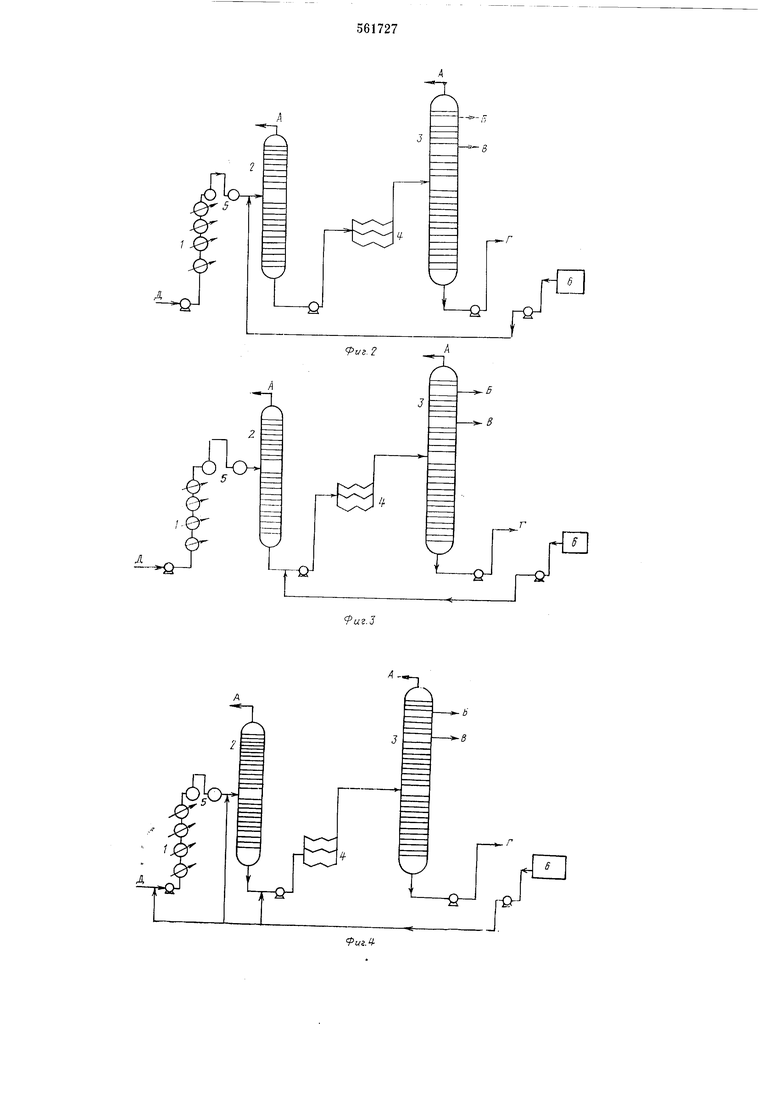

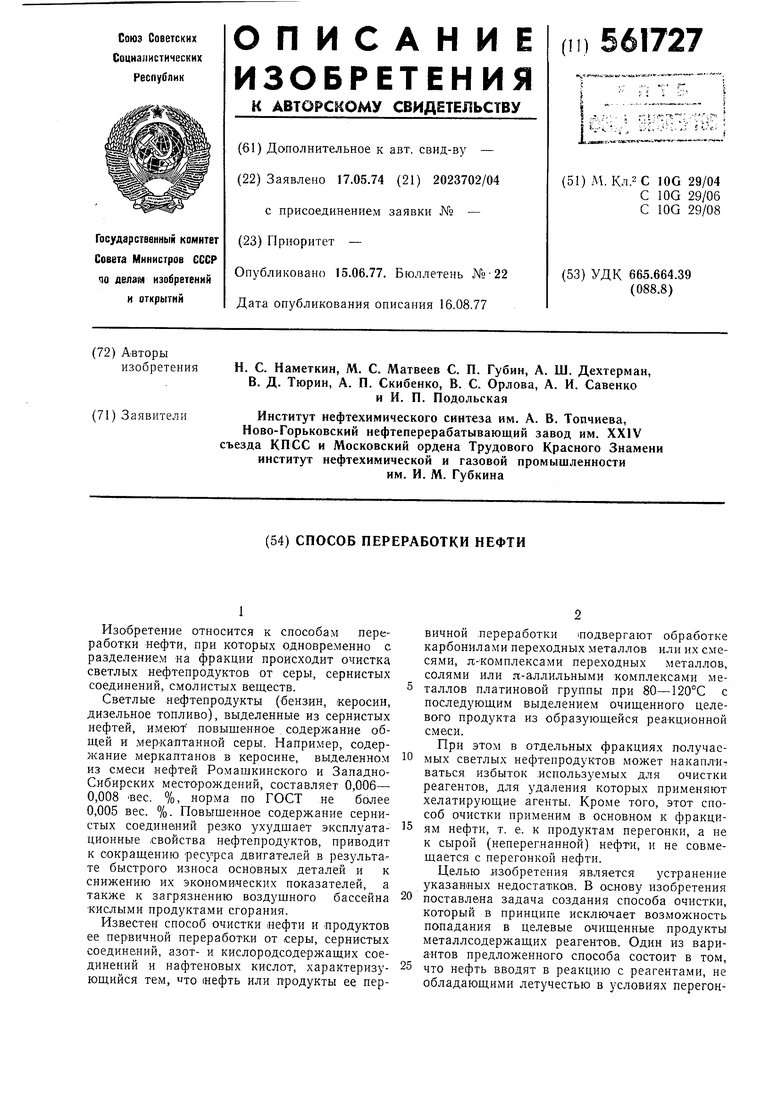

что нефть вводят в реакцию с реагентами, не обладающими летучестью в условиях перегон:ки И ПОЗВОЛЯЮЩИМИ в то же время улучшать качество выделяемых нефтепродуктов за счет связывания сернистых и смолистых веществ в тяжелые нелетучие комплексы; в другом варианте режим обработки нефти по сравнению с прототипом изменяют таК (увеличивают температуру обработки и давление в системе), чтобы повысить эффективность очистки и вызвать термораспад небольших количеств не вошедших в реакцию летучих очищающих реагентов. Согласно изобретению в обессоленную и обезвоженную .или сырую нефть (если процесс обессоливация комбинирован с прямой гонкой) добавляют 0,02-0,2 вес. % нелетучих производных карбонилов металлов; далее перегонку нефти ведут обычными способами. Возможно также введение реагента в предварительно нагретую нефть (до 250-350°С при давлении 0,5-1,5 атм); при этом возможно использование карбонилов металла и их летучих производных, а также других л-комплексов переходных металлов; далее перегонку нефти ведут обычными способам-и. В качестве нелетучих производных карбонилов металлов целесообразно использовать соли состава MLn M5(CO)jn), где М - Ni, Со, Мп, Fe; L - аммиак, пиридин, пиперидин, морфолин, 7-пиколин, этилендиамин, моноэтанолам,ин, диэтаиоламин, триэтанол амин и другие амины; , т :3-13; ( или соли с карбонилгидридными аминами состава ЬН2Рез(СО) ц, где L - аммиак, моноэтаноламин, дизтаноламин, триэтаноламин, триалкиламины (метил, этил, пропил, н-бутил). В качестве летучих в условиях перегонки карбонилов металлов целесообразно использовать карбонилы V, Сг, Мо, W, Мп, Fe, Re, Со, Ni и их смеси, а также полиядерные и кластерные карбонилы. В качестве летучих производных карбонилов металлов целесообразно использовать аренметаллкарбонилы, циклопентадиенилметаллкарбонилы, диенметаллкарбонилы и олефинметаллкарбонилы перечисленных металлов. В полученных после такой перегонки нефти, бензине и керосине полностью отсутствуют H2S и сера, в 5-Ш раз снижается содержание меркаптановой серы и в 2-10 раз снижается содержание общей серы, уменьшается содержание смолистых веществ. Качество дизельного топлива и мазута в результате такой перегонки остается без изменений. Как правило, в результате описанной обработки наблюдается повышение октанового числа бензиновой фракции на 10-20 пунктов по моторному методу. На фиг. 1-4 изображена установка для осуществления предлагаемого способа переработки нефти, различные варианты. На фигурах применены следующие обозначения: 1 - теплообменники, 2 - колонна отбензинивания, 3 - основная ректификационная колонна, 4 - трубчатая печь, 5 - электродегидраторы, 6 - емкость для реагента. Продуктовые линии обозначены стрелками: А - бензин, В - керосин, В - дизельное топливо, Г - мазут, Д - нефть. В промышленных условиях данный способ может быть реализован в виде одного из следующих вариантов. Концентрированный раствор реагента в воде или нефтепродукте, приготовленный с подогревом в отдельной емкости 6, подают дозировочным насосом на прием (фиг. I) или на выход (фиг. 2) сырьевого насоса (сырьевых насосов) установки перегонки пефти. Дальнейшую перегопку осуществляют обычным путем. В этом случае реагент можно также подавать вместе с раствором соды, обычно вводимой в нроцесс для подавления солянокислой коррозии. Концентрированный раствор реагента в нефтепродукте, приготовленный в емкости 6, подают на прием печного насоса, который перекачивает отбензиненную горячую нефть из эвапоратора в печь и далее в основную ректификационную колонну (фиг. 3); Возможно также использование комбинированной системы лодачи реагента (фиг. 4). Изобретение дает большой экономический эффект, так как позволяет на действующих установках перегонки нефти без существенных технологических изменении получать очищенные бензин и керосин, удовлетворяющие требованиям ГОСТ, и тем самым экономит средства, затрачиваемые на их очистку, высвобождая соответствующие мощности действующих очистных установок для очистки других нефтепродуктов, например дизельного топлива. Пример 1. 1500 г обессоленной и обезвоженной нефти смешивают с 2,6 г соли состава Мп(С5Н5М)(СО) и разгоняют до 350°С на десятиградусные фракции (на аппарате АРН-2 по ГОСТ 11011-64). Из полученных фракций компаундируют бензин (от начала кипения (н.к.) до 150°С), керосин (150-230°С) и дизельное топливо (230- 350°С). Продукты и остаток перегонки - мазут анализируют по всем показателям ГОСТ. Средние показатели фракций, полученных согласно этому и следующим примерам 2-5, приведены в табл. I и 2. Пример 2. 1500 г обессоленной и обезвоженной нефти смешивают с 3 г соли (С2Н5)зМН2Рез(СО)11 и разгоняют до 350°С на десятиградусные фракции (на аппарате АРН-2 по ГОСТ 11011-64). Из полученных фракций компаундируют бензин (от н. к. до 150°С), керосин (150-230°С) и дизельное топливо (230-350°С). Продукты и остаток перегонки - мазут анализируют по всем показателям ГОСТ. Пример 3. 1500 г сырой нефти и 1,2 г декакарбонила марганца подвергают термообработке в закрытом сосуде при 280°С в течение 30 мин. Затем нефть разгоняют на десятиградусные фракции (на аппарате Качество фракций нефти, полученных

Примечание 1. Во всех полученных фракциях отсутствуют сероводород и водорастворимые кислоты и щелочи, В остатках после перегонки (350°С) нефти без обработки содержится 2,30 вес.% обще серы, нефти, обработанной согласно изобретению, соответственно 2,35 вес. % серы.

Таблица 1 на аппарате АРН-2 из обессоленной нефти

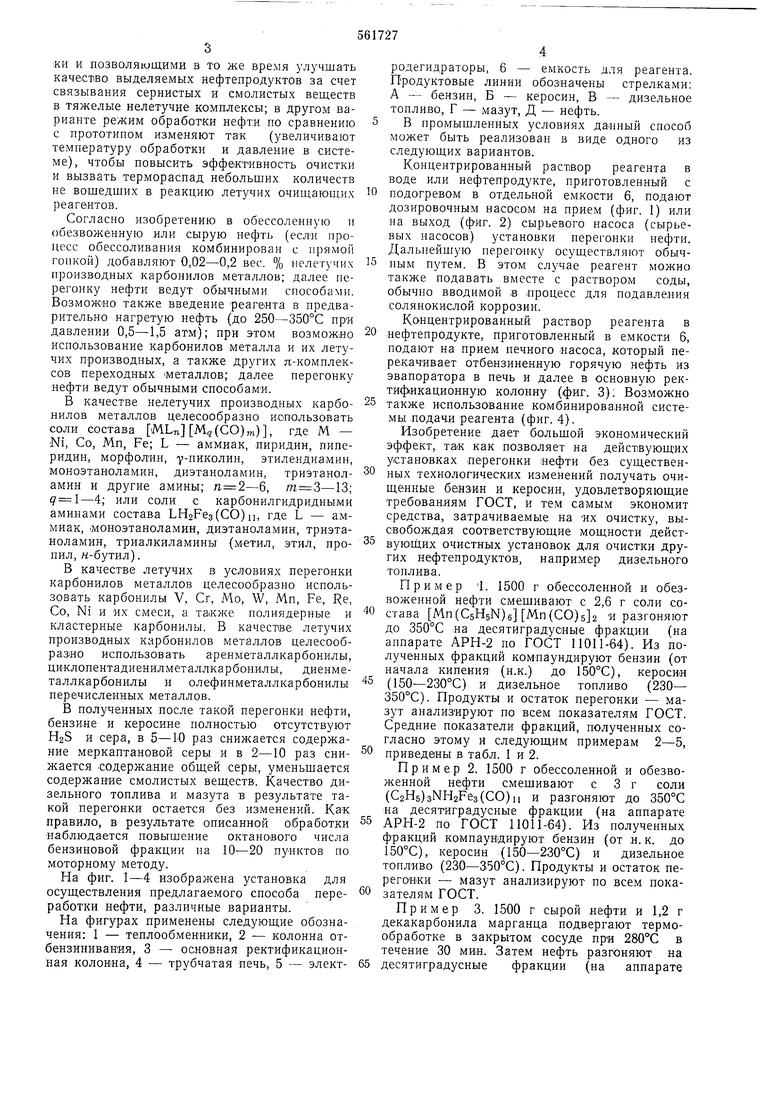

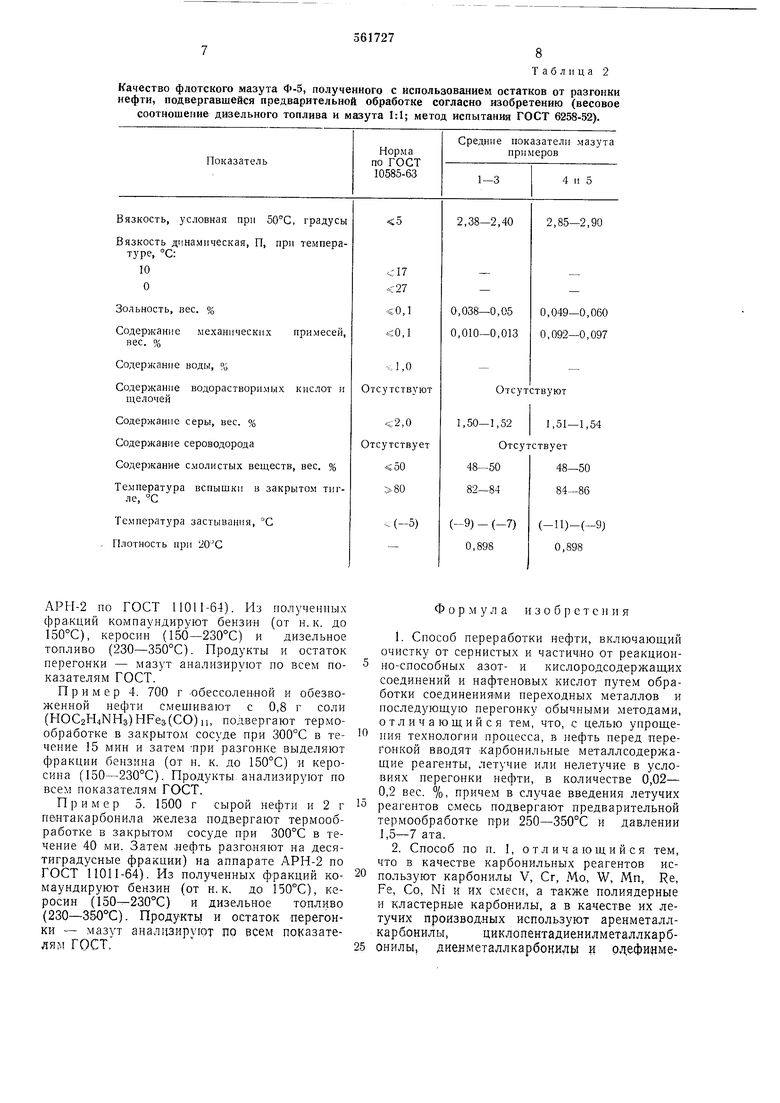

Качество флотского мазута Ф-5, полученного с использованием остатков от разгонки

нефти, подвергавшейся предварительной обработке согласно изобретению (весовое

соотношение дизельного топлива и мазута 1:1; метод испытания ГОСТ 6258-52).

АРН-2 по ГОСТ 11011-64). Из полученных фракций компаундируют бензин (от и. к. до 150°С), керосин (150-230°С) и дизельное тОПливо (230-350°С). Продукты и остаток перегонки - мазут анализируют по всем показателям ГОСТ.

Пример 4. 700 г Обессолевной и обезвоженной нефти смешивают с 0,8 г соли (ПОС2П4ЫПз)НРез(СО)11, подвергают термообработке в закрытом сосуде при 300°С в течение 15 мин и затем -при разгонке выделяют фракции бензина (от н. к. до 150°С) н керосина (150-230°С). Продукты анализируют по всем показателям ГОСТ.

Пример 5. 1500 г сырой нефти и 2 г пентакарбонила железа подвергают термообработке в закрытом сосуде при 300°С в течение 40 ми. Затем иефть разгоняют на десятиградусные фракции) на аппарате АРН-2 по ГОСТ 11011-64). Из полученных фракций комаундируют бензин (от н. к. до 150°С), керосин (150-230) и дизельное топливо (230-350°С). Продукты и остаток Перегонки - мазут анализируют по всем показателям гост;

Таблица 2

Формула изобретения

-r-Q

у-пиколип, этилендиамин, моноэтаноламнн,

металдиэтанолами.н, триэтаноламин и другие амины; т 3-13; или соли с карбонилгидридными аминамисостава

ЬН2Рез(СО)11, где L - аммиак, моноэтаноламин, диэтаноламин, триэтаноламин, триалкиламины, где алкил - метил эгил, пропил, н-бутил.

Авторы

Даты

1977-06-15—Публикация

1974-05-17—Подача