Изобретение относится к подшипниковой промышленности и может быть преимуш,ественно использовано для оценки технического состояния подшипников.

Целью изобретения является повышение точности оценки технического состояния подшипников путем введения дополнительных колебаний подшипника вокруг оси врашения.

Цель достигается тем, что при повторном измерении момента сопротивления враш,ению создают осевые резонансные крутильные колебания торсиона и по результатам двух измерений оценивают техническое состояние подшипников.

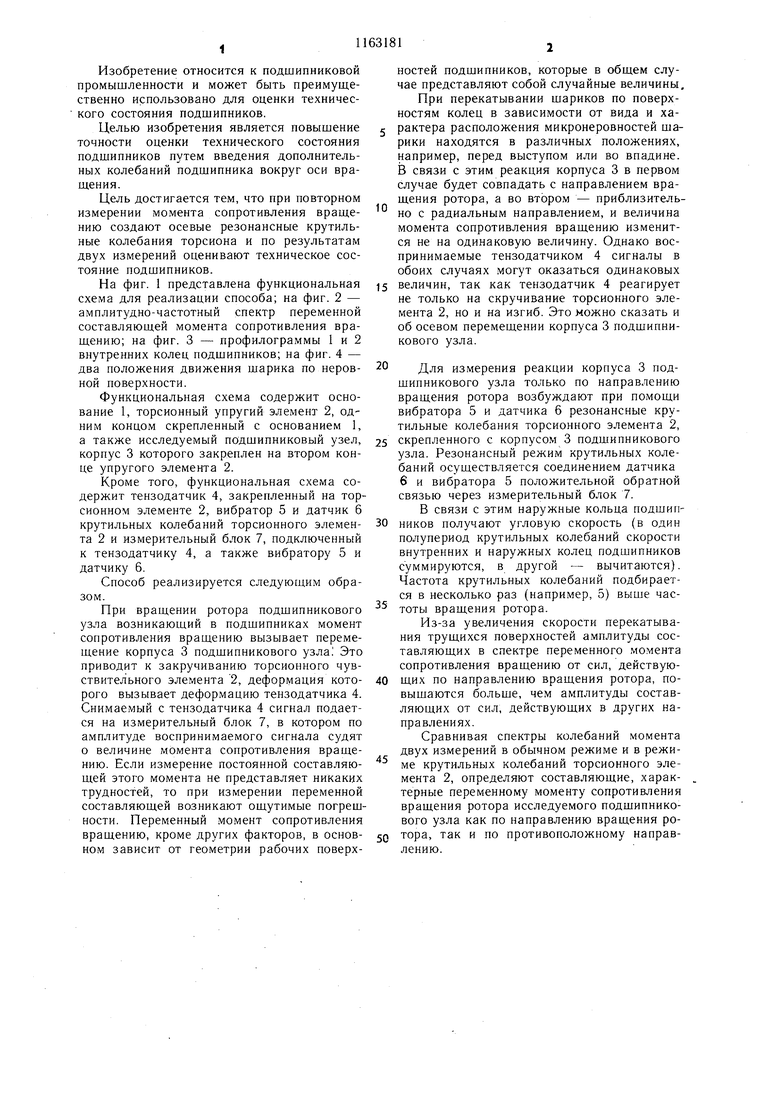

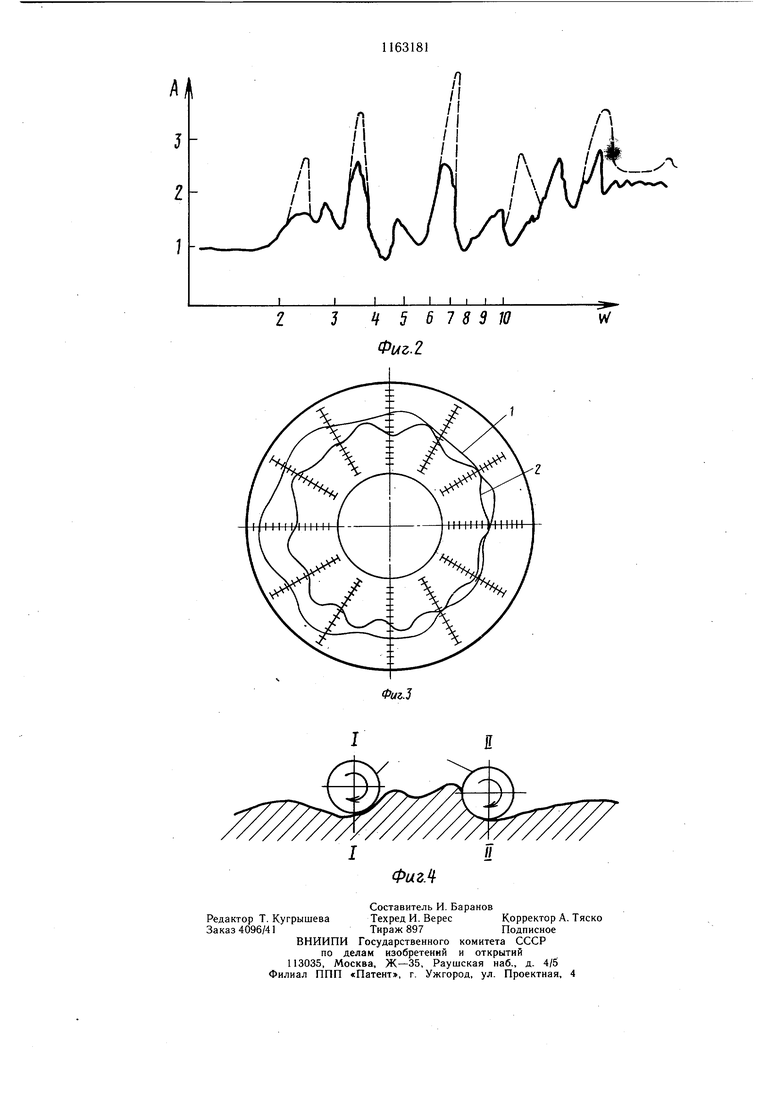

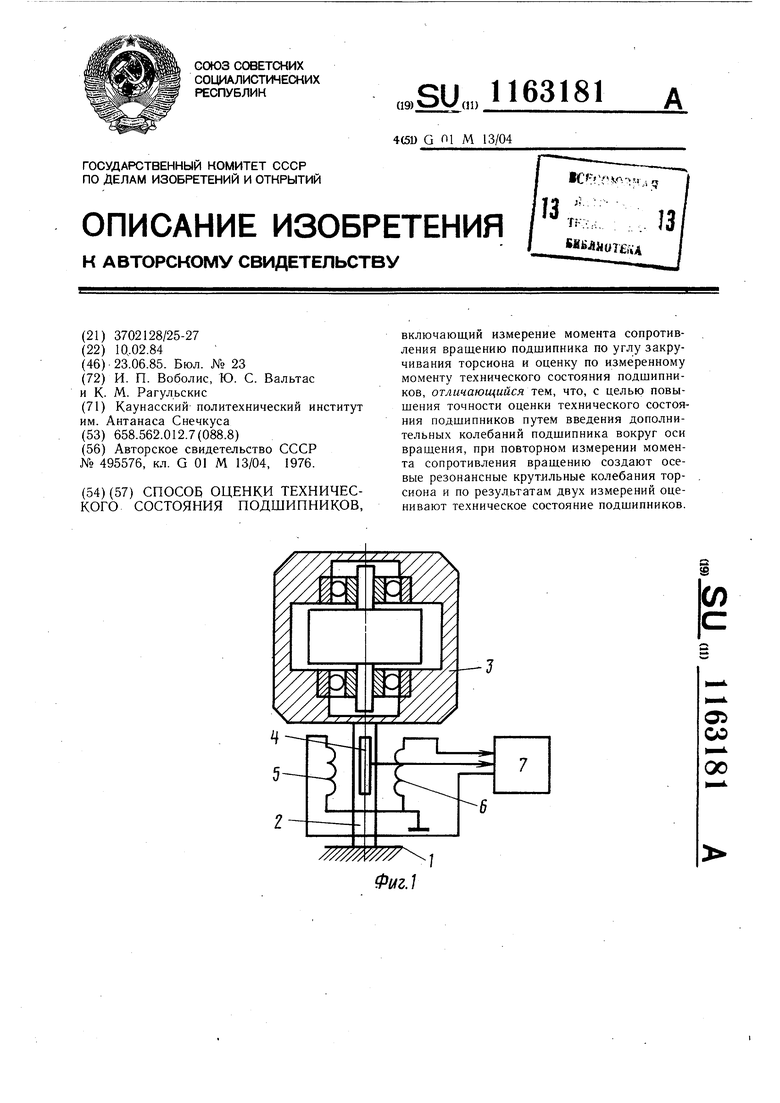

На фиг. 1 представлена функциональная схема для реализации способа; на фиг. 2 - амплитудно-частотный спектр переменной составляюшей момента сопротивления врашению; на фиг. 3 - профилограммы 1 и 2 внутренних колец подшипников; на фиг. 4 - два положения движения шарика по неровной поверхности.

Функциональная схема содержит основание 1, торсионный упругий элемент 2, одним концом скрепленный с основанием 1, а также исследуемый подшипниковый узел, корпус 3 которого закреплен на втором конце упругого элемента 2.

Кроме того, функциональная схема содержит тензодатчик 4, закрепленный на торсионном элементе 2, вибратор 5 и датчик 6 крутильных колебаний торсионного элемента 2 и измерительный блок 7, подключенный к тензодатчику 4, а также вибратору 5 и датчику 6.

Способ реализируется следующим образом.

Цри вращении ротора подшипникового узла возникающий в подшипниках момент сопротивления вращению вызывает перемещение корпуса 3 подшипникового узла Это приводит к закручиванию торсионного чувствительного элемента 2, деформация которого вызывает деформацию тензодатчика 4. Снимаемый с тензодатчика 4 сигнал подается на измерительный блок 7, в котором по амплитуде воспринимаемого сигнала судят о величине момента сопротивления вращению. Если измерение постоянной составляющей этого момента не представляет никаких трудностей, то при измерении переменной составляющей возникают ощутимые погрешности. Переменный момент сопротивления вращению, кроме других факторов, в основном зависит от геометрии рабочих поверхностей подшипников, которые в общем случае представляют собой случайные величины. При перекатывании шариков по поверхностям колец в зависимости от вида и характера расположения микронеровностей шарики находятся в различных положениях, например, перед выступом или во впадине. В связи с этим реакция корпуса 3 в первом случае будет совпадать с направлением вращения ротора, а во втором - приблизительно с радиальным направлением, и величина момента сопротивления вращению изменится не на одинаковую величину. Однако воспринимаемые тензодатчиком 4 сигналы в обоих случаях могут оказаться одинаковых 5 величин, так как тензодатчик 4 реагирует не только на скручивание торсионного элемента 2, но и на изгиб. Это можно сказать и об осевом перемещении корпуса 3 подшипникового узла.

Для измерения реакции корпуса 3 подшипникового узла только по направлению вращения ротора возбуждают при помощи вибратора 5 и датчика 6 резонансные крутильные колебания торсионного элемента 2,

5 скрепленного с корпусом 3 подшипникового узла. Резонансный режим крутильных колебаний осушествляется соединением датчика 6 и вибратора 5 положительной обратной связью через измерительный блок 7.

В связи с этим наружные кольца подшип0 НИКОВ получают угловую скорость (в один полупериод крутильных колебаний скорости внутренних и наружных колец подшипников суммируются, в другой - вычитаются). Частота крутильных колебаний подбирается в несколько раз (например, 5) выше частоты вращения ротора.

Из-за увеличения скорости перекатывания трущихся поверхностей амплитуды составляющих в спектре переменного момента сопротивления вращению от сил, действующих по направлению вращения ротора, повыщаются больше, чем амплитуды составляющих от сил, действующих в других направлениях.

Сравнивая спектры колебаний момента двух измерений в обычном режиме и в режиме крутильных колебаний торсионного элемента 2, определяют составляющие, характерные переменному моменту сопротивления вращения ротора исследуемого подшипникового узла как по направлению вращения ротора, так и по противоположному направлению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки качества подшипников | 1985 |

|

SU1275252A1 |

| Способ контроля качества подшипниковых узлов | 1985 |

|

SU1323894A1 |

| Способ контроля качества сборки подшипниковых узлов | 1986 |

|

SU1388739A1 |

| Устройство для диагностики приборов | 1981 |

|

SU1065713A1 |

| Способ контроля параметров газодинамических подшипниковых узлов | 1986 |

|

SU1361464A1 |

| Способ измерения жесткости подшипникового узла | 1984 |

|

SU1157384A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАДИАЛЬНЫХ СИЛ, ДЕЙСТВУЮЩИХ НА ВРАЩАЮЩИЕСЯ ВАЛЫ В ПОДШИПНИКАХ | 1991 |

|

RU2019802C1 |

| Подшипниковый узел | 1985 |

|

SU1326802A1 |

| УПРУГАЯ ПОДШИПНИКОВАЯ ОПОРА | 2012 |

|

RU2508482C1 |

| ДАТЧИК-ИЗМЕРИТЕЛЬ МАЛЫХ КРУТЯЩИХ МОМЕНТОВ | 1999 |

|

RU2162217C1 |

СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ, включающий измерение момента сопротивления вращению подщипника по углу закручивания торсиона и оценку по измеренному моменту технического состояния подщипников, отличающийся тегл, что, с целью повышения точности оценки технического состояния подшипников путем введения дополнительных колебаний подшипника вокруг оси вращения, при повторном измерении момента сопротивления вращению создают осевые резонансные крутлльиые колебания торсиона и по результатам двух измерений оценивают техническое состояние подшипников. (Л с: со 00 / Фиг.1

| Устройство для измерения момента трения в подшипниках | 1973 |

|

SU495576A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-06-23—Публикация

1984-02-10—Подача