СО 00 00

00 со

Изобретение относится к приборостроению и может быть использовано для контроля качества сборки газодинамических подшипниковых узлов.

Целью изобретения является расширение области применения путем исследования окончательно собранных закрытых газодинамических подшипников

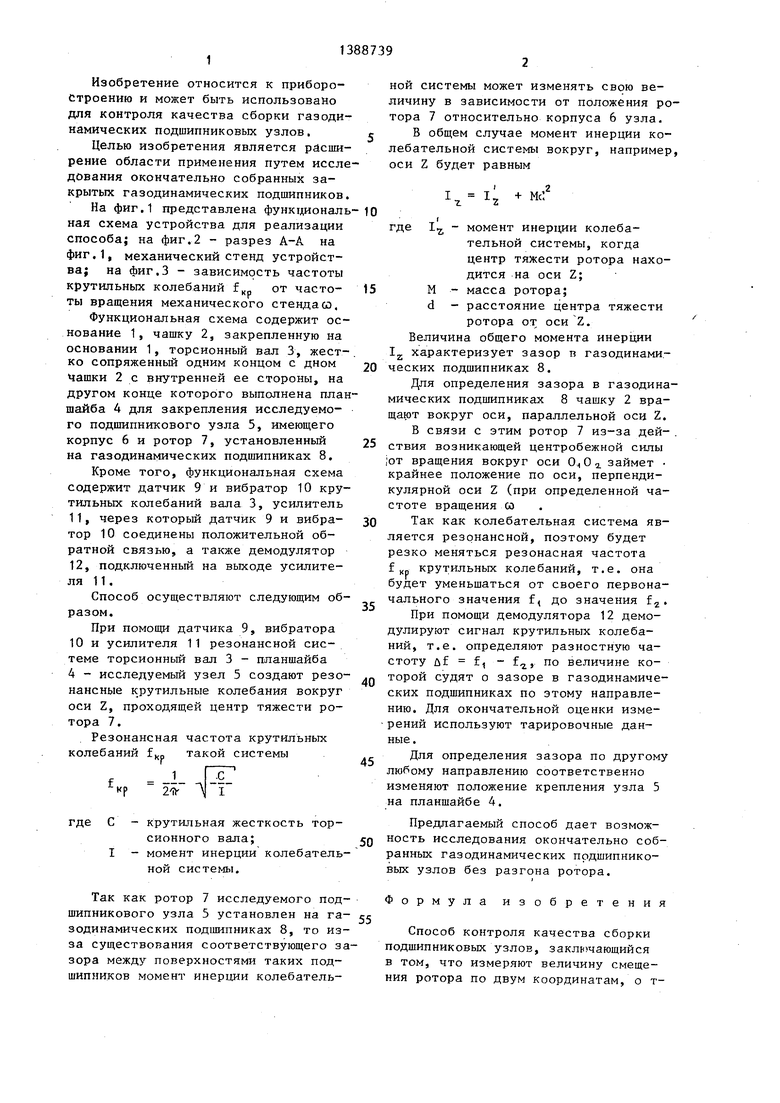

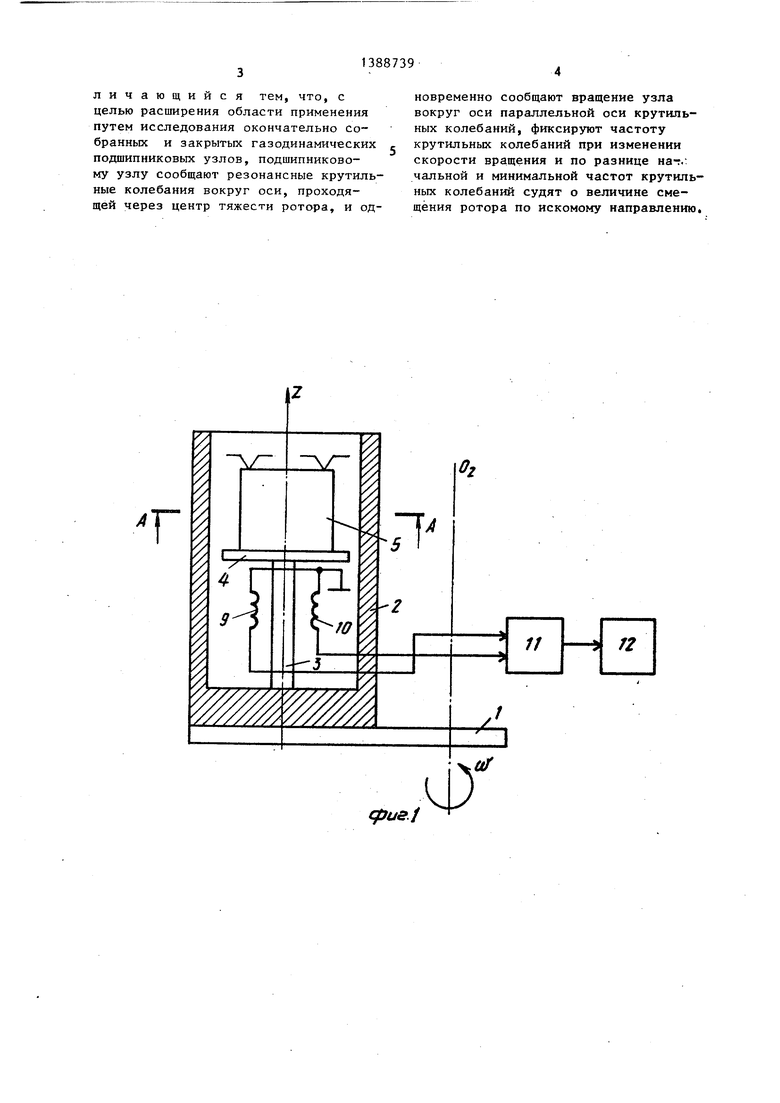

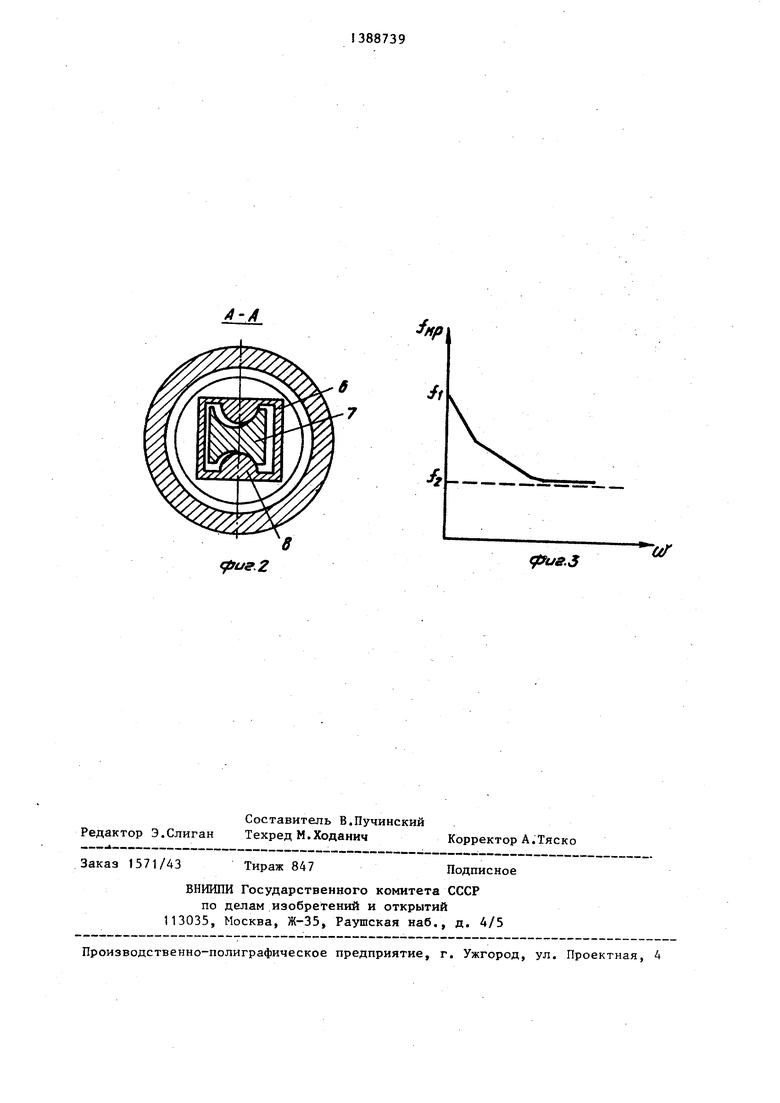

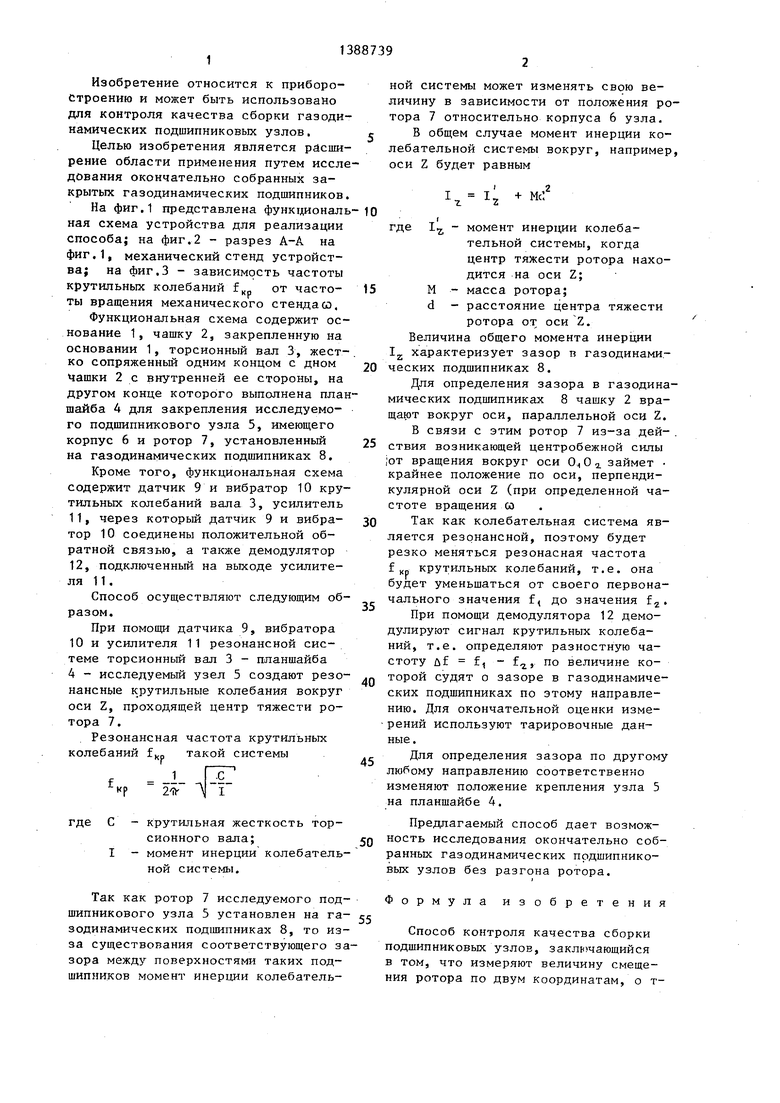

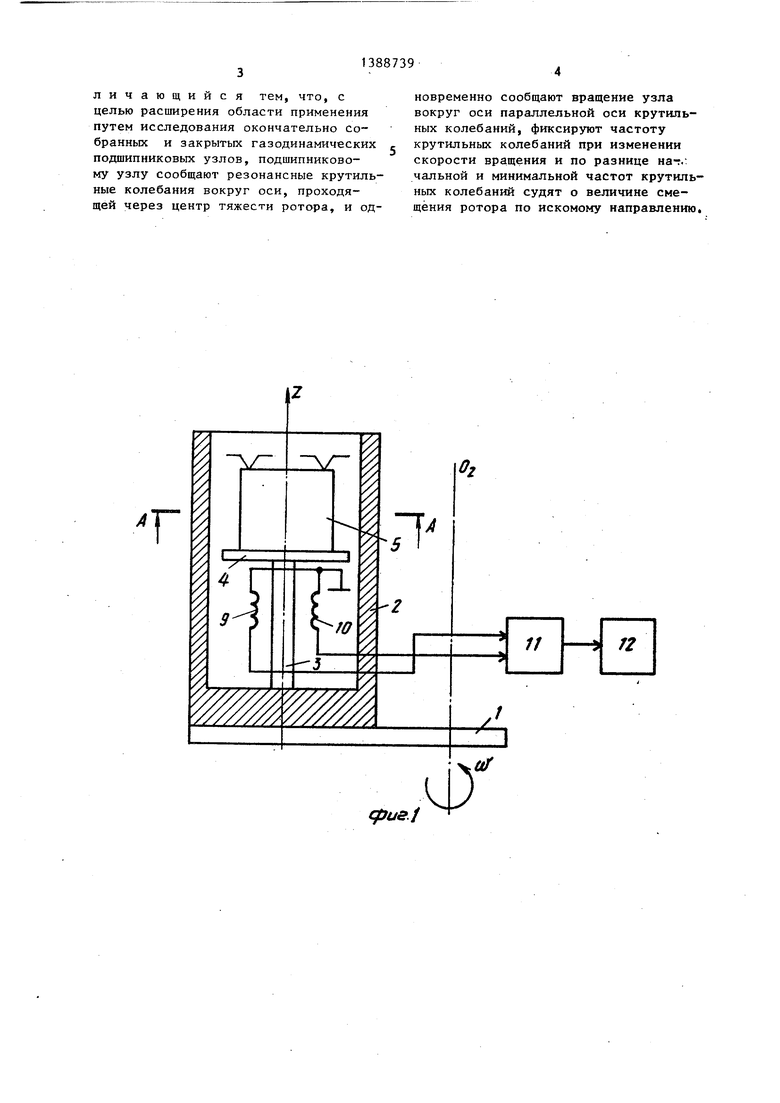

На фиг,1 представлена функциональная схема устройства для реализации способа; на фиг.2 - разрез А-А на фиг.1, механический стенд устройства; на фиг.З - зависимость частоты крутильных колебаний f | от часто- ты вращения механического стенда со.

Функциональная схема содержит основание 1, чашку 2, закрепленную на основании 1, торсионный вал 3, жестко сопряженный одним концом с дном Чашки 2 с внутренней ее стороны, на другом конце которого выполнена плашайба 4 для закрепления исследуемого подшипникового узла 5, имеющего корпус 6 и ротор 7, установленный на газодинамических подшипниках 8.

Кроме того, функциональная схема содержит датчик 9 и вибратор 10 крутильных колебаний вала 3, усилитель

11,через который датчик 9 и вибратор 10 соединены положительной обратной связью, а также демодулятор

12,подключенный на выходе усилителя 1 1 .

Способ осуществляют следующим образом.

При помощи датчика 9, вибратора 10 и усилителя 11 резонансной системе торсионный вал 3 - планшайба 4 - исследуемый узел 5 создают резонансные крутильные колебания вокруг оси Z, проходящей центр тяжести ротора 7.

Резонансная частота крутильных колебаний

такой системы

-кр

где С - крутильная жесткость торсионного вала; I - момент инерции колебательной системы.

Так как ротор 7 исследуемого подшипникового узла 5 установлен на га- зодинамических подшипниках 8, то из- за существования соответствующего зазора между поверхностями таких подшипников момент инерции колебательной системы может изменять свою величину в зависимости от положения ротора 7 относительно корпуса 6 узла.

В общем случае момент инерции колебательной системы вокруг, например, оси Z будет равным

10

15

I -

+ МсГ

5

0

5

0

5

0

5

0

г

где 1 М d

момент инерции колебательной системы, когда центр тяжести ротора находится на оси Z; масса ротора; расстояние центра тяжести ротора от оси Z. Величина общего момента инерции Ig характеризует зазор в газодинамических подшипниках 8.

Дпя определения зазора в газодинамических подшипниках 8 чашку 2 вращают вокруг оси, параллельной оси Z.

В связи с этим ротор 7 из-за дей- . ствия возникающей центробежной силы ;от вращения вокруг оси . займет крайнее положение по оси, перпендикулярной оси Z (при определенной частоте вращения со

Так как колебательная система является резонансной, поэтому будет резко меняться резонасная частота fкр крутильных колебаний, т.е. она будет уменьшаться от своего первоначального значения f, до значения f. При помощи демодулятора 12 демо- дулируют сигнал крутильных колебаний, т.е. определяют разностную частоту uf f, - f, по величине которой судят о зазоре в газодинамических подшипниках по этому направлению. Для окончательной оценки изме- рений используют тарировочные данные .

Для определения зазора по другому любому направлению соответственно изменяют положение крепления узла 5 на планшайбе 4.

Предлагаемый способ дает возможность исследования окончательно собранных газодинамических подшипниковых узлов без разгона ротора.

I

Формула изобретения

Способ контроля качества сборки подшипниковых узлов, заклн)чающийся в том, что измеряют величину смещения ротора по двум координатам, о тличающийся тем, что, с целью расширения области применения путем исследования окончательно собранных и закрытых газодинамических подшипниковьпс узлов, подшипниковому узлу сообщают резонансные крутильные колебания вокруг оси, проходящей через центр тяжести ротора, и одновременно сообщают вращение узла вокруг оси параллельной оси крутильных колебаний, фиксируют частоту крутильных колебаний при изменении скорости вращения и по разнице на-г.: чальной и минимальной частот крутильных колебаний судят о величине смещения ротора по искомому направлению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества подшипниковых узлов | 1985 |

|

SU1323894A1 |

| Способ контроля параметров газодинамических подшипниковых узлов | 1986 |

|

SU1361464A1 |

| Устройство для диагностики приборов | 1981 |

|

SU1065713A1 |

| Способ уравновешивания поплавковых узлов | 1988 |

|

SU1552021A1 |

| Способ оценки качества подшипников | 1985 |

|

SU1275252A1 |

| Способ контроля качества сборки газодинамических подшипниковых узлов | 1987 |

|

SU1423925A1 |

| Способ измерения жесткости подшипникового узла | 1984 |

|

SU1157384A1 |

| Способ оценки технического состояния подшипников | 1984 |

|

SU1163181A1 |

| Комплекс для определения инерционных характеристик с измерительной системой | 2017 |

|

RU2683800C2 |

| Устройство для определения момента инерции деталей | 1980 |

|

SU894376A1 |

Изобретение относится к области приборостроения и. может быть использовано для контроля качества сборки газодинамических подшипниковых уз- лов. Целью изобретения является расширение области применения путем не-, следования окончательно собранных закрытых газодинамических узлов. Способ основан на измерении величины размаха ротора по двум координатам, В процессе измерения подшипниковому узлу сообщают резонансные крутильные колебания вокруг оси, проходящей через центр тяжести ротора. При этом одновременно сообщают вращение узлу вокруг оси, параллельной оси крутильных колебаний. Фиксируют частоту крутильных колебаний при изменении скорости вращения. По разнице начальной и минимальной частот крутильных колебаний судят о величине размаха ротора по искомому направлению. Для окончательной оценки измерений используют тарировочные данные. Для определения зазора по любому направлению изменяют положение крепления подшипникового узла на планшайбе. 3 ил. (Л

Г

У,

i

Л

2

Ог

11

cfjusi

и)

А-А

tfnje.2

А- Уг

уУи8.3

| Пинегин С.В., Табачников Ю.Б., Силенков И.Е | |||

| Статические и дилами- ческие характеристики газостатических опор | |||

| М.: Наука, 1982, с.217-222. |

Авторы

Даты

1988-04-15—Публикация

1986-09-25—Подача