Известно, что аппараты с движущейся огнеупорной насадкой для пиролиза углеводородных газов с целью получения непредельных газов более производительны и приводят к более высоким выходам продукции против трубчатых печей. Эта вызывает потребность разработки новых более совершенных конструкций анпаратов для пиролиза с движущейся насадкой.

Описываемый реактор для пиролиза углеводородов с подвижным твердым теплоносителем имеет размещение зон пиролиза, регенерации и нагрева насадки друг над другом и отличается тем, что реакционному пространству придана форма щели с целью обеспечения равномерного схода насадки и равномерного прохождения газа через ее слой.

Для создания одинаковых условий по сходу насадки применяются разгрузочные устройства.

В зоне реакции применено противоточное движение газа и насадки, а в зОНе регенерации и нагрева-движение в поперечном токе.

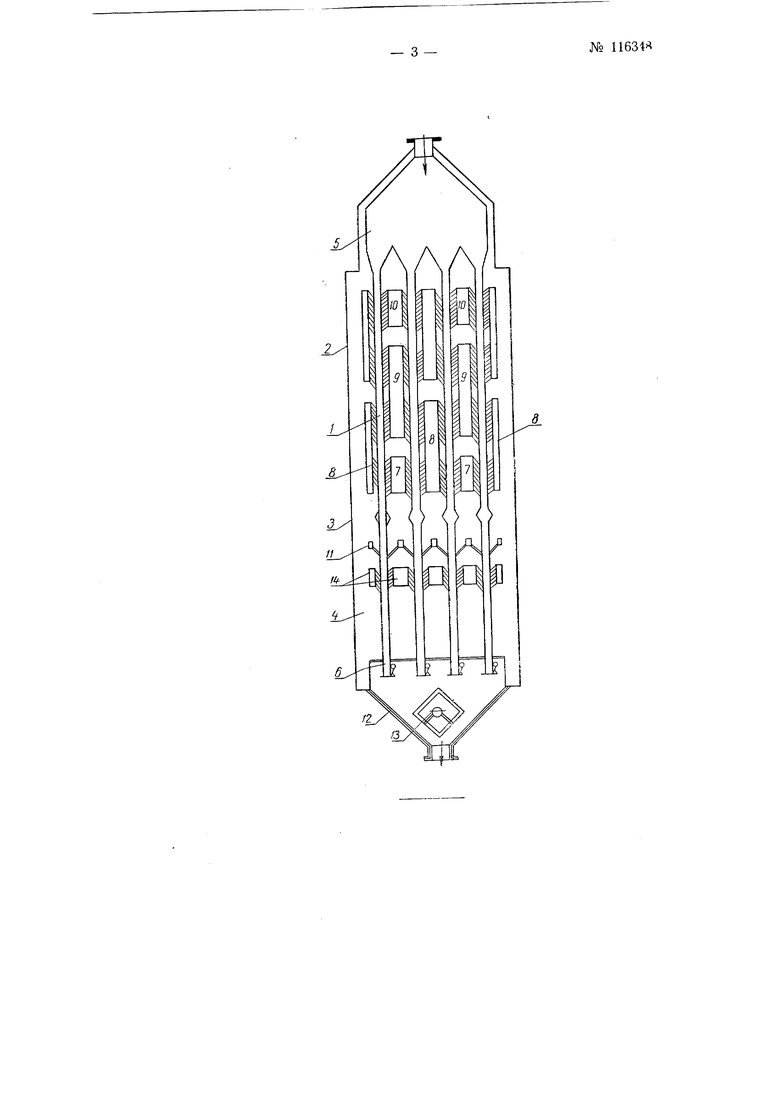

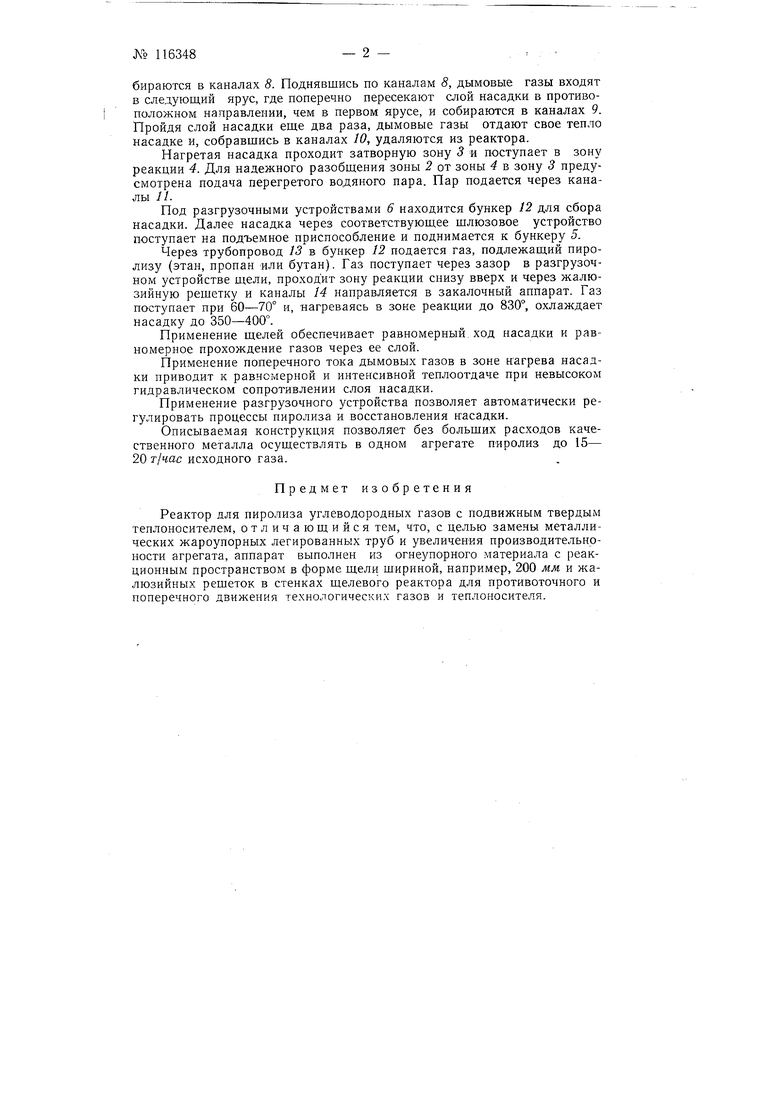

Реактор представляет собой колонну прямоугольного сечения (см. чертеж), выложенную из огнеупорных материалов, имеющую металлический герметический кожух .В реакторе расположено несколько вертикальных щелей 1. По высоте реактор разделяется на три зоны: зону регенерации и нагрева насадки 2, затворную зону 3 и зону реакции 4. В зону 2 поступает насадка из бункера 5. Вследствие работы разгрузочных устройств 6 происходит движение насадки (твердого теплоносителя) сверху вниз, в зоне регенерации происходит нагрев насадки до 950°. В качестве нагревательного агента используются дымовые газы, содержащие некоторое количество О2, который выжигает углерод, отложившийся на поверхности насадки. Ввод дымовых газов в 3o.iv 2 осуществляется по каналам 7. Из каналов 7 через жалюзийные решетки, дымовые газы проходят в поперечном токе слой движущейся насадки п соЛЬ 116348- 2 -, , .

бираются в каналах 8. Поднявшись по каналам 5, дымовые газы входят в следующий ярус, где поперечно пересекают слой насадки в противоположном направлении, чем в первом ярусе, и собираются в каналах 9. Пройдя слой насадки еще два раза, дымовые газы отдают свое тепло насадке и, собравшись в каналах 10, удаляются из реактора.

Нагретая насадка проходит затворную зону 5 и поступает в зону реакции 4. Для надежного разобщения зоны 2 от зоны 4 в зону 3 предусмотрена подача перегретого водяного пара. Пар подается через каналы 11.

Под разгрузочными устройствами 6 находится бункер 12 для сбора насадки. Далее насадка через соответствующее щлюзовое устройство поступает на подъемное приспособление и поднимается к бункеру 5.

Через трубопровод 13 в бункер 12 подается газ, подлежащий пиролизу (этан, пропан «ли бутан). Газ поступает через зазор в разгрузочном устройстве щели, проходит зону реакции снизу вверх и через жалюзийную решетку и каналы 14 направляется в закалочный аппарат. Газ поступает при 60-70° и, нагреваясь в зоне реакции до 830, охлаждает насадку до 350-400°.

Применение щелей обеспечивает равномерный, ход насадки и равномерное прохождение газов через ее слой.

Применение поперечного тока дымовых газов в зоне н агрева насадки приводит к равномерной и интенсивной теплоотдаче при невысоком гидравлическом сопротивлении слоя насадки.

Применение разгрузочного устройства позволяет автоматически регулировать процессы пиролиза и восстановления насадки.

Описываемая конструкция позволяет без больщих расходов качественного металла осуществлять в одном агрегате пиролиз до 15- 20 т/час исходного газа.

Предмет изобретения

Реактор для пиролиза углеводородных газов с подвижным твердым теплоносителем, отличающийся тем, что, с целью замены металлических жароупорных легированных труб и увеличения производительноности агрегата, аппарат выполнен из огнезпорного материала с реакционным пространством в форме щели шириной, например, 200 мм и жалюзийных решеток в стенках щелевого реактора для противоточного и поперечного движения технологических газов и теплоносителя.

ЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конверсии углеводородных газов под давлением и печь для осуществления этого способа | 1958 |

|

SU119174A1 |

| Способ пиролиза углеводородного сырья | 1961 |

|

SU144836A1 |

| Вертикальная непрерывно-действующая камерная печь для термической переработки твердых топлив | 1957 |

|

SU122473A1 |

| Реактор для пиролиза углеводородов | 1958 |

|

SU117201A1 |

| Печь для термической переработки твердых горючих ископаемых | 1933 |

|

SU42026A1 |

| Комбинированная регенеративная коксовальная печь | 1934 |

|

SU42027A1 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2002 |

|

RU2224195C2 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

j

3

t

«44R

(

Авторы

Даты

1958-01-01—Публикация

1958-04-30—Подача