Изобретение относится к устройствам для термообработки материала (кускового, гранулированного, брикетированного или их смесей) перед его загрузкой во вращающуюся печь.

Известен шахтный теплообменник вращающейся печи для термообработки гранулированного и сыпучего материала, содержащий вертикальную шахту, подвижные стенки типа жалюзи, выполненные на стороне отбора теплоносителя, сплошные стенки, камеры подвода и отвода теплоносителя с разновысокими наклонными днищами, загрузочные и разгрузочные устройства, при этом распределительные каналы газохода подвода теплоносителя расположены выше линии естественного откоса материала (Заявка на патент RU 95116896/03 с приоритетом от 04.10.95, F 27 D 1/00, Б. "Изобретения", 1997, 30, ч.1, с. 115, опубл. 27.10.97).

В данном теплообменнике теплоноситель на всех ярусах его подачи в слой материала поступает с одной стороны по ходу материала, что приводит к неоднородности термообработки материала по ширине слоя. Выполнение теплообменника одноветьевым по ходу материала увеличивает его основные лимитирующие габариты либо длину камер подвода и отвода теплоносителя, либо высоту теплообменника из-за необходимости организации большого количества ярусов, а в конечном счете ограничивает количество дымовых газов, которые можно пропускать через теплообменник. Кроме того, корпус теплообменника выполнен прямоугольным, что приводит к необходимости установки в узле выгрузки нескольких толкателей - разгрузителей при длине камер подвода и отвода теплоносителя, соответствующей практическим нуждам.

Известен также шахтный теплообменник вращающейся печи для термообработки кускового, гранулированного или брикетированного материала, содержащий вертикальную шахту, стенки типа "жалюзи", выполненные на стороне отбора теплоносителя, полости подвода теплоносителя, расположенные выше уровня естественного откоса материала по ярусам теплообменника в шахматном порядке, и полости отвода теплоносителя, включая центральную полость, образованную двумя жалюзийными стенками. Шахтный теплообменник выполнен двухветьевым, с трапецеидальным корпусом, центральной полостью отвода теплоносителя в виде "елки". Его полости подвода теплоносителя и/или узел разгрузки снабжены горелочными устройствами (Патент RU 2145696 С1, опубл. 20.02.2000, F 27 В 7/34).

Жалюзийные стенки, образующие центральную полость данного теплообменника, представляют собой сложную металлическую конструкцию, работающую в тяжелых температурных условиях. В результате ограничиваются предельно допустимые температуры применения устройства, снижается его эксплуатационная надежность при высоких температурах. Качественное сжигание топлива в полостях подвода теплоносителя и/или узле разгрузки затрудняется поступающими в них из печи дымовыми газами, имеющими низкое содержание кислорода и тормозящими процессы горения.

Задачей, на решение которой направлено изобретение, является повышение эксплуатационной надежности шахтного теплообменника, допустимых температур термообработки в нем материалов, снижение стоимости конструкции.

Поставленная задача решается за счет того, что шахтный теплообменник вращающейся печи для термообработки материалов перед подачей в печь, содержащий профилированную шахту, сплошные или сплошные и жалюзийные стенки, сводовые перекрытия, узлы загрузки и выгрузки материала, полости подвода теплоносителя, расположенные выше уровня естественного откоса материала, и полости отвода теплоносителя, имеет по меньшей мере одну полость отвода теплоносителя, образованную сводовым перекрытием и сплошной стенкой и расположенную выше уровня естественного откоса материала, при этом полости отвода теплоносителя расположены не менее чем в двух ярусах по высоте шахты.

Описанная конструкция теплообменника снимает температурные ограничения, связанные с применением системы отвода газов с использованием жалюзийных стенок, обеспечивает возможность отбора газов, имеющих более высокую температуру, что повышает допустимую температуру термообработки. Повышается также эксплуатационная надежность и снижается стоимость теплообменника.

Кроме того, корпус теплообменника выполнен в виде двух трапецеидальных фигур с общим основанием, что обеспечит упрощение конструкции узла загрузки и повысит суммарный рабочий объем на единицу площади застройки, занимаемого теплообменником, в котором осуществляется теплообмен газов с материалом, а следовательно, к повышению эффективности работы теплообменника с точки зрения глубины утилизации тепла отходящих газов.

В ярусах шахты, где температура отбираемых газов не превышает уровня, требуемого для надежной эксплуатации металлической конструкции, по крайней мере, одна полость отбора образована сводовым перекрытием, жалюзийной и сплошной стенками.

Расположение полостей подвода и отвода теплоносителя по ярусам шахты в шахматном порядке обеспечит разнонаправленное движение газов в слое, способствующее равномерной термообработке материала.

Снабжение по меньшей мере одной полости подвода теплоносителя горелочными устройствами автономного отопления позволяет повысить температуру горения без загазованности среды печными газами, обеспечить минимизацию недожога топлива, улучшить регулируемость процесса термообработки.

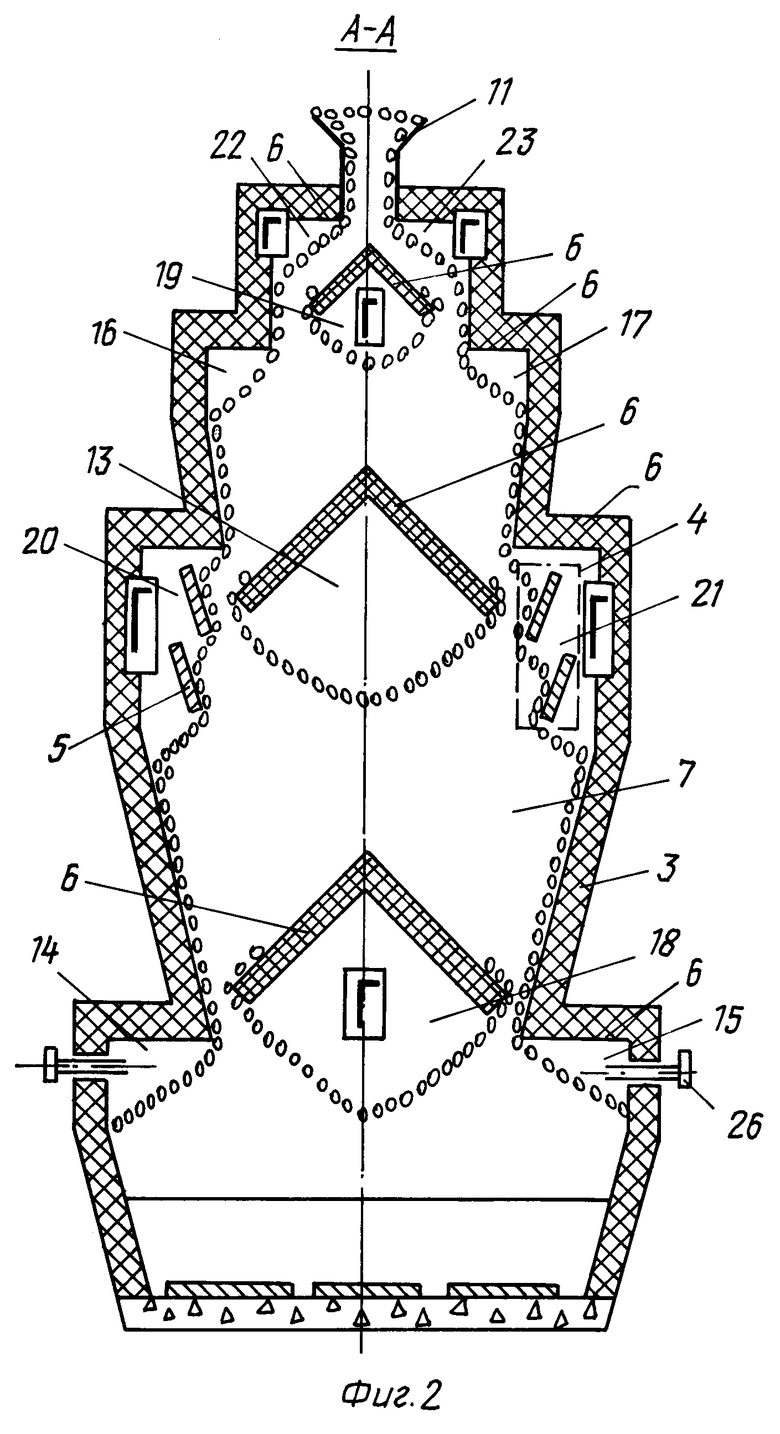

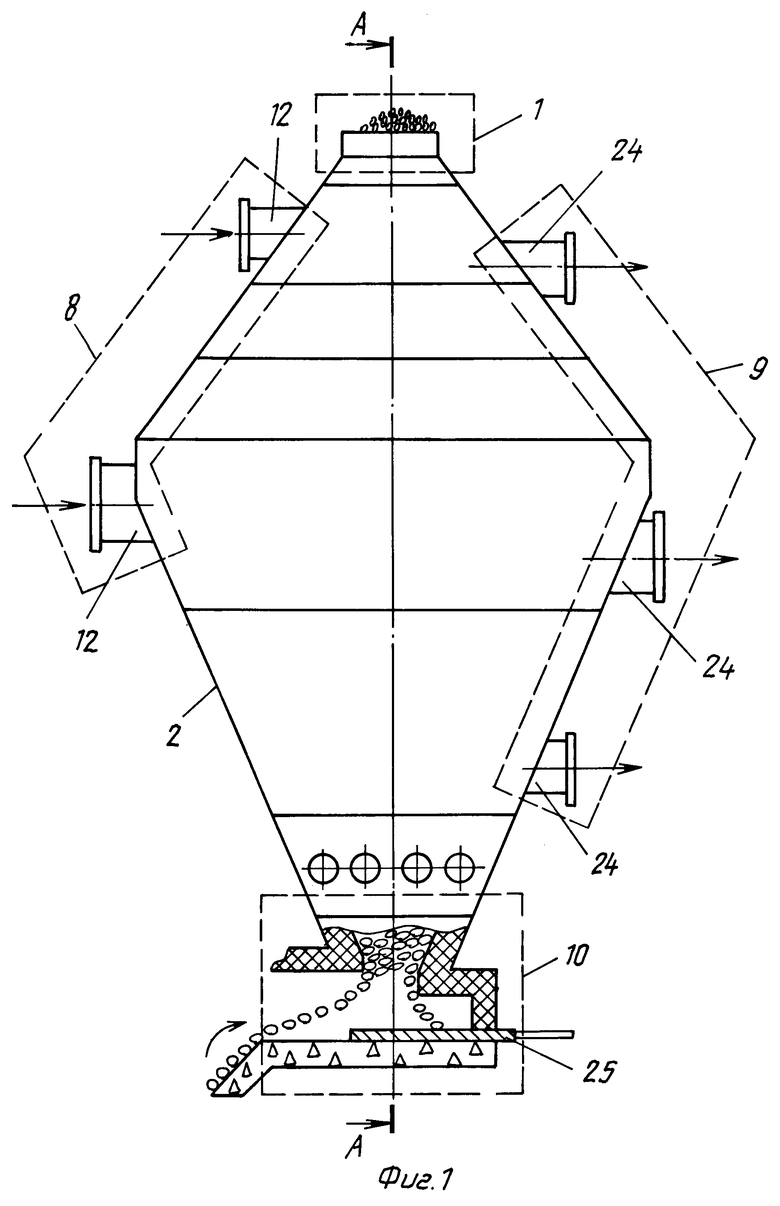

Сущность изобретения поясняется чертежами, где на фиг.1 представлен общий вид шахтного теплообменника вращающейся печи; на фиг.2 - его вертикальный разрез.

Шахтный теплообменник включает в себя узел загрузки сырого материала 1, профилированную футерованную шахту 2 со сплошными стенками 3, около которых установлены жалюзийные стенки 4 из жаропрочных полок 5, и сводовыми перекрытиями 6, установленными в центральной и боковой частях шахты 2, которые формируют требуемый профиль слоя материала 7, систему подвода 8 и отвода 9 газов, узел выгрузки 10. Корпус футерованной шахты 2 выполнен в виде двух трапецеидальных фигур с общим основанием.

Узел загрузки сырого материала 1 снабжен загрузочной воронкой 11.

Система подвода теплоносителя (газа) 8 включает газоходы подвода теплоносителя 12 и полости подвода теплоносителя - одну центральную 13, образованную сводовым перекрытием 6, сплошными стенками 3 шахты 2 и расположенную выше уровня естественного откоса материала 7, и четыре боковые 14, 15, 16, 17, образованные сводовыми перекрытиями 6 и стенками 3 шахты 2, расположенные выше уровня естественного откоса материала 7.

Система отвода отработанного теплоносителя (газов) 9 включает полости отвода теплоносителя - две центральные 18, 19 и четыре боковые 20, 21, 22 и 23, соединенные с отводящими газоходами 24.

Полости отвода теплоносителя 18-23 расположены по ярусам теплообменника в шахматном порядке.

Центральные полости отвода теплоносителя 18, 19 образованы сводовыми перекрытиями 6 и сплошными стенками 3 шахты 2.

Боковые полости отвода теплоносителя 20, 21 образованы сводовыми перекрытиями 6, жалюзийными стенками 4, сплошными стенками шахты 2 и расположены выше уровня естественного откоса материала 7. Боковые полости отвода теплоносителя 22, 23 образованы сводовыми перекрытиями 6, сплошными стенками 3 шахты 2 и расположены выше уровня естественного откоса материала 7.

Узел выгрузки материала 10 снабжен толкателем-разгрузителем 25.

Полости подвода теплоносителя нижнего яруса 14,15 выполнены с горелками автономного отопления 26.

Шахтный теплообменник работает следующим образом.

Сырой материал 7 подают в узел загрузки 1, откуда он поступает в рабочий объем шахтного теплообменника, где производят его нагрев с сопутствующими технологическими процессами (сушка, прокаливание). На выходе из него горячий материал 7 толкателем-разгрузителем 25 подают во вращающуюся печь.

Поступающие в полости подвода теплоносителя 13, 14, 15, 16, 17 газы однократно, но в разных направлениях просасываются через слой материала 7.

В нижней части теплообменника, где расположены полости подвода теплоносителя 14, 15, теплоноситель образуется за счет сжигания природного газа горелками 26. Дымовые газы из вращающейся печи по газоходам 12 поступают в полости подвода теплоносителя 13, 16, 17 и засасываются через узел выгрузки 10.

Отработанные газы собираются в полостях отвода теплоносителя, расположенных в четыре яруса по высоте шахты: на четвертом верхнем ярусе в боковых полостях 22, 23, на третьем ярусе - в центральной полости 19, на втором ярусе - в боковых полостях 20, 21, на первом ярусе - в центральной полости 18. Затем все газы поступают через локальные газоходы в общий отводящий газоход и направляются на газоочистку.

Описанный теплообменник позволяет реализовать четырехъярусный по высоте шахты отбор теплоносителя при повышенных температурах через полости отвода упрощенной конструкции, что повышает надежность рассматриваемого устройства, снижает его стоимость и расширяет технологические возможности агрегата, в частности обеспечивает возможность плавного нагрева на начальной стадии, требуемого при термообработке влажного брикетированного или гранулированного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

| ШАХТНАЯ ПЕЧЬ | 1991 |

|

RU2024808C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 1992 |

|

RU2066818C1 |

| Секционная печь | 1979 |

|

SU851048A1 |

| ПЕЧЬ | 1991 |

|

SU1802591A1 |

| ШАХТНАЯ ПЕЧЬ | 1990 |

|

RU2034215C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

| ШАХТНАЯ ПЕЧЬ С ПЕРЕКРЕСТНОЙ ПОДАЧЕЙ ТЕПЛОНОСИТЕЛЯ | 1990 |

|

RU2043590C1 |

| ШАХТНАЯ ПЕЧЬ С ПЕРЕКРЕСТНОЙ ПОДАЧЕЙ ТЕПЛОНОСИТЕЛЯ | 1989 |

|

RU2024804C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЛИ СТАЛИ ИЗ ЖЕЛЕЗООКИСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2361927C1 |

Изобретение относится к области металлургии, конкретно к устройствам для термообработки материала перед его загрузкой во вращающуюся печь. Устройство содержит профилированную шахту, сплошные или сплошные и жалюзийные стенки, сводовые перекрытия, узлы загрузки и выгрузки материала, полости подвода теплоносителя, расположенные выше уровня естественного откоса материала, и полости отвода теплоносителя, при этом, по крайней мере, одна полость отвода теплоносителя образована сводовым перекрытием и сплошной стенкой и расположена выше уровня естественного откоса материала, и полости отвода теплоносителя расположены не менее чем в двух ярусах по высоте. Корпус теплообменника может быть выполнен в виде двух трапецеидальных фигур с общим основанием, по крайней мере, одна полость отвода образована сводовым перекрытием, жалюзийной и сплошными стенками, полости подвода и отвода теплоносителя расположены по ярусам теплообменника в шахматном порядке, по крайней мере, одна полость подвода теплоносителя снабжена горелочными устройствами автономного отопления. Использование изобретения обеспечивает повышение эксплуатационной надежности шахтного теплообменника. 4 з.п.ф-лы, 2 ил.

| ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1999 |

|

RU2145696C1 |

| RU 95116896 A, 27.10.1997 | |||

| Шахтный теплообменник | 1988 |

|

SU1567855A1 |

| Шахтный теплообменник | 1973 |

|

SU465537A1 |

| Устройство для подогрева и частичного кальцинирования кугкового материала | 1979 |

|

SU972203A1 |

Авторы

Даты

2004-02-20—Публикация

2002-03-19—Подача