Изобретение относится к технике очистки зерновых и гранулированных материалов от пыли и волокнистых примесей и может быть использовано в установке пневмотранспорта этих материалов.

Известно устройство для отделения продукта от примесей, включающее корпус с тангенциальным патрубком для ввода исходного материала, патрубки для вывода примесей и очищенного продукта l1,

Недостатком известного устройства является низкая эффективность отделения примесей, так как пыль и j волокнистые примеси в потоке инерционными силами и турбулентными вихрями частично переносятся в продукт, а с увеличением концентрации продукта - в транспортируемом,поток .образуются сгустки из частиц продукта и примесей, которые выходят из потока не разделяясь.

Наиболее близким по технической супрости и достигаемому результату к предлагаемому является устройство включающее корпус, тангенциальный патрубок для ввода исходного материала, патрубок для вывода примесей, приемник очищенного материала, закрепленную в корпусе и сопряженную с ним и входным патрубком дугообразную пластину с шарнирно закрепленной на ней шторкой и фиксатором положения шторки относительно оси шарнира 2j,

, Недостатком известного устройства является то, что при повышенных концентрациях частиц падает не сущая способность потока при его расширении в корпусе, тяжелые сгуст примеси вместе с гранулятом выпадают из вращающегося потока и забивают щелевое отверстие,вследствие чего часть гранулированного продукта выносится в патрубок для вывода примеси. При увеличении же щелевого отверстия между диском и корпусом т желые сгустки из гранулята и примеси проникают в сборник чистого продукта.

Цель изобретения - увеличение стцени очистки зерновых и гранулированных материалов от волокнистых и пылевидных примесей за счет регулировки аэродинамического релдама пр переменных расходных концентрациях исходного материала.

Поставленная цель достигается тем, что устройство для очистки зерновых и гранулированных материалов от примесей, включающее корпус, тангенциальный патрубок для ввода исходного материала, патрубок для вызода примесей, приемник очищенного материала, закрепленную в корпусе и сопряженную с ним и входным патрубком ду ообразную пластину с шар- нирно закрепленной на ней шторкой и фиксатором положения шторки относительно оси шарнира, снабжено усеченным коническим отражателем, установленньм большим основанием по ходу движения очищенного материала с возможностью перемещения по вертикали, полкой, расположенной на шторке со стороны отражателя, а корпус выполнен в виде улитки, шторка выполнена в виде части цилиндрической поверхности , причем высота шторки и ширина полки уменьшаются с увеличением расстояния от оси шарнира к оси корпуса.

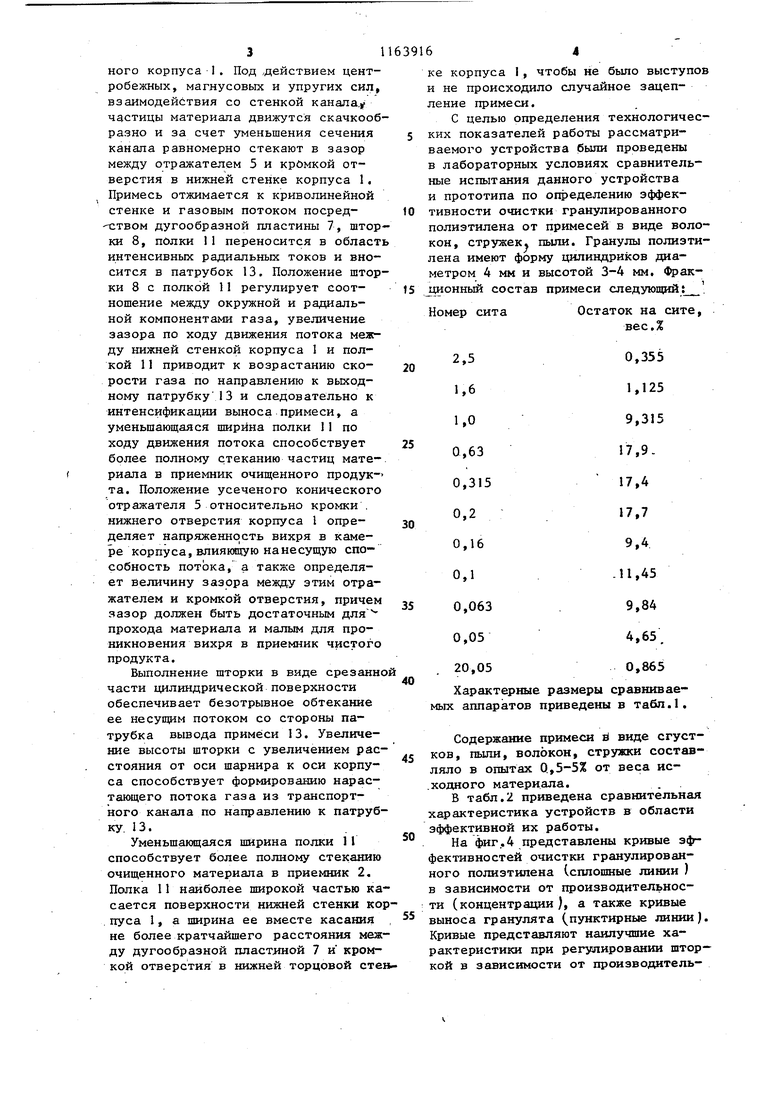

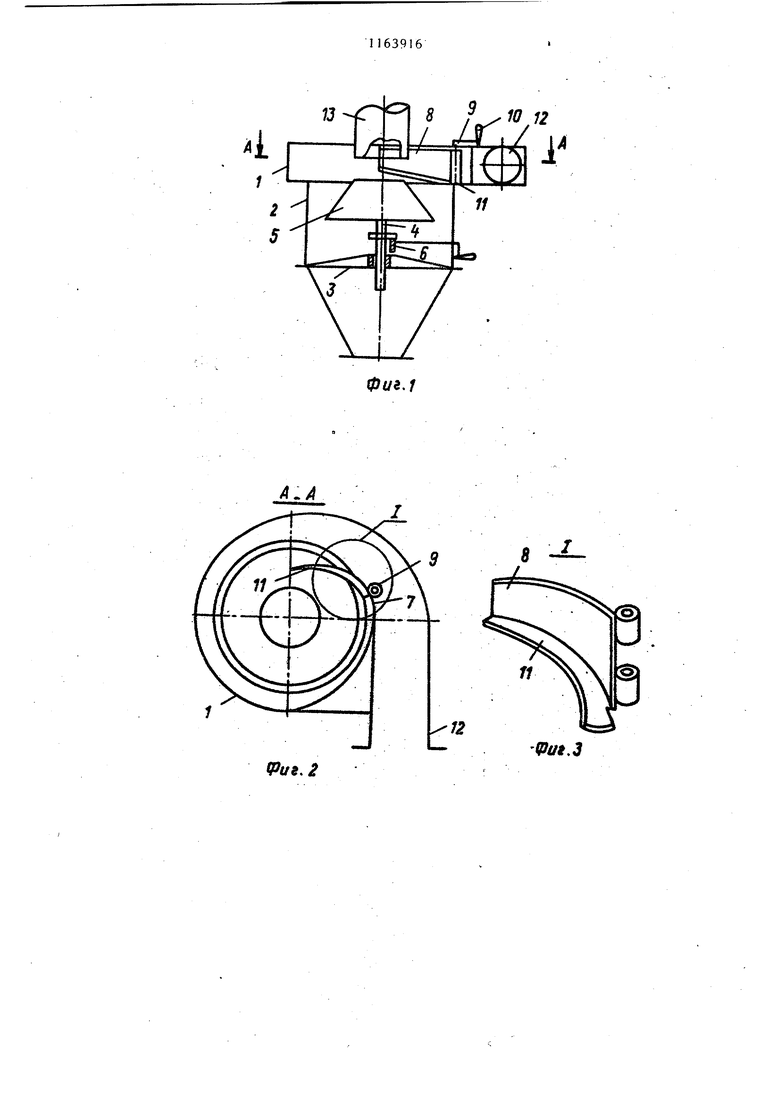

На фиг. приведено устройство, вертикальный разрез; на фиг.2 - разрез А-А на фиг.I; на фиг.З - узел 1 на фиг.2; на фиг.4 - результаты сравнительных испытаний прототипа и предлагаемого устройства.

Устройство состоит из улиточного корпуса 1, приемника очищенного продукта 2, закрепленного на нижней

стенке корпуса 1. В приемнике 2 закреплена коническая втулка 3, в которую вставлен аток 4. В отверстии нижней стенки корпуса 1 установлен конический отражатель 5, соединен- .

ный со штоком 4 и механизмом 6 для

перемещения отражателя в вертикальном направлении. К нижней и верхней торцовым стенкам корпуса 1 прикреплена дугообразная пластина 7, конец

которой щарнирро соединен со шторкой 8, неподвижно закрепленной на стержне 9, с рукояткой 10, расположенной вне корпуса. К нижней части шторки 8 прикреплена полка 11.

Для ввода исходного продукта установлен патрубок П, а для вывода примесей - патрубок 12.

Устройство для очистки зерновых и гранулированных материалов от примесей работает следующим .образом.

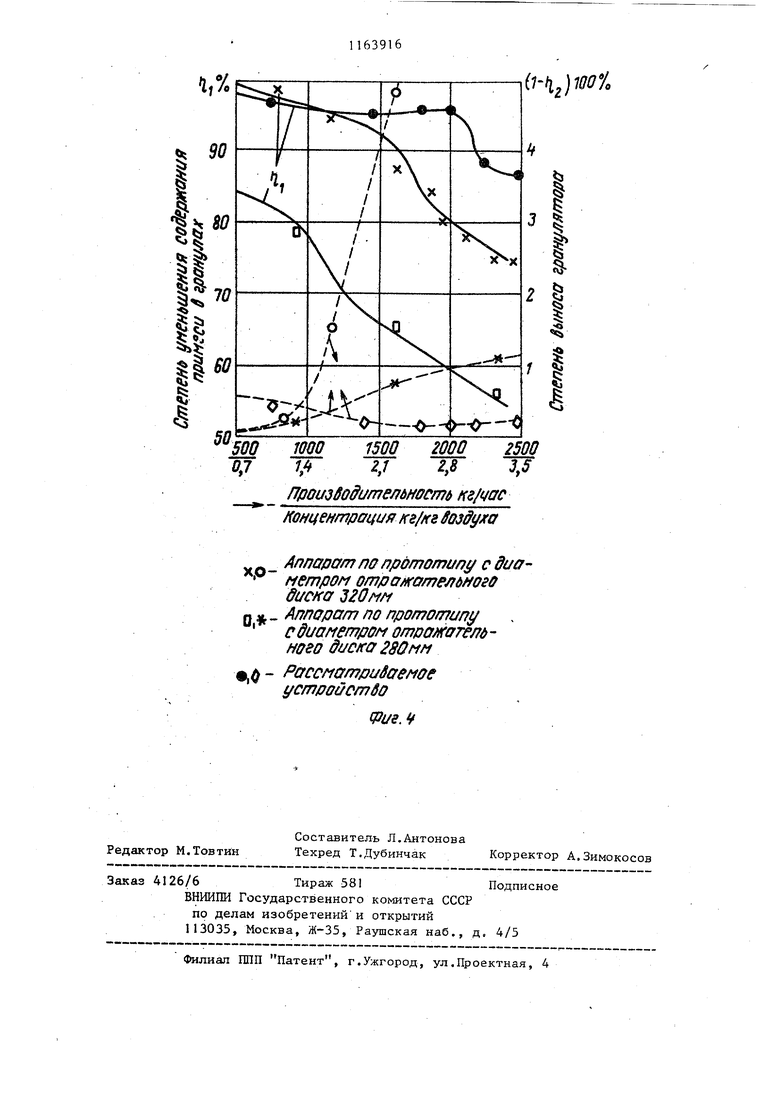

Транспортируемый материал с примесью поступает в патрубок 12 и затем в криволинейный канал улиточ3ного корпуса 1. Под действием центробежных, магнусовых и упругих сил, взаимодействия со стенкой канала,|р частицы материала движутся скачкооб разно и за счет уменьшения сечения канала равномерно стекают в зазор между отражателем 5 и крОмкой отверстия в нижней стенке корпуса 1. Примесь отжимается к криволинейной стенке и газовым потоком посред-ством дугообразной пластины 7, штор ки 8, пОлки 11 переносится в област интенсивных радиальных токов и вносится в патрубок 13, Положение штор ки 8 с полкой 11 регулирует соотношение между окружной и радиальной компонентами газа, увеличение зазора по ходу движения потока между нижней стенкой корпуса I и полкой 11 приводит к возрастанию скорости газа по направлению к выходному патрубку13 и следовательно к интенсификации выноса примеси, а уменьшающаяся ширина полки 11 по ходу движения потока способствует более полному стеканию частиц материала в приемник очищенного продукта. Положение усеченого конического отражателя 5 относительно кромки . нижнего отверстия корпуса I определяет напряженнсэсть вихря в камере корпуса, влияющую нанесущую способность потока, а также определяет величину зазора между этим отражателем и кромкой отверстия, причем зазор должен быть достаточным для прохода материала и малым для проникновения вихря в приемник чистого продукта. Выполнение шторки в виде срезанн части цилиндрической поверхности обеспечивает безотрывное обтекание ее несущим потоком со стороны патрубка вывода примеси 13. Увеличение высоты шторки с увеличением рас стояния от оси шарнира к оси корпуса способствует формированию нарастающего потока газа из транспортного канала по направлению к патруб ку. 13. Уменьшакяцаяся ширина полки 1 1 способствует более полному стеканию очищенного материала в приемник 2. Полка 11 наиболее широкой частью ка сается поверхности нижней стенки ко .пуса 1, а ширина ее вместе касания не более кратчайшего расстояния меж ду дугообразной пластиной 7 и кромкой отверстия в нижней торцовой сте ке корпуса 1, чтобы не было выступов и не происходило случайное зацепление примеси. С целью определения технологических показателей работы рассматриваемого устройства были проведены в лабораторных условиях сравнительные испытания данного устройства и прототипа по определению эффективности очистки гранулированного полиэтилена от примесей в виде волокон, стружек, пыли. Гранулы полиэтилена имеют форму цилиндриков диаметром 4 мм и высотой 3-4 мм. ФракционньЕй состав примеси следующий; Остаток на сите, Номер сита вес.% 9,315 17,9. 17,4 17,7 9,4 .11,45 20,050,865 Характерные размеры сравниваемых аппаратов приведены в та6л.1. Содержание примеси и виде сгустков, пыли, волокон, стружки составляло в опытах 0,5-5% от веса ис.ходного материала. В табл.2 приведена сравнительная характеристика устройств в области эффективной их работы. На фиг.4 представлены кривые эф фективностей очистки гранулированного полиэтилена (сплошные линии ) в зависимости от производительности (концентрации), а также кривые выноса гранулята (пунктирные линии). Кривые представляют наилучшие характеристики при регулировании шторкой в зависимости от производитель-

56

ности аппаратов (концентрации в транс-риалов от примесей позволит произпортном потоке материш1а). ;водить процесс очистки материалов

Применение устройства для очист-с высокой степенью эффективноки зерновых и гранулированных мате-.j сти.

.1163916.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки зерновых и гранулированных материалов от примесей | 1984 |

|

SU1256816A1 |

| Устройство для очистки зерновых и гранулированных материалов от пыли и волокнистых примесей | 1982 |

|

SU1020166A1 |

| Устройство для очистки зерновых и гранулированных материалов от примесей | 1987 |

|

SU1532090A2 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2255817C1 |

| ЗЕРНОАСПИРАТОР | 2017 |

|

RU2671382C1 |

| БАШЕННЫЙ РЕАКТОР ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД | 1994 |

|

RU2081851C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПУХОПЕРОВОГО МАТЕРИАЛА | 2010 |

|

RU2417940C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2000 |

|

RU2198040C2 |

| Зерноочистительный шнековый транспортер | 2020 |

|

RU2732941C1 |

| ЗЕРНООЧИСТИТЕЛЬНАЯ МАШИНА | 2004 |

|

RU2280514C1 |

УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗЕРНОВЫХ И ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ ОТ ПРИМЕСЕЙ, включающее корпус, тангенциальный патрубок для ввода исходного материала, патрубок для вывода примесей, приемник очищенного материала, закрепленную в корпусе и сопряженную с ним и входным патрубком дугообразную пластину с шарнирно закрепленной на ней шторкой и фиксатором положения шторки относительно оси шарнира, отличающееся тем, что, с целью увеличения степени очистки зерновых и гранулированных материалов от волокнистых и пылевидных примесей за счет регулировки аэродинамического режима при переменных расходных концентрациях исходного материала, устройство снабжено усеченным коническим отражателем, установленным большим основанием по ходу движения очищенного материала, с возможностью перемещения по вертикали полкой, расположенной на шторке со стороны отра(Л жателя, а корпус выполнен в виде улитки, шторка выполнена в виде части цилиндрической поверхности причем высота шторки и ширина полки i уменьшаются с увеличением расстояния от оси шарнира к оси корпуса. Од со со

Диаметр цилиндрического корпуса, мм

Диаметр отверстия в нилсней стенке улиточного корпусаВысота корпуса аппарата Отражатели мм

диск

усеченный конус Сб.диам.) X (м.диам.) х X(высота )

Диаметр выходного патрубка, мм .

Диаметр, входного патрубка и его характеристики

Производительность

по грануляту, кг/ч

Расход воздуха,

Вынос гранулята, %

Эффективность очистки, %

Сопротивление, КПа

295 105

290x110x10

150

100

Распределенный Сосредоточенный

Т а б л и ц а 2

500-2000

500-600

0,6-0,2

95-96 1,5-1,8

13

/

/ 14

0Ui.J

Аппарат по лрототипу сдиаХ.О nempOfi отро/ сотелдногб диска 320M/i

Аппарат по прототипу сдиаметронотражагелдного диаса 280fifi

PaccfiampuSae/iae устрос/ошдо

Vus. у

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для очистки зерновых и гранулированных материалов от пыли и волокнистых примесей | 1982 |

|

SU1020166A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-06-30—Публикация

1983-08-05—Подача