±

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки зерновых и гранулированных материалов от примесей | 1984 |

|

SU1256816A1 |

| Устройство для очистки зерновых и гранулированных материалов от примесей | 1983 |

|

SU1163916A1 |

| АППАРАТ ДЛЯ ИЗВЛЕЧЕНИЯ ПРИМЕСИ ИЗ ГАЗА | 2015 |

|

RU2606441C1 |

| Устройство для очистки зерновых и гранулированных материалов от пыли и волокнистых примесей | 1982 |

|

SU1020166A1 |

| ПЫЛЕОТДЕЛИТЕЛЬ | 2009 |

|

RU2397800C1 |

| Способ сепарации из воздушного потока наэлектризованной полимерной примеси | 1987 |

|

SU1554985A1 |

| ПЫЛЕОТДЕЛИТЕЛЬ | 2007 |

|

RU2325953C1 |

| Устройство для очистки зерна | 1985 |

|

SU1286302A1 |

| Устройство для пневматического разделения сыпучих материалов | 1989 |

|

SU1651998A1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2009 |

|

RU2394629C1 |

Изобретение относится к технике для очистки зерновых и гранулированных материалов от пыли и волокнистых примесей и может быть использовано в установках пневмотранспорта этих материалов. Цель изобретения - повышение эффективности очистки за счет дополнительной сепарации исходного материала. Для этого в основании улиточного корпуса /К/ 1 устройства выполнены наклонные отверстия, оси которых расположены в тангенциальных относительно основания К 1 плоскостях и наклонены под одинаковым острым углом в сторону движения исходного материала. Над основанием К 1 закреплен входной патрубок 2 улиточного типа. Внутри К 1 установлены шторка с полкой и шарниром 5 и криволинейная пластина /КП/ 6, охватывающая патрубок 3 вывода примесей. Под основанием 13 установлена улиточная камера /УК/ 11 дополнительной продувки, охватывающая обечайку 9 с образованием щели 10 вывода газа из УК 11, сообщенной с приемником 7 крупных фракций. Площадь щели 10 в 2-2,5 раза меньше суммарной площади отверстий 14, а суммарная площадь щели 10 и отверстий 14 в 1,5-2 раза больше проходной площади патрубка 2. В коническую обечайку 9 большим основанием входит закрепленный в приемнике 7 конус 8. Для подвода дополнительного воздуха к УК 11 установлен патрубок 12. Исходный материал из патрубка 2 поступает в К 1 в зазор между стенкой К 1 и КП 6 и сдувается воздухом на конус 8, откуда попадает на обечайку 9 и затем в приемник 7. Крупная примесь выводится с помощью шторки с полкой в патрубок 3. С крупного материала при движении его к приемнику 7 сдувается мелкая примесь воздухом, поступающим из УК 11. 1 з.п. ф-лы, 5 ил.

Фи(г.1

N)

закреплен входной патрубок 2 улиточного типа. Внутри К 1 установлены шторка с полкой и тарниром 5 и криволинейная пластина (КП)6, охватывающая патрубок 3 вывода примесей. Под основанием 13 установлена улиточная камера (УК) 11 дополнительной продувки, охватывающая обечайку

9с образованием шели 10 вывода газа из УК 1 1 , сообщенной с приемником крупных фракций. Площадь шели

10в 2-2,5 раза меньше суммарной площади отверстий 14, а суммарная площадь щели 10 и отверстий 14 в 1,5-2 раза больше проходной площади патрубка 2. В коническую обечайИзобретение относится к технике для очистки зерновых и гранулированных материалов от пыли и волокнистых примесей и может быть использовано в установках пневмотранспорта этих материалов.

Цель изобретения - повышение эффективности очистки за счет дополнительной сепарации исходного материала .

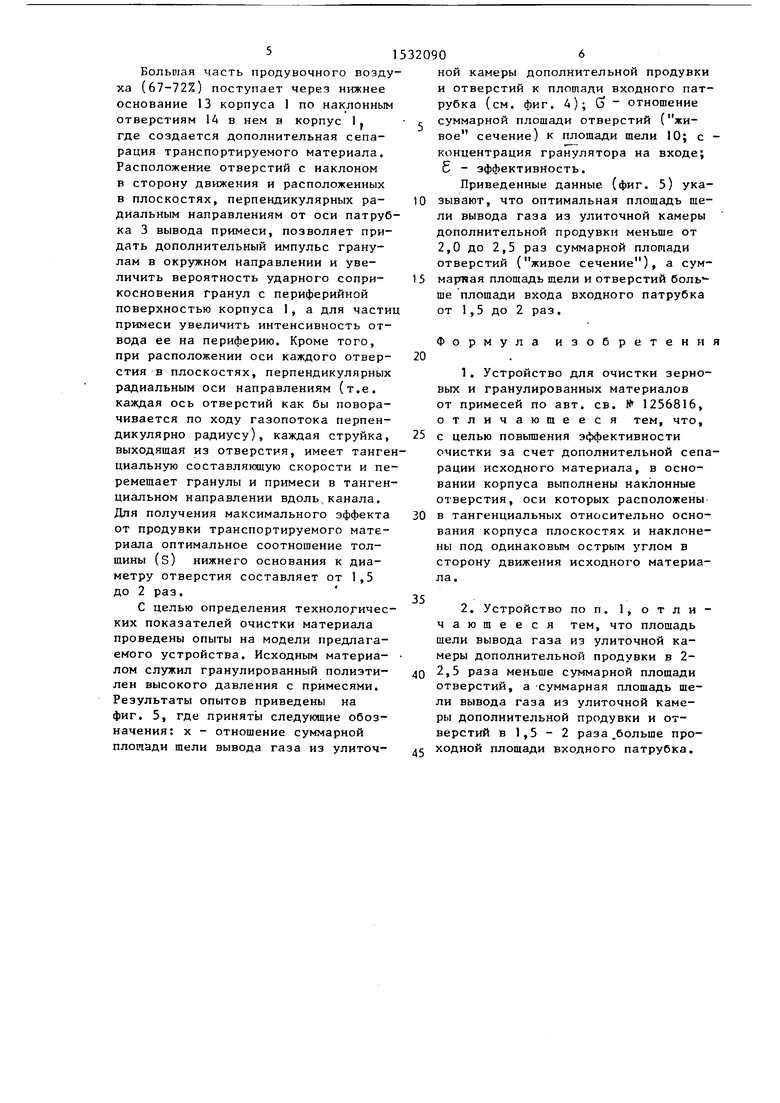

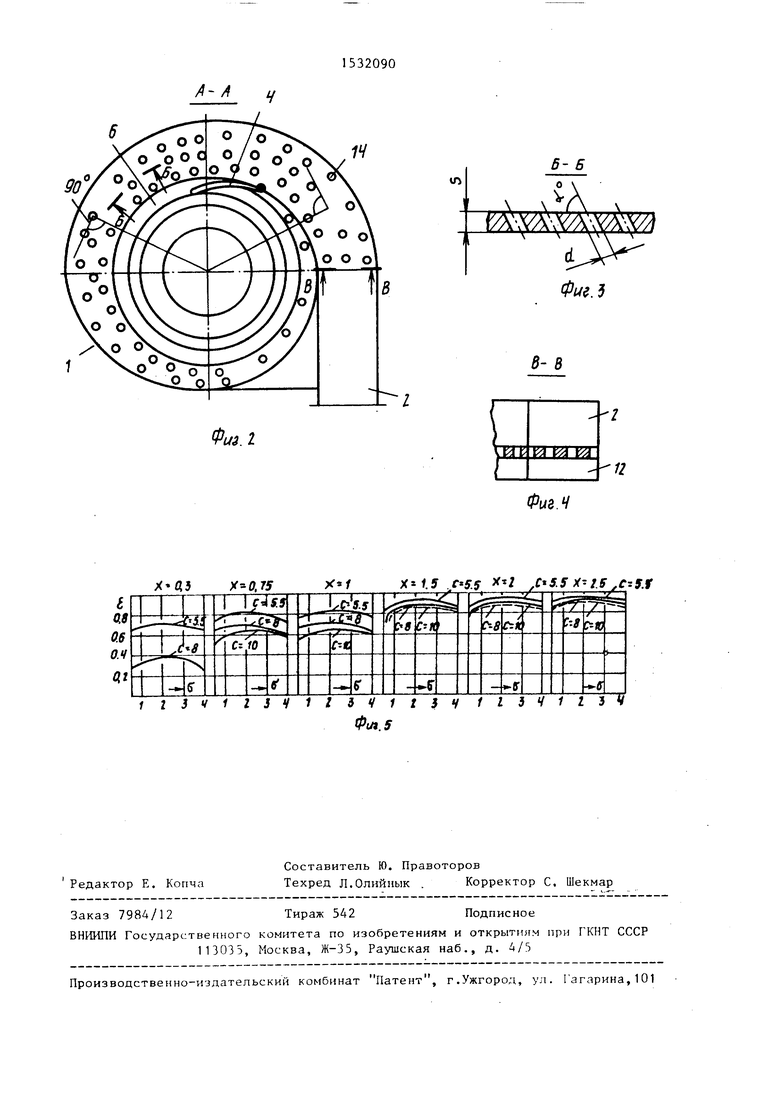

На фиг . 1 изображено устройство для очистки зерновых и гранулированных материалов от примесей, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - результаты испытаний устройства при различных технологических параметрах.

Устройство для очистки зерновых и гранулированных материалов от примесей содержит улиточный корпус 1 с прикрепленными к нему патрубками ввода 2 и вывода 3, шторкой с полкой 4 и шарниром 5, криволинейной пластиной 6, охватывающей патрубок 3, приемник 7 очишенного материала, в котором закреплен отражательный конус 8, больщим основанием входящий в коническую обечайку 9, улиточную камеру 11, охватывающую коническую обечайку 9 с образованием щели 10, сообщенной с приемником 7, и патрубок 12.

Нижнее основание 13 корпуса 1 выполнено перфорированным с наклоном осей отверстий 14 к плоскости основания в сторону движения потока и расположенных в плоскостях, перку 9 большим основанием входит закрепленный в приемнике 7 конус 8. Для подвода дополнительного воздуха к ,

УК 11 установлен патрубок 12. Исходный материал из патрубка 2 поступает в К 1 в зазор между стенкой К 1 и КП 6 и сдувается воздухом- на конус 8, откуда попадает на обечайку

9 и затем в приемник 7. Крупная

примесь выводится с помощью шторки с попкой в патрубок 3. С крупного материала при движении его к приемнику 7 сдувается мелкая примесь воздухом, поступающим из УК 11. 1 з.п. ф-лы, 5 ил.

пендикулярных радиальным направлениям от оси патрубка 3 вывода примеси.

Устройство работает следующим образом.

Материал с примесью из патрубка 2 транспортируется в канапе переменного сечения, образованного криволинейной поверхностью корпуса 1 и

пластиной 6. Гранулированный материал за счет взаимодействия со стенками канала и магнусовых сил распределяется по сечению равномерно, а примесь сепарируется на криволинейную поверхность канала.

Материал по ходу потока через зазор между стенкой корпуса 1 и пластиной 6 сдувается воздухом на отражательный конус 8, откуда попадает на поверхность обечайки 9, а затем в.приемник 7.

Крупная примесь из транспортного канала по криволинейной стенке и посредством щторки с полкой 4 выводится в патрубок 3, мелкая примесь сдувается с гранул струей транспортного воздуха, натекающей через зазор между пластиной 6 и стенкой корпуса 1, а также многократным обдувом продувочным воздухом, поступающим через патрубок 12о

Продувочный подается через продувочный патрубок 12 в камеру 11, где часть его равномерно распределяется по окружности, многократно

обдувает ссыпающийся материал и запирает транспортный вихрь в корпусе 1, препятствуя его проникновению в приемник 7.

Больо1ая часть продувочного воздуха (67-72%) поступает через нижнее основание 13 корпуса 1 по наклонным отверстиям 14 в нем в корпус 1. где создается дополнительная сепарация транспортируемого материала. Расположение отверстий с наклоном в сторону движения и расположенных в плоскостях, перпендикулярных радиальным направлениям от оси патрубка 3 вывода примеси, позволяет придать дополнительный импульс гранулам в окружном направлении и увеличить вероятность ударного соприкосновения гранул с периферийной поверхностью корпуса 1, а для части примеси увеличить интенсивность отвода ее на периферию. Кроме того, при расположении оси каждого отверстия в плоскостях, перпендикулярных радиальным оси направлениям (т.е. каждая ось отверстий как бы поворачивается по ходу газопотока перпендикулярно радиусу), каждая струйка, выходящая из отверстия, имеет тангециальную составлякщую скорости и переметает гранулы и примеси в тангенциальном направлении вдоль,канала. Для получения максимального эффекта от продувки транспортируемого материала оптимальное соотношение толщины (s) нижнего основания к диаметру отверстия составляет от 1,5 до 2 раз.

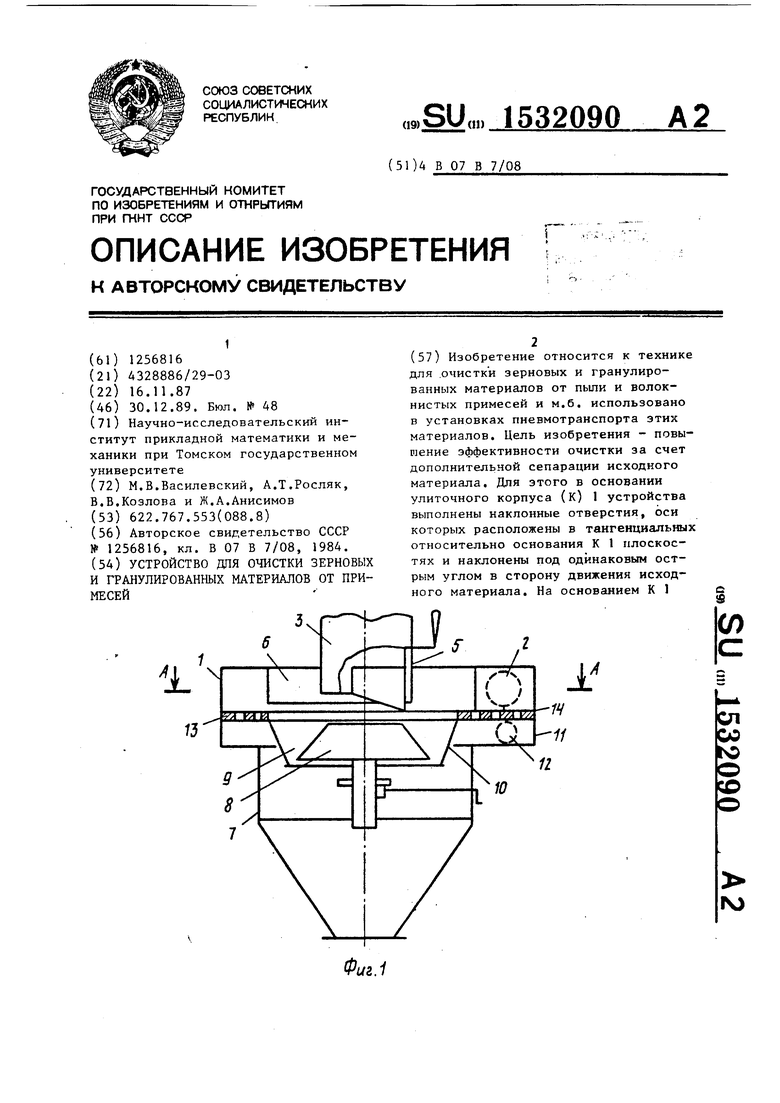

С целью определения технологических показателей очистки материала проведены опыты на модели предлагаемого устройства. Исходным материа- лом служил гранулированный полиэтилен высокого давления с примесями. Результаты опытов приведены на фиг. 5, где приняты следующие обозначения: X - отнощение суммарной площади щели вывода газа из улиточ

ной камеры дополнительной продувки и отверстий к площади входного патрубка (см. фиг. 4); (J - отношение суммарной площади отверстий (живое сечение) к площади щели 10; с - концентрация гранулятора на входе; Б - эффективность.

Приведенные данные (фиг. 5) указывают, что оптимальная площадь щели вывода газа из улиточной камеры дополнительной продувки меньще от 2,0 до 2,5 раз суммарной плошади отверстий (живое сечение), а сум- мар иая площадь щели и отверстий ше площади входа входного патрубка от 1,5 до 2 раз.

Формула изобретения

от примесей по авт. св. № 1256816, отличающееся тем, что, с целью повышения эффективности очистки за счет дополнительной сепарации исходного материала, в основании корпуса выполнены наклонные отверстия, оси которых расположены в тангенциальных относительно основания корпуса плоскостях и наклонены под одинаковым острым углом в сторону движения исходного материала.

90

Физ.г

).75

х«/

ю

Б Б о

X ,

. лжта

d

Фие.

В-в

Фиг. Ч

)(1.5 C S.S ..5/- IS .C-.S.t

9t Я11 ч f II1I1 1

| Устройство для очистки зерновых и гранулированных материалов от примесей | 1984 |

|

SU1256816A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-12-30—Публикация

1987-11-16—Подача