Изобретение относится к промышленности строительных материалов И касается конструкции алмазных полосовых пил, предназначенных для резки каменных блоков.

Цель изобретения - повьшение стойкости инструмента.

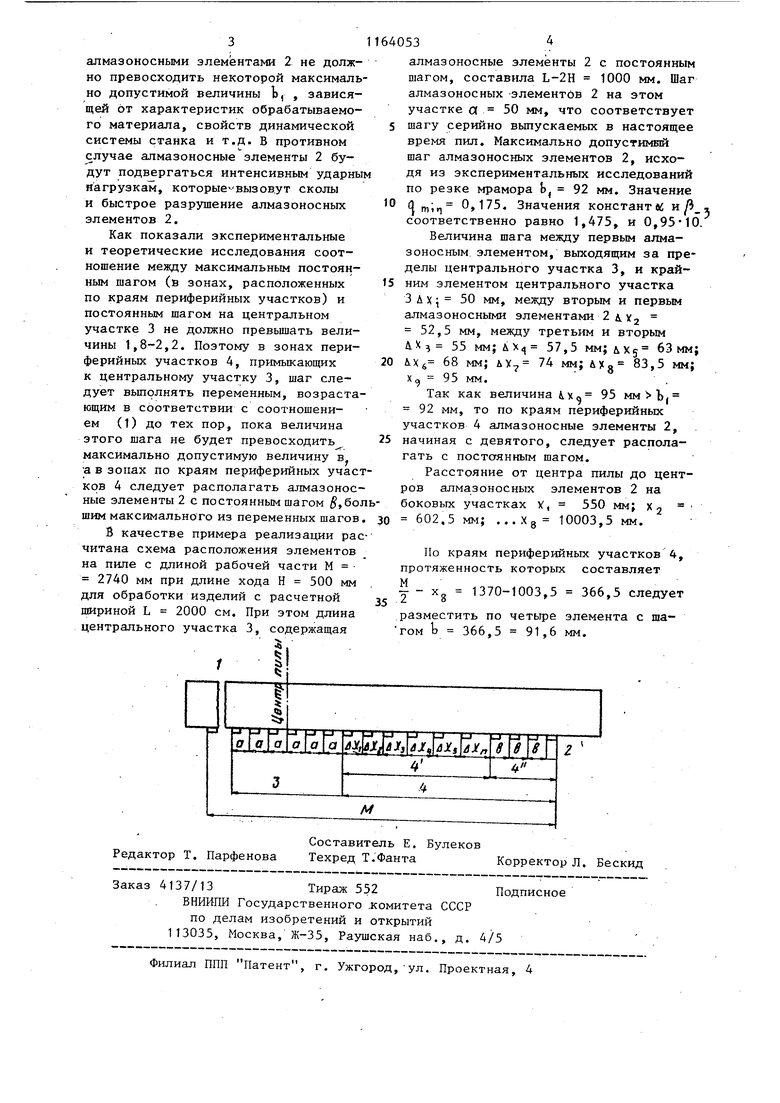

На чертеже изображена предлагаемая пила.

Пила состоит из корпуса 1 и алмазоносных элементов 2. Алмазоносные элементы размещены на корпусе следующим образом; на центральном участке 3 элементы расположены с постоянным шагом (а - расстояние между центрами элементов), периферийные участки 4 состоят из двух зон - зоны 4 периферийных участков, прилегающих непосредствен но к центральному участку, на которых элементы расположены с переменным шагом ЬУ и зоны 4 , расположенной по краям периферийных участков, на которых элементы расположены с постоянным шагом t , большим максимального из возрастающих переменных шагов

дх,,

Конструкцию пилы выбирают следукщим образом.

Наиболее равномерный износ алмазных элементов по всей длине рабочей части П1-ШЫ происходит при таком законе изменения шага между алмазоносными элементами 5, при котором расстояние между алмазоносными элементами 2 выбрано обратно пропорциональным соотношению износа алмазоносных элементов 2.

На величину износа влияет значение величины работы истирающей силы в процессе резания. Эта величина различна для элементов, расположенных на разных участках пилы.

Алмазоносные элементы 2, расположенные на центральном участке 3 пилы протяженностью L-2H, .постоянно находятся в контакте с обрабатываемым изделием и каждый из этих элементов подвергается наиболее интенсивному износу. Элементы, расположенные на периферийных участках 4, совершают меньшую работу и подвергаются меньшему износу, причем величина его убывает по мере удаления от центрального участка 3, Расчеты величины раб ты истирающей силы, выполненные с учетом распределения давлений на алмазоносных элементах 2 в процессе перемещения пилы, показали, что соотношение этих работ, а следовательно соотношение износов, вызванных этим факторами, адекватно описывается слдующей зависимостью

для центрального участка 3, (1х; -об-рХ; ПрИуН Х; для периферийных участков 4, W

где .n

I м-1. i о u

.Н 2L

en

QMt-U-2H

2U

М4Ц-2Н,

где v - расстояние центра алмазоносного элемента 2 с номером i 1, 2, ... от центра пилы;

q( отношение износа алмазоносного элемента 2 с координатной X к максимальному износу алмазоносных элементов 1, расположенных на центральном участке 3. В соответствии с этим для обеспечения наиболее равномерного износа элементов шаг между ними по мере удаления от центрального участка 3 следует увеличивать в соответствии с соотношением алмазоносными элементами 2 не должно превосходить некоторой максималь но допустимой величины Ь, , зависящей от характеристик обрабатываемого материала, свойств динамической системы станка и т.д. В противном случае алмазоносные элементы 2 будут подвергаться интенсивным ударны нагрузкам, которые- вызов.ут сколы и быстрое разрушение алмазоносных элементов 2. Как показали экспериментальные и теоретические исследования соотношение между максимальным постоянным шагом (в зонах, расположенных по краям периферийных участков) и постоянным шагом на центральном участке 3 не должно превышать величины 1,8-2,2. Поэтому в зонах периферийных участков 4, примыкающих к центральному участку 3, шаг следует вьшолнять переменным, возраста ющим в соответствии с соотношением (1) до тех пор, пока величина этого шага не будет превосходить максимально допустимую величину в а в зонах по краям периферийных уча ков 4 следует располагать алмазонос ные элементы 2 с постоянным шагом ,б шим максимального из переменных шаго В качестве примера реализации ра читана схема расположения элементов на пиле с длиной рабочей части М 2740 мм при длине хода Н 500 мм для обработки изделий с расчетной шириной L 2000 см. При этом длин 3 алмазоносные элементы 2 с постоянным шагом, составила L-2H 1000 мм. Шаг алмазоносных элементов 2 на этом участке а 50 мм, что соответствует шагу серийно выпускаемых в настоящее время пил. Максимально ДОПУСТИМЕЙ шаг алмазоносных элементов 2, исходя из экспериментальньк исследований по резке мрамора Ь, 92 мм. Значение л . 0,175. Значения констант« и/3 соответственно равно 1,475, и 0,95-10. Величина шага между первым алмазоносным, элементом, выходящим за пределы центрального участка 3, и крайним элементом центрального участка 3 Л X 50 мм, между вторым и первым алмазоносными элементами 2 д. уд 52,5 мм, между третьим и вторым Д.)с, 55 мм;лх 57,5 мм; L 63 мм; iiX6 68 мм; АХ- 74 мм; АХ8 83,5 мм; Хд 95 мм. Так как величина iXg 95 , 92 мм, то по краям периферийных участков 4 алмазоносные элементы 2, начиная с девятого, следует располагать с постоянным шагом. Расстояние от центра пилы до центров алмазоносных элементов 2 на боковых участках V, 550 мм; -ц 602.5 мм; ...Х8 10003,5 мм. По краям периферийных участков 4, протяженность которых составляет 1370-1003,5 366,5 следует гг - X, разместить по четыре элемента с ша

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазная полосовая пила | 1973 |

|

SU467005A1 |

| Алмазный шлифовальный инструмент | 1983 |

|

SU1087321A1 |

| ДИСКОВЫЙ ИНСТРУМЕНТ с ПРЕРЫВИСТЫМ АЛМАЗОНОСНЫМ СЛОЕМ | 1971 |

|

SU317497A1 |

| БУРОВАЯ КОРОНКА | 2011 |

|

RU2478767C2 |

| АЛМАЗНЫЙ ОТРЕЗНОЙ КРУГ | 2012 |

|

RU2478033C1 |

| СПОСОБ КОНТАКТНО-ЭРОЗИОННОЙ ПРАВКИ АЛМАЗНЫХ КРУГОВ | 1990 |

|

RU2008147C1 |

| ДИСКОВАЯ ПИЛА | 1991 |

|

RU2035304C1 |

| Способ контактно-эрозионной правки алмазных кругов | 1988 |

|

SU1593809A1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| Способ изготовления алмазной буровой коронки | 1982 |

|

SU1110888A1 |

АЛМАЗНАЯ ПОЛОСОВАЯ ПИЛА, включакдая корпус и рабочую часть, содержащую центральный участок из алмазоносных элементов с постоянным шагом и периферийные участки с переменным шагом, возрастающим от центра,, отличающаяся тем, что, с целью повьшения стойкости инструмента, переменный возрастающий шаг между элементами, расположенными в зонах периферийных участков, прилегак1щих к центральному участку, определяют из соотношения &Х-, + 1 «) где ЛХ- tf - шаг (расстояние) между центрами i -го и j +1-ГО элементов периферийных участков

| Алмазная полосовая пила | 1973 |

|

SU467005A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-06-30—Публикация

1983-07-11—Подача