Изобретение относится к технологии производства.бетонных и железобетонных изделий.

Известен способ приготовления бетонной смеси, заключающийся в предварительной обработке заполнителя, вьщерживании, дозировании и перемешивании составляющихбетона, в котором осуществляют предварительную раздельную обработку крупного и мелкого заполнителей разбавленными растворами сильных кислот с концентрацией 1-10 - 2-10 моль/л, после чего заполнитель выдерживают до достижения определенной влажности или в течение 10-30 мин 1 j .

Недостатком известного способа является нестабильность эффекта из-за сопоставимости концентрации кислоты с концентрацией колеблющегося солевого состава обычной водопроводной воды, а также необходимость изготовления специальных площадей и емкостей для обработки и выдерживании заполнителей.

Известен способ приготовления бетонной смеси, сключающий вьздерживание сухих заполнителей в растворах, высутпивание, смешивание с другими компонентами бетонной смеси и затворении водой, в котором обработку заполнителя .ведут 1%-ным раствором СаСВ 2 .

Недостатком данного способа является то, что раствор хлористого кальция.действует как ускоритель . твердения цементного камня в контактной зоне, т.е. усиливает когезию на ранних«стадиях твердения. Влияние на увеличение адгезии и сил сцепления цементного камня с заполнитф1ем этот способ практически не оказьгеает. Вторым недостатком способа является необходимость вьщерживания заполнителя в растворах и его высушивание, что является нетехнологичным или требует допонительных площадей и специальных емкостей для указанной обработки.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ активации заполнителя для бетона и способ приготовления бетонной смеси на его основе, включающий обработку крупного заполнителя водным раствором солей, дозировку крупного и- мелкого заполнителей и других составляющих бетона, перемешивание компонентов, формирование и уплотнение З .

.Однако цементные бетоны, полученные согласно известному способу,, имеют сравнительно низкие показатели по прочности.

Целью изобретения является повышенир прочности бетона за счет стабильного увеличения сил сцепления заполнителя с цементным камнем и уплотнения контактной зоны за счет перезарядки отрицательно заряженной поверхности заполнителя на положительную.

Указанная цель достигается тем, чт.о согласно способу приготовления бетонной смеси, включающему обработку крупного заполнителя водньм раствором солей, дозирование крупного и мелкого заполнителем и других составляющих бетона, перемещивание компонентов, формование и уплотнение, обработку крупного заполнителя осуществляют орошением его во вращающейся бетономешалке в течение 10-25 с 10-15%-ным водным-раствором AI и AIBrg, взятым в ко личестве 2-3% от массы заполнителя, а затем перемешивают его с мелким заполнителем в течение 15-20 с.

Способ осуществляется следующим образомДозируют в заданном количестве составляющие бетонной смеси, высыпают во вращающуюся бетономешалку крупный заполнитель и сразу вводят в него через перфорированную трубу

0 2-3% от массы крупного заполнителя 10-15%-ный водный раствор соли (или AIBr), через 10-25 с после начала орошения высыпают мелкий заполнитель и перемешивают его с крупным в течение 15-25 с, после этого в бетономешалку вводят цемент и воду и заканчивают перемешивание бетонной смеси в течение 3 мин, укладываюТ в формы и уплотняют на виброплощадке в течение 1 мин.

Эффективность предлагаемого способа заключается в следующем.. Известно., что поверхность обычно применяемого для бетона крупного .и мелкого заполнителей в контакте с водой заряжена отрицательно. Это приводит к тому, что в процес- , 3 се твердения цементного камня в контактную зону с заполнителем вовлекаются новообразования с положительным зарядом поверхности гидроалюминатные,гидросульфоалюминатные и портландитовые. Этиновообразования наиболее крупнокристаллические и образуют наименьшее число контактов с заполнителем. Кроме того, они менее прочны. В результате сцепление заполнителя с цемент ным камнем невысоко. При перезарядке согласно предлагаемому способу поверхности запол-нителя на положительный в контакт вовлекаются отрицательно заряженные гидросиликатные новообразования, особенно низкоосновные, в том числе гидросиликатный гель. Более мелкокристаллические, они проникаю внутрь микротрещин, обеспечивая более полное механическое сцеплени с цементным камнем, приводят к уве личению числа контактов, повьшая адгезию. Кроме того, гидросиликаты кальция, особенно низкоосновные, являются основными носителями коне ной прочности цементного камня, чт также упрочняет контактную зону. Пример-. Дозировали состав ляющие бетонной смеси следующего состава (из расчета получения бетона М 300, ОК 3-5 см): Цемент 550 кг/м Песок о 440 кг/м .Щебень 1500 кг/м Вода . 220 л/м При этом применяли портландцемент М 400 Балаклейского цементног завода, щебень гранитный крупность 20 мм, песок мелкий 1,0, воду водопроводную. В с Ьответствии с указанной дозировкой изготавливали 15 серий образцов, забивали бетонные образцы размером 10-10-10 см из бетонной смеси, приготовленной согласно предлагаемому способу (серии 1-12, в количестве 3 шт. в каждой серии) по способу-аналогу (серии 13, в ко личестве 3 шт.), по способу-прототипу (серия 14, в количестве 3 шт, и обычным способом без обработки заполнителя реагентами (серия 15, контрольная, в количестве 3 шт.). При изготовлении образцов серии 1 (с приготовлением бетонной смеси согласно предлагаемому способу) ще 04 бень предварительно смачивали 5%ным водньм раствором AI CI -GHjO в количестве 3% от массы крупного заполнителя и перемепшвали в тече- . ние 20 с, достигая этим равномерного увлажнения. Затем к щебню добавляли песок и перемешивали их еще 20 с, после чего вводили цемент, заливали воду и перемешивали еще 40 с. Из приготовленной бетонной смеси формовали 3 образца размерами 10 10 10 см и уплотняли на лабораторном вибростоле в течение 1 мин. Серии 2-6 отличались от серии 1 применением водного раствора AI С1 j концентрации, соответственно 7,5%, 10%, 12,5%, 15% и 20%. Серия 7 отличалась от серии 1 применением, водного раствора AIBr. Серии 8-12 отличались от серии 7 применением водного раствора AI Вг концентрации, соответственно 7,5%, 10%, 12,5%, 15% и 20%. При изготовлении образцов серии 13 (с приготовлением бетонной рмеси по способу-аналогу) щебень смачивали однопроцентным раствором CaCl, перемешивали 20 с, затем вводили остальные компоненты бетонной смеси, перемешивали 60 с, формовали и уплотняли образцы. При изготовлении образцов серии Ц (по способу-прототипу) крупный и мелкий заполнители перемешивали и затем смачивали водным раствором соли FeCI концентрации моль/л. Заполнители тщательно перемешивали в течение 5 мин до полного смачивания поверхности. Обработанные таким образом заполнители смешивали с цементом в течение 1 мин и добавляли воду затворения. Бетонную смесь перемешивали в течение 3 мин, укладывали в формы и уплотняли на виброплощадке в течение 1 мин. При изготовлении образцов серии 15 (с приготовлением смеси без обработки заполнителя каким-либо реагентом (щебень смачивали водой в количестве 3% от массы крупного заполнителя, перемешивали 20 с, затем вводили остальные компоненты смеси, перемешивали 60с, формовали.: образцы и уплотняли их на вибростоле в течение 1 мин.

Изготовленные образцы вьщерживали в течение 2ч, затем пропаривали по след тощему режиму, ч. : . . Подъем температуры

до 80°С

2,5

Изотермический прогрев

при 5,5

Охлаждение образцов

в закрытой камере без

подачи пара4,0

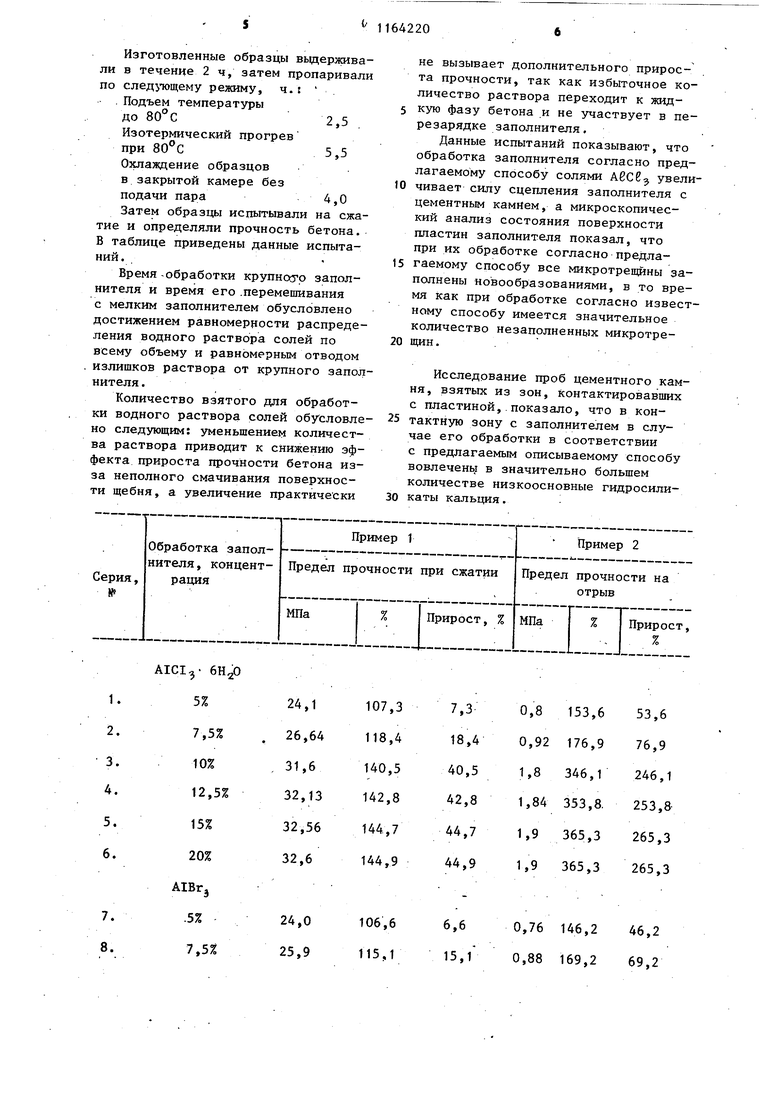

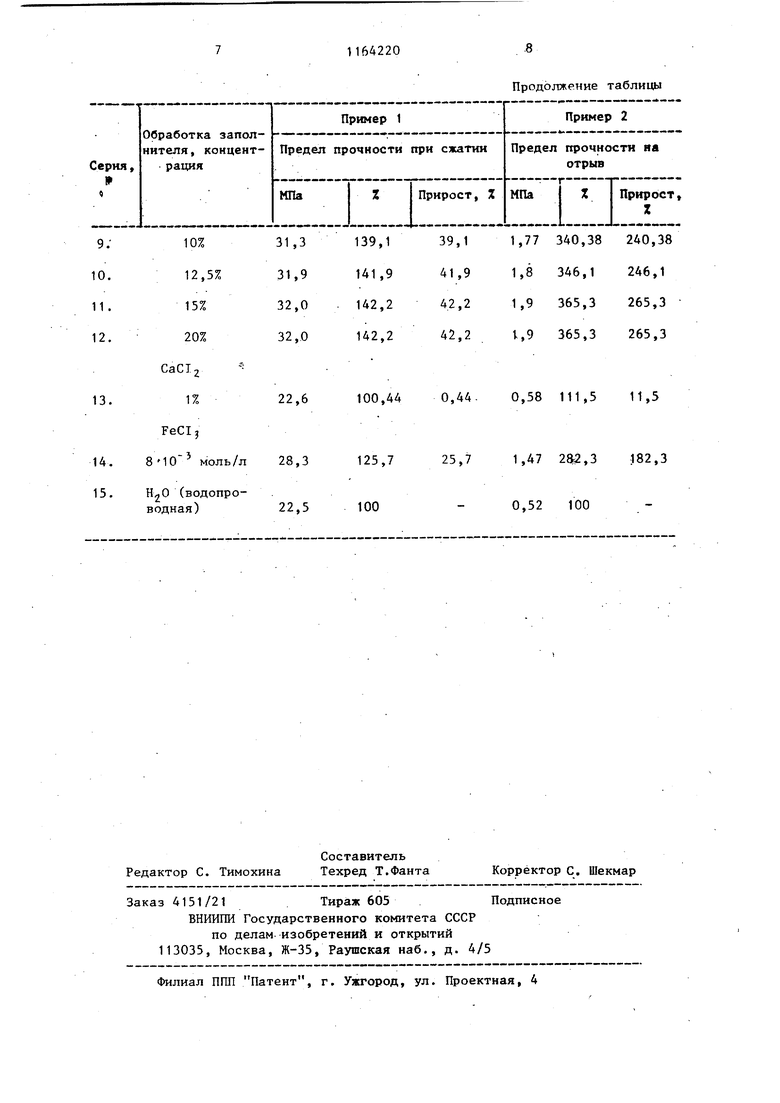

Затем образцы испытывали на сжатие и определяли прочность бетона. В таблице приведены данные испытаний.

Время-обработки крупнатр заполнителя и время его .перемешивания с мелким заполнителем обусловлено достижением равномерности распределения водного раствора солей по всему объему и равномерным отводом излишков раствора от крупного заполнителя.

Количество взятого для обработки водного раствора солей обусловлено следующим: уменьшением количества раствора приводит к снижению эффекта прироста прочности бетона изза неполного смачивания поверхности щебня, а увеличение практически

не вызывает дополнительного прироста прочности, так как избыточное количество раствора переходит к жидкую фазу бетона и не участвует в перезарядке заполнителя.

Данные испытаний показывают, что обработка заполнителя согласно предлагаемому способу солями АбСб увеличивает силу сцепления заполнителя с цементным камнем, а микроскопический анализ состояния поверхности пластин заполнителя показал, что при их обработке согласно предлагаемому способу все микротрещйны заполнены новообразованиями, в то время как при обработке согласно известному способу имеется значительное количество незаполненных микротрещин. .

Исследование проб цементного камня, взятых из зон, контактировавших с пластиной,.показало, что в контактную зону с заполнителем в случае его обработки в соответствии с предлагаемым описываемому способу вовлечень в значительно большем количестве низкоосновные гидросиликаты кальция.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛКОЗЕРНИСТАЯ БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2494061C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗОЛОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2526072C1 |

| Способ активации заполнителядля бЕТОНА | 1978 |

|

SU833819A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2009 |

|

RU2416582C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРНЫХ И БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2039724C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО ЦЕМЕНТНОГО БЕТОНА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2106327C1 |

| СПОСОБ АКТИВАЦИИ ЗАПОЛНИТЕЛЯ ПРИ ИЗГОТОВЛЕНИИ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2087442C1 |

| Способ приготовления легкобетонной смеси | 1990 |

|

SU1763430A1 |

| Способ приготовления шлакобетонной смеси | 1987 |

|

SU1470712A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2097364C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ, включающий обработку крупного заполнителя, водным раствором солей, дозирование крупного и мелкого заполнителей и других составляющих бетона, перемешивание компонентов, формование и уплотнение, отличающийся тем, что, с целью повышения прочности бетона за счет стабильного увеличения сил сцепления заполнителя с цементным камнем и уплотнения контактной зоны за счет перезарядки отрицательно заряженной поверхности заполнителя на положительную, обработку крупного заполнителя осуществляют орошением его во вращаю(Л щейся бетономешалке в течение 10-25 с 10-15%-ным водным раствором AICl36Hj,0 или А1Вгз, взятым в количестве 2-3% от массы заполнителя, а затем перемешивают его с мелким заполнителем в течение 15-25 с. Э) 4;; ю to

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ активации заполнителядля бЕТОНА | 1978 |

|

SU833819A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Влияние предварительной обработки заполнителя раствор.ами солей и ПАВ на свойства бетонной смеси и бетона | |||

| Строительство и архитектура, 1974, № 1 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-06-30—Публикация

1982-04-22—Подача