СЛ

9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения аммиака и пиридиновых оснований из коксового газа | 1984 |

|

SU1333697A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 1971 |

|

SU306079A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АММИАКА И ПИРИДИНОВЫХ ОСНОВАНИЙ ИЗ КОКСОВОГО ГАЗА | 1971 |

|

SU307064A1 |

| Способ выделения аммиака и пиридиновых оснований из коксового газа | 1986 |

|

SU1546468A1 |

| Способ очистки коксового газа от кислых компонентов | 1981 |

|

SU979492A1 |

| Способ очистки коксового газа от сероводорода | 1990 |

|

SU1717619A1 |

| Способ очистки коксового газа от сероводорода | 1986 |

|

SU1333698A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 1973 |

|

SU394305A1 |

| С П Т Б | 1973 |

|

SU395327A1 |

1. СПОСОБ ИЗЕПЕЧВШМ АММИАКА И ПИРНДИНСВЫК ОСНОВАНИЙ ИЗ КОКСОВОГО ГАЗА, включающий его обработку : КИСЛШ1 раствором сульфата аммония-. разделений полученного раствора на два потока, отдувку пиридиновых ос.нований водно-аммиачньо и парани из первого потока и кристаллизацию сульфата аммония из второго потока, отличающийся тем, что, с целью снижения содержания примесей в сульфате аммония и сниже1тя энергозатрат на процесс, водно-аммиачные пары перед отдувкой пиридиновых оснований из первого потока пропускают через второй поток раствора 2. Способ по п. 1, о т л и ч аю щ и и с я тем, что кислый раст- . вор сульфата аммония со стадии-Зсрис-. таллизации сульфата агмония на1 авляют на смещение с вторьм потоком раствора. .

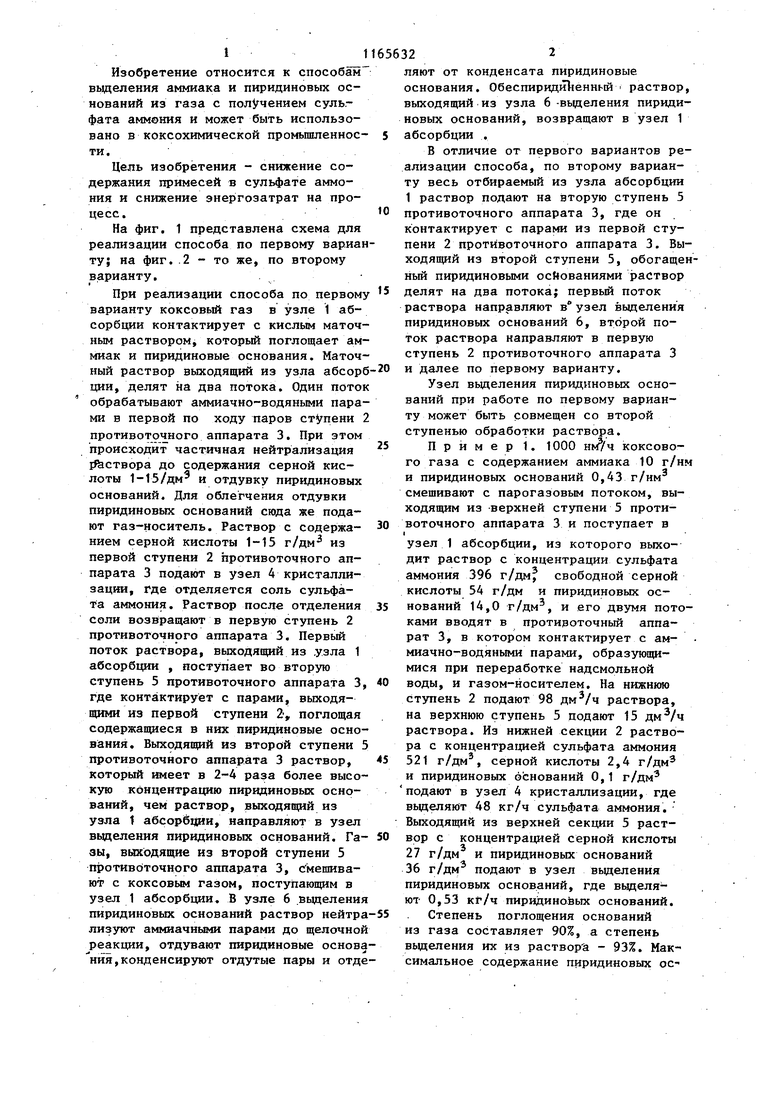

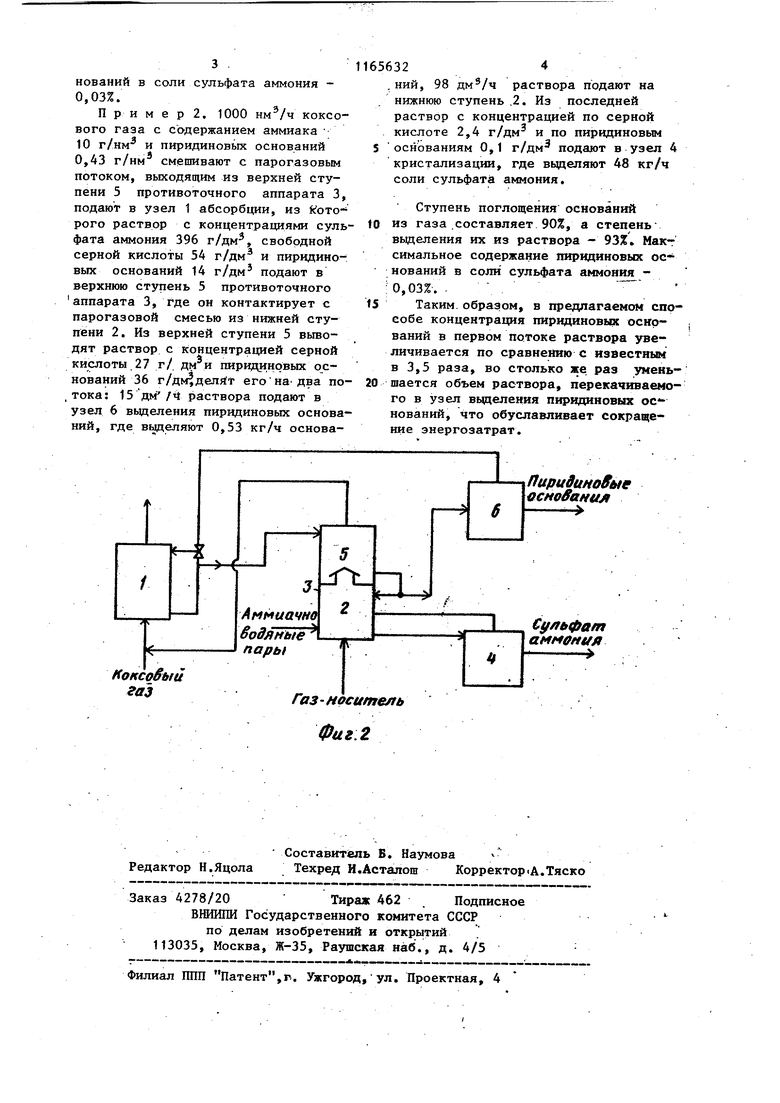

Газ-носитсаь

ёау IPut.l Изобретение относится к способам вьщеления аммиака и пиридиновых оснований из газа с получением суль.фата аммония и может быть использовано в коксохимической промьшшенности. Цель изобретения - снижение содержания примесей в сульфате аммония и снижение энер гозатрат на процесс. На фиг. 1 представлена схема для реализации способа по первому вариан ту; на фиг. .2 - то же, по второму варианту. При реализации способа по первому варианту коксовый газ в узле 1 абсорбции контактирует с кислым маточным раствором, который поглощает аммиак и пиридиновые основания. Маточный раствор выходящий из узла абсорб ции, делят на два потока. Один поток обрабатывают аммиачно-водяными парами в первой по ходу паров степени противоточного аппарата 3. При этом происходит частичная нейтрализация ffecTBOpa до содержания серной кислоты 1-15/дм и отдувку пиридиновых оснований. Для облегчения отдувки пиридиновых оснований сюда же подают газ-носитель. Раствор с содержанием серной кислоты 1-15 г/дм из первой ступени 2 противоточного аппарата 3 подают в узел 4 кристаллизации. Где отделяется соль сульфата аммония. Раствор после отделения соли возвращают в первую ступень 2 противоточного аппарата 3. Первый поток раствора, выходящий из узла 1 абсорбции , поступает во вторую ступень 5 противоточного аппарата 3 где контактирует с парами, выходящими из первой ступени 2-, поглощая содержащиеся в них пиридиновые основ:ания. Выходящий из второй ступени противоточного аппарата 3 раствор, который имеет в 2-4 раза более высокую концентрацию пиридиновых оснований, чем раствор, выходящий из узла t абсорб1 и, направляют в узел вьзделения пиридиновых оснований. Гааы, выходящие из второй ступени 5 противоточного аппар.ата 3, с мешивают с коксовым газом, поступающим в узел 1 абсорбции. В узле 6 вьзделения пиридиновых оснований раствор нейтра лизуют аммиачными парами до щелочной реакции, отдувают пиридиновые основа нйя,конденсируют отдутые пары и отде ляют от конденсата пиридиновые основания. Обеспиридй11енний I раствор, выходящий из узла 6 -вьщеления пиридиновых оснований, возвращают в узел 1 абсорбции . В отличие от первого вариантов реализации способа, по второму варианту весь отбираемый из узла абсорбции 1 раствор подают на вторую ступень 5 противоточного аппарата 3, где он контактирует с парами из первой ступени 2 противоточного аппарата 3. Выходящий из второй ступени 5, обогащенный пиридиновыми основаниями раствор делят на два потока; первый поток раствора направляют в узел выделения пиридиновых оснований 6, второй поток раствора направляют в первую ступень 2 противоточного аппарата 3 и далее по первому варианту. Узел вьщеления пиридиновых оснований при работе по первому варианту может быть совмещен со второй ступенью обработки раствора. Пример 1. 1000 коксового газа с содержанием аммиака 10 г/нм и пиридиновых оснований 0,43 г/нм смешивают с парогазовым потоком, выходящим из верхней ступени 5 противоточного аппарата 3 и поступает в узел 1 абсорбции, из которого выходит раствор с концентрации сульфата аммония 396 г/дм свободной серной кислоты 54 г/дм и пиридиновых оснований 14,0 г/дм, и его двумя потоками вводят в протиэоточный аппарат 3, в котором контактирует с аммиачно-водяными парами, образующимися при переработке надсмольной воды, и газом-носителем. На нижнюю ступень 2 подают 98 дм/ч раствора, на верхнюю ступень 5 додают 15 раствора. Из нижней секции 2 раствора с концентрацией сульфата аммония 521 г/дм, серной кислоты 2,4 г/дм и пиридиновых оснований 0,1 Г/RM подают в узел 4 кристаллизации, где вьщеляют 48 кг/ч сульфата аммония. Выходящий из верхней секции 5 раствор с концентрацией серной кислоты 27 г/дм и пиридиновых оснований 36 г/дм подают в узел вьщеления пиридиновых оснований, где вьщеляют 0,53 кг/ч пиридиновых оснований. Степень поглощения оснований из газа составляет 90%, а степень вьщеления их из раствора - 93%. Максимальное содержание пиридиновых оснований в соли сульфата аммония 0,03%. П р и м е р 2. 1000 коксового газа с содержанием аммиака 10 г/нм и пиридиновьпс оснований 0,43 г/нм смешивают с парогазовым потоком, выходящим из верхней ступени 5 противоточного аппарата 3, подают в узел 1 абсорбции, из Которого раствор с концентрациями суль фата аммония 396 г/дм, свободной серной кислоты 54 г/дм и пиридиновых оснований 14 г/дм подают в верхнюю ступень 5 противоточного аппарата 3, где он контактирует с парогазовой смесью из нижней ступени 2. Из верхней ступени 5 вьгоодят раствор с концентрацией серной кислоты 27 г/ дм и пиридиновых оснований 36 г/дм делйт егона-два по ,тока: 15 дм/Ч раствора подают в узел 6 вьщеления пиридиновых основа НИИ, где выделяют 0,53 кг/ч основа-W

.

JАммиачно

водяные пары

Коксовый газ

Газ - носитель Фиг.2

Пиридиновые

основанил .

Сульфат

aMMffftt/A

324 НИИ, 98 дм/ч раствора подают на нижнюю ступень ,2. Из последней раствор с концентрацией по серной кислоте 2,4 г/дм и по пиридиновым основаниям 0,1 г/дм подают в узел 4 кристализации, где вьвделяют 48 кг/ч соли сульфата аммония. Ступень поглощения оснований из газа .составляет 90%, а степень вьщеления их из раствора - 93% Макт симальное содержание пиридиновых оснований в соли сульфата аммония 0,03%. - Таким.образом, в предпагаемом способе концентрация пиридиновых оснований в первом потоке раствора увеличивается по сравнению с известным в 3,5 раза, во столько же. раз уменьшается объем раствора, перекачиваемого в узел вьщеления пиридиновых оснований, что обуславливает сокращение энергозатрат.

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АММОНИЯ | 0 |

|

SU394305A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

Авторы

Даты

1985-07-07—Публикация

1983-09-28—Подача