Изобретение относится к способам очистки коксового газа от сероводорода и цианистого водорода аммиачным раствором и может быть использовано на всех коксохимических предприятиях.

Известен способ очистки коксового газа от кислых примесей, включающий промывку газа аммиачной водой, вьщеление из последней поглощенньис киалых газов путем отбора при нагреве поглотительного раствора двух паровых фракций с температурой 22С и 110°С и последующей их обработкой. Поглотительный раствор после отгона из ,него указанных паров возвращают в цикл аромывки коксового газа. Паровую фракцию с температурой , содержащую кроме сероводорода примеси аммиака и цианистого водорода для отделения от последних промывают мягкой водой и промывную жидкость подают в регенерированный} аммиачный раствор.

Паровую фракцию с температурой , содержащую смесь водяных паров, аммиака и преимущественно цианистого Еюдорода для разложения последнего смешивают со щелочью и пропускают последовательно через расплав солей азотной кислоты, причем

но время пропускания нагревают до 300°С, и через активированную окись алюминия. В ходе зтрй обработки цианистый водород превращается в аьмиак и окись углерода. Полученную газовую смесь охлаждают и подаютагазопроводом до первичных холодильникой СИ.

Недостатком зтого способа являет10ся сложность аппаратурного оформления процесса регенерации с отбором двух четких паровых фракций, жесткие условия процесса разложения цианистого водорода (температура 300°С,

15 применение катализатора), что значительно усложняет и удорожает известный процесс.

Наиболее близким к предлагаемому изобретению является способ очистки

20 коксового газа от кислых компонентов, включающий промывку газа аммиачньм раствором, регенерацию насыщенного раствора нагреванием, отгонку из него при температуре eO-BOC

25 аммиака и кислых газов, конденсацию выделенных компонентов, термообработку конденсата 110-150°С 15-60 мин., повторную отгонку аммиака и кислых газов и подачу кислых газов на даль-,

30 нейшую переработку 2}.

Недостатком этого способа является высокая температура (110-150) и длительность (15-60 мин.) процесса термообработки конденсата, что требует установки аппаратов значительного объема.

Цель изобретения - ускорение процесса термообработки конденсата.

Поставленная цель достигается тем что согласно способу очистки коксового газа от кислых компонентов, включающему промьтку газа аммиачньм раствором, регенерацию насыщенного раствора нагреванием, отгонку из него аммиака и кислых газов, конденсацию вьаделеннЕлх компонентов, термообработку конденсата, повторную отгонку аммиака и кислых газов, вьщеленне аммиака и подачу кислых.газов на дальнейшую переработку, 20-70 % кислых газов, выделенных из конденсата,перед прдачей на переработку направляют на стадию конденсации или в конденсат перед стадией термообработки.

Данный способ позволяеь снизить время термообработки с 15-60 мин до 2-50 мин/соответственно.

Дополнительная подача кислых газов, содержащих сероводород в napti, направляемые на конденсацию или в конденсат, направляемый на термообработку, приводит к увеличению концентрации. Н„5 в конденсате, что позволяет увеличить скорость процесса разложения цианистого водорода при термообработке конденсата и дает возможность снизить температуру термообработки конденсата.

Подача кислых газов менее 20 вес, % от количества, получаемого при разделении кислых газов и аммиака, не. обеспечивает значительного увеличения концентрации сероводорода в конденсате, следовательно, не достигается предлагаемый эффект.

Подача в конденсат кислых газов более 70 вес.- % приводит к тому, что образуется избыток несконденсировавшихся газов, которые необходимо утилизировать или возвращать в колонну разделения аммиака и кислых газов. .Пример. По газопроводу коксовый газ с температурой 30°С подается в абсорбер, орошаемый аммиачным pacTJBopoM, с температурой . Раствор после абсорбции кислых компонентов поступает всборник, из которого двумя потоками подается в колонну-регенератор. Раствор подается также в верхнюю часть регенератора для поддержания заданной температуры выходящих паров. Раствор полается в теплообменник-нагреватель, в котором нагревается до 75С и далее подается в среднюю часть регенератор. Температура в кубе регенератора поддерживается за счет подачи пара при температуре, равной 110°С. Ра ггвор

после.десорбции кислых компонентов выводится из куб.а, регенератора и по-ступает в теплоббменник-нагреватель и далее подается в холодильник, где охлаждается до и поступает в сборник регенерированного раствора. Раствор далее поступает на абсорбцию Пары, выходящие из р)егенератора, поступают в конденсатор, в котором конденсируются. Конденсат из конденсатора поступает в реактор, обогреваемый паром до , Далее раствор поступает в колонну, в которой острьм паром отгоняется аммиак, сороводород и диоксид углерода, кубовый остаток, содержащий продукты разложения цианистого водорода, подаются в шихту. Пары после колонны подаются в ректификационную колонну для разделения, аммиака и сероводорода, из верхней части колонны пары поступают в дефлегматор, кислые газы поступают в конденсатор и на переработку в серу,. Из куба колонны раствор, содержащий аммиак, охлаждается в холодильнике и поступает в сборник регенерированного раствора.

П р и м е р 2, Коксовый газ, поступающий в абсорбер с температурой 30°С(в газе содержится г/нмэ . 4,0 H2S,i2,0 HCN, 49,0 СОзЛ в количестве 150 нм/ч обрабатывают аммиачной водой ( в растворе содержится,г/дм 0,4 НзЗ, 0,3 HCN, 1,5 СО ) из расчета 2 дм /нмгаза..

Аммиачный раствор, содержащий НоЗ 2,2 г/дмЗ, HCN М,1 г/дмЗ, СОу 3,0 г/дм-, после промывки коксового газа нагреваю-к до 110°С и отгоняют из него паровую фракцию с температурой 60°С, содержащую, вес % 31,32 NH,, , 26,9 СОо, 8,61 HCN, 13,95/ Н20.

Паровую фракцию и кислые газы, содержащие HijS (70 вес, %) и СО (20 вес. %) в количестве 15 подают в конденсатор. Выходящий конденсат, содержащий, г/дм 156,9 NHj, 156 Н,3 , 167,2 , 44,5 HCN, нагревают в гидролизере до под давлением собственных паров и выдерживают 30 мин, при этом цианистый водород гидролизуется на 100 %. Далее из раствора отгоняют аммиак, сероводород и двуокись углерода, кубовый остаток подают в шихту. Парогазовую смесь разделяют в колонном аппарате, кислые газы, содержащие сероводород и двуокись углерода, в количестве 15 нм /ч, подают в газовый поток, направляемый на конденсацию, а остальные кислые газы в количестве 15 подают на переработку в серу.

Кубовый остаток из колонны, содержащий аммиак, возвращают в поглотительный раствор, поступакхций на очистку коксового газа.

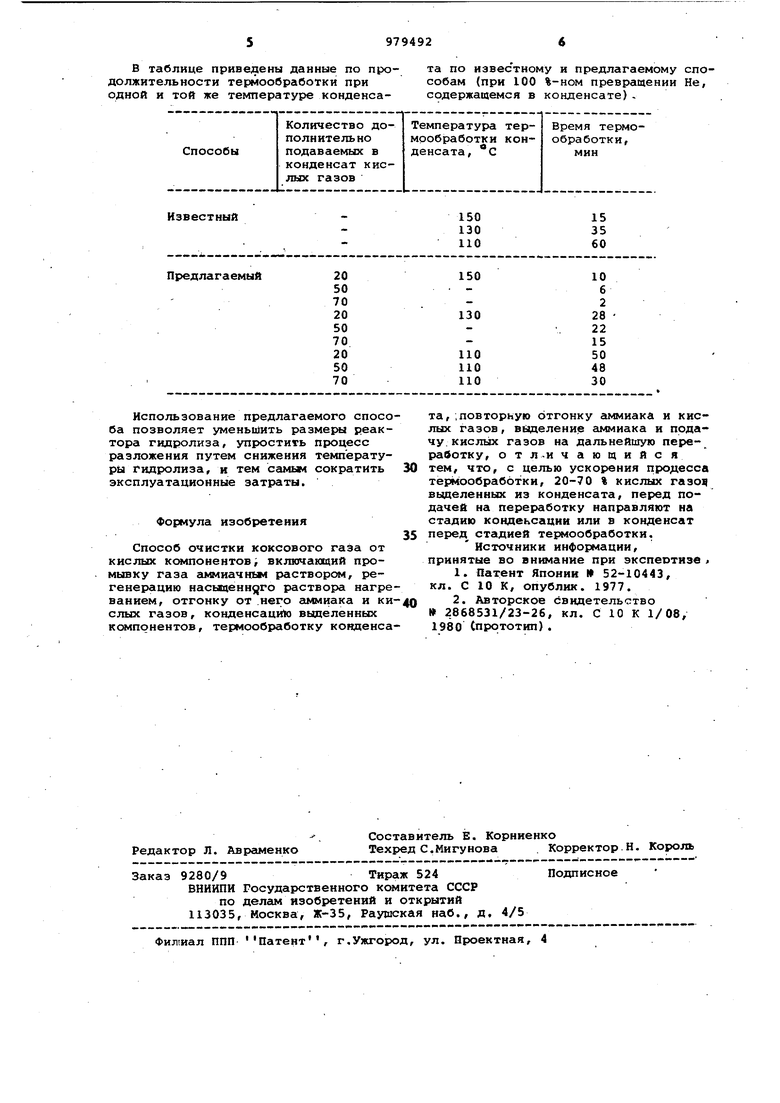

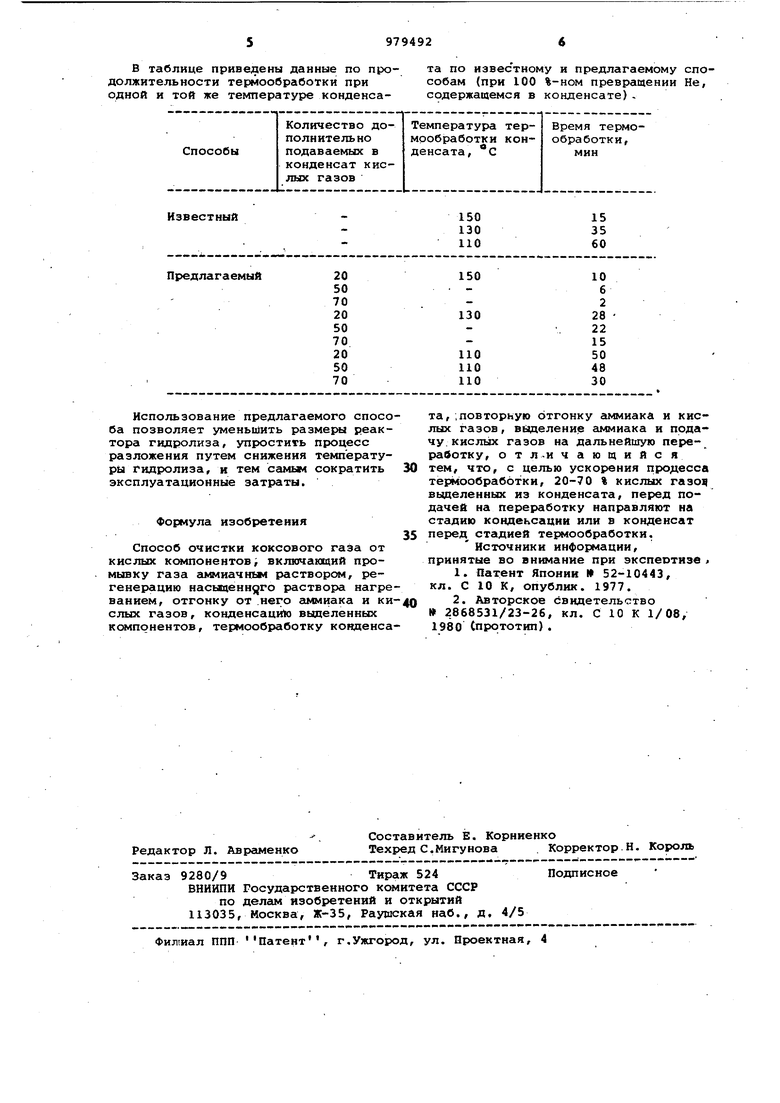

В таблице приведены данные по продолжительности термообработки при одной и той же температуре конденсата по известному и предлагаемому способам (при 100 %-ном превращении Не, содержащемся в конденсате).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки коксового газа от сероводорода и цианистого водорода | 1980 |

|

SU865898A1 |

| Способ очистки коксового газа от сероводорода | 1990 |

|

SU1717619A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОКСОВОГО ГАЗА | 1990 |

|

RU2042402C1 |

| СПОСОБ ОБРАБОТКИ КОКСОВОГО ГАЗА | 1989 |

|

SU1834279A1 |

| С П Т Б | 1973 |

|

SU395327A1 |

| Способ очистки коксового газа | 1988 |

|

SU1724679A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ АММИАЧНОЙ ВОДЫ ИЗ АММИАКСОДЕРЖАЩИХ АБСОРБЦИОННЫХ ВОД КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 1989 |

|

SU1830886A1 |

| Способ очистки коксового газа от сероводорода | 1986 |

|

SU1333698A1 |

| СПОСОБ ОБРАБОТКИ ВОДНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД, ЦИАНИСТЫЙ ВОДОРОД И АММИАК | 1991 |

|

RU2078054C1 |

| Способ выделения газов из растворов | 1976 |

|

SU701647A1 |

Использование предлагаемого спосо ба позволяет уменьшить размеры реактора гидролиза, упростить процесс разложения путем снижения температуры гидролиза, и тем самым сократить эксплуатационные затраты. Формула изобретения Способ очистки коксового газа от кислых кс 4понентоБ; включающий промывку газа 1ммиачн1М растворсж, регенерацию насыщенного раствора нагре ванием, отгонку от .него г1ммиака и ки слых газов, конденсацию выделенных ксялпрнентов, термообработку конденса та, .повторную отгонку аммиака и кислых газов, вьвделение г1ммиака и подачу кис льЬс газов на дальнейшую переработку, о т л-и чающийся тем, что, с целью ускорения продесса термообработки, 20-70 % кислых газоц вьщеленных из конденсата, перед подачей на переработку направляют на стадию кондексации или в конденсат перед стадией те1 Ообработки. Источники информации, принятые во внимание при экспертизе , 1.Патент Японии 52-10443, кл. С 10 К, опублик. 1977. 2.Авторское свидетельство 2.868531/23-26, кл. С 10 К 1/08, 1980 (прототип) .

Авторы

Даты

1982-12-07—Публикация

1981-01-30—Подача