О5 СЛ

Oi 05

to Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении стеновых изделий. Целью изобретения является повышение прочности изделий и сокращени длительности обжига. Для составления шихты используют полиминеральную глину Моравского месторождения, отходы обогащения асбеста комбината Кустанайасбест, уголь Кузнецкого бассейна и стеклокоролек - отход производства стекловолокна. С целью достижения равномерного распределения твердого топлива (угля в составе шихты на стадии подготовки компонеитов осуществляют предварительное перемешивание асбоотходов и дробленого угля. При этом мелкодисперсные частицы угля адсорбируются на волокнах асбоотходов . Эта смесь при пластическом формовании оказывает армирующее действие а в сушке является отощающим компонентом. В процессе обжига при нагреве до асбоотходы снижают напря жения, возникающие в-керамическом материале, что позволяет интенсифицировать процесс его нагрева и, следовательно, сократить время термообработки.

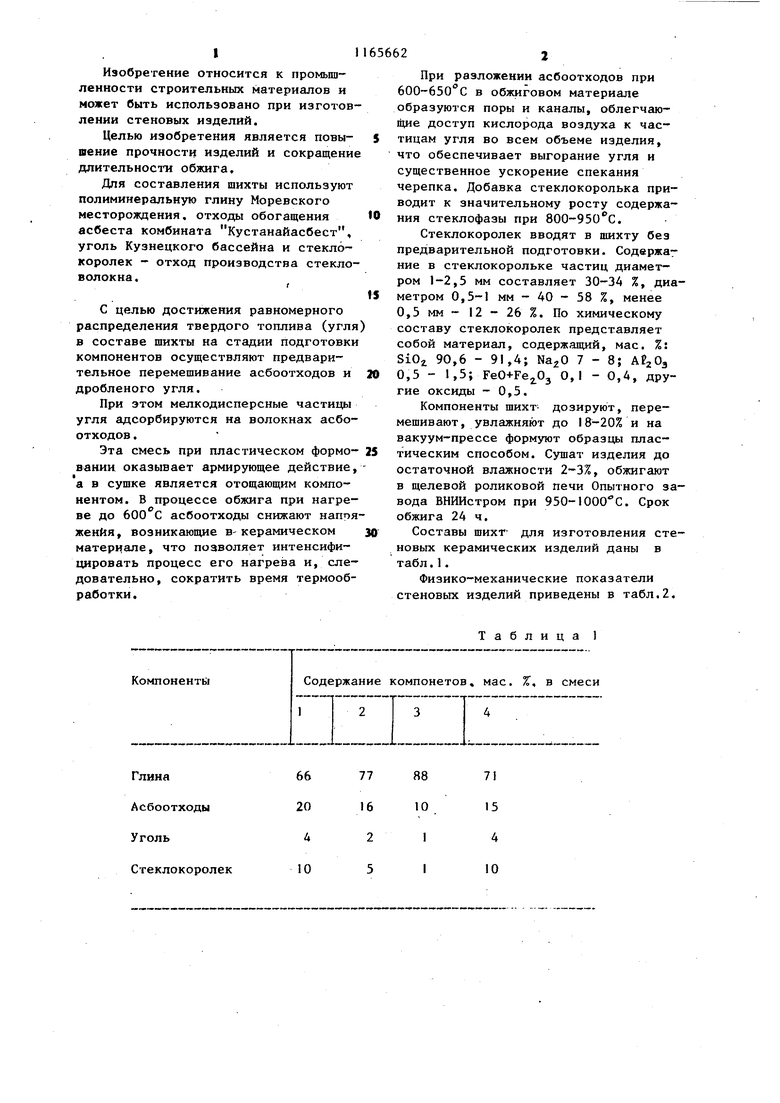

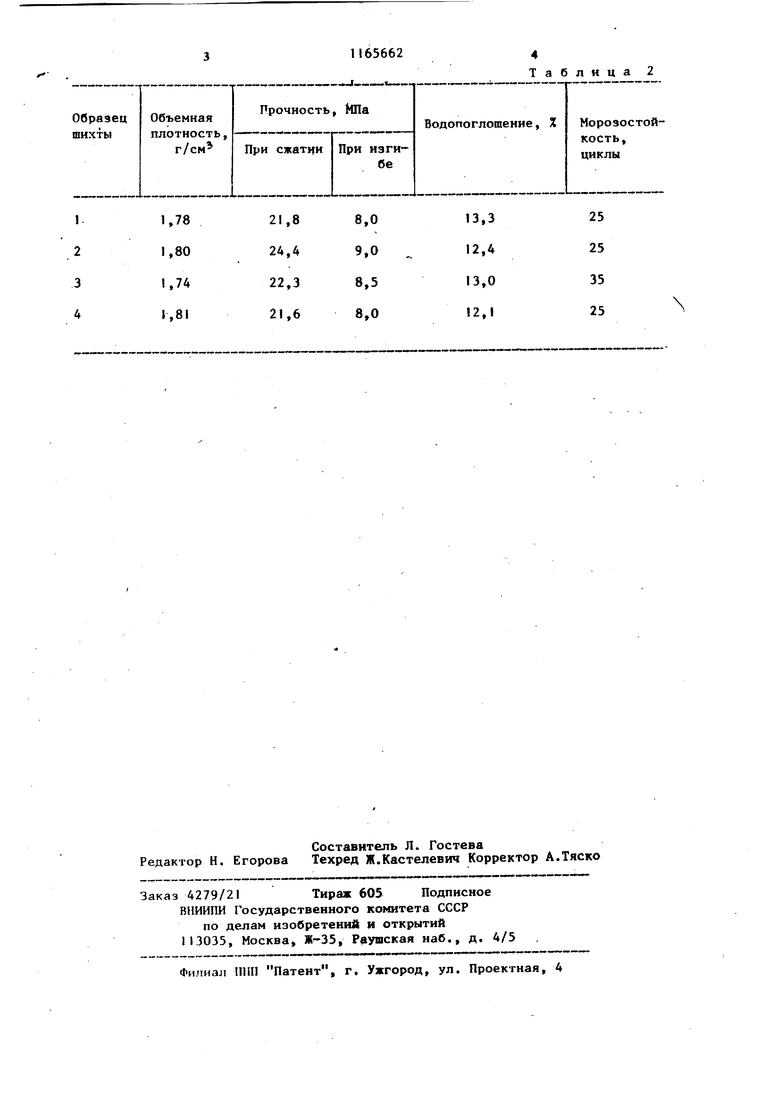

Таблица 1 При разложении асбоотходов при бОО-бЗО С в обжиговом материале образуются поры и каналы, облегчающие доступ кислорода воздуха к частицам угля во всем объеме изделия, что обеспечивает выгорание угля и существенное ускорение спекания черепка. Добавка стеклокоролька приводит к значительному росту содержания стеклофазы при вОО-ЭЗО С. Стеклокоролек вводят в шихту без предварительной подготовки. Содержание в стеклокорольке частиц диаметром 1-2,5 мм составляет 30-34 %, диаметром 0,5-1 мм - 40 - 58 %, менее 0,5 мм - 12 - 26 %. По химическому составу Стеклокоролек представляет собой материал, содержащий, мае. %: SiOi 90,6 - 91,4; ЫагО 7 - 8; 0,5 - 1,5; FeO+Fej Oj 0,1 - 0,4, другие оксиды - 0,5. Компоненты шихТ дозируют, перемешивают, увлажняют до 18-20% и на вакуум-прессе формуют образцы пластическим способом. Сушат изделия до остаточной влажности 2-3%, обжигают в щелевой роликовой печи Опытного завода ВНИИстром при 950-1000С. Срок обжига 24 ч. Составы шихт- для изготовления стеновых керамических изделий даны в табл. 1. Физико-механические показатели стеновых изделий приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2012 |

|

RU2508268C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2007 |

|

RU2351566C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2012 |

|

RU2507174C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2014 |

|

RU2558034C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2012 |

|

RU2506242C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2014 |

|

RU2548420C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2014 |

|

RU2558033C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2471748C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2466963C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2534316C1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, включающая глину и отходы обогащения асбестовой руды, отличающаяся тем, что, с целью повышения- прочности и сокращения длительности обжига, она содержит дополнительно уголь и стеклокоролек - отход производства , стекловолокна при следующем соотношении компонентов, мае. %: Глина66-88 Отходы обогащения асбестовой руды 10-20 Уголь1 - 4 Стеклокоролек - отход производства стекловолокна 1-10 (У)

Глина

Асбоотходы Уголь Стеклокоролек

71

15

4

10

Таблица 2

| Роговой М | |||

| И | |||

| Технология искусственных пористых заполнителей и керамики | |||

| М., Стройиздат, 1974, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Кириллова Л | |||

| К | |||

| и др | |||

| Использование отходов обогащения асбестовой руды в производстве глиняного кирпича | |||

| - Строительные материалы, 1978, №1, с.26. | |||

Авторы

Даты

1985-07-07—Публикация

1984-01-13—Подача