Изобретение относится к производству строительных материалов и может быть использовано при управлении технологическим процессом получения цементного клинкера во вращающейся печи с многоступенчатым теплообменником и декарбонизатором, а точнее для автоматического регулирования работы выносного декарбонизатора.

Известно устройство для управления процессом обжига материала во вращающейся печи, включающее датчик температуры отходящих газов из декарбонизатора, задатчик, блок суммирования и регулирующий орган расхода топлива в декарбонизатор I.

Основным недостатком данного устройства является то, что по температуре отходящих газов из теплообменника нельзя судить о степени декарбонизации сырья, т. е. она зависит от химического и минералогического состава сырья и, следовательно, температура декарбонизации для каждого вида сырья будет различна.

Наиболее близкой к изобретению является система автоматического регулирования работы выносного декарбонизатора вращающейся цементнообжиговой печи, содержащая датчик степени декарбонизации, установленный на выходе декарбонизатора, и регулирующий орган расхода топлива в декарбонизатор.

Данная система содержит датчики кислорода и углекислого газа в отходящих газах, соединенные через УВМ (на ней происходит вычисление степени декарбонизации) с регулирующим органом расхода топлива в печь. В УВМ происходит анализирование текущих значений состава отходящих газов и выдача управляющего воздействия 2.

Основной недостаток системы заключается в том, что она не может быть использована для управления процессом декарбонизации в реакторе-декарбонизаторе, так как в последнем существует тенденция к замазыванию борова из-за жидкой фазы, которая присутствует в сырьевой смеси при декарбонизации (температура в вихревой камере порядка 800-850°С). При замазывании борова декарбонизатора в вихревой камере скачкообразно повыщается давление, что приводит к взрывам.

Цель изобретения - повыщение точности регулирования.

Эта цель достигается тем, что система автоматического регулирования работой выносного декарбонизатора вращающейся цементно-обжиговой печи, содержащая датчик степени декарбонизации, установленный на выходе декарбонизатора и регулирующий орган расхода топлива в декарбонизатор, снабжена двумя датчиками разрежения, установленными соответственно в борове декарбонизатора перед смесит льной камерой и на выходе вихревой камеры, тремя блоками алгебраического суммирования, задатчиками разности разрежений и сте пени декарбонизации, двумя компараторами, двумя блоками задержки, двумя логическими блоками И, двумя одновибраторами, корректирующим блоком, датчиком расхода топлива в декарбонизатор, регулирующим органом расхода воздуха в декарбонизатор блоком интегрирования и блоком арифметического суммирования, причем выход датчика разрежения в борове декарбонизатора соединен с минусовым входом

5 первого блока алгебраического суммирования, датчик разрежения на выходе вихревой камеры соединен с плюсовым входом первого блока алгебраического суммирования, выход которого соединен с минусовым входом второго блока алгебраического суммирования, плюсовой вход которого соединен с задатчиком разности разрежений, выход второго блока алгебраического суммирования соединен с входами первого и второго компараторов, выход первого компаратора соединен с входом первого блока задержки и с первым входом первого логического блока И, выход первого блока задержки соединен с вторым входом первого логического блока И, выход которого соединен через первый одновибратор с первым

входом блока интегрирования, выход второго компаратора соединен с входом второго блока задержки и с первым входом второго логического блока И, выход второго блока задержки соединен с вторым входом

j второго логического блока И, выход которого соединен через второй одновибратор с вторым входом блока интегрирования, выход блока интегрирования соединен с первым входом блока арифметического суммирования, второй вход которого соединен с

задатчиком степени декарбонизации, выход блока арифметического суммирования соединен с плюсовым входом третьего блока алгебраического суммирования, минусовой вход которого соединен с датчиком степени

5 декарбонизации, выход третьего блока алгебраического суммирования соединен с регулирующим органом расхода топлива в декарбонизатор, датчик расхода топлива в декарбонизатор соединен через корректирующий блок с регулирующим органом

0 расхода воздуха в декарбонизатор.

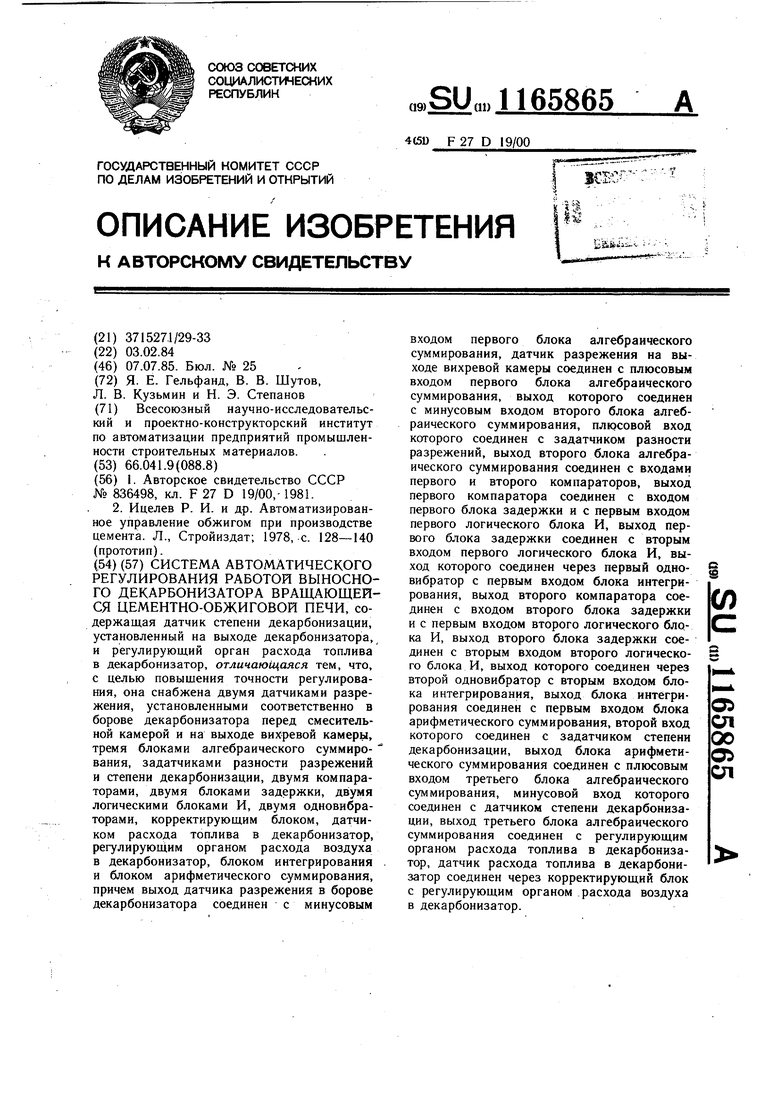

На чертеже представлена структурная схема системы автоматического регулирования работы выносного декарбонизатора вращающейся цементнообжиговой печи.

Система включает в себя вихревую камеру декарбонизатора 1, боров 2- декарбонизатора, смесительную камеру 3 декарбонизатора, датчик 4 степени декарбонизации, два датчика разрежения 5 и 6, три блока алгебраического суммирования 7-9, задатчики разности разрежений 10 и степени декарбонизации 11, два компаратора 12 и 13, два блока 14 и 15 задержки, два логических блока И 16 и 17, два одновибратора 18 и 19, блок 20 интегрирования, блок 21 арифметического суммирования, регулирующий орган 22 расхода топлива в декарбонизатор, датчик 23 расхода топлива в декарбонизатор, корректирующий блок 24, регулирующий орган 25 расхода воздуха в декарбонизатор.

Выход первого датчика 5 разрежения, установленного в борове декарбонизатора, соединен с минусовым входом первого блока 7 алгебраического суммирования. Выход второго датчика 6 разрежения, установленного на выходе вихревой камеры, соеди-. нен с плюсовым входом первого блока 7 алгебраического суммирования, выход которого соединен с минусовым входом второго блока 8 алгебраического суммирования, плюсовой вход которого соединен с выходом задатчика 10 разности разрежений-. Выход второго блока 8 алгебраического суммирования соединен с входами первого компаратора 12 и второго компаратора 13. Выход первого компаратора 12 соединен с входом блока 14 задержки и с первым входом первого логического блока И 16. Выход первого блока 14 задержки соединен с вторым входом логического блока И 16, выход которого соединен через первый одновибратор 18 с «минусом блока 20 интегрирования. Выход второго компаратора 13 соединен с входом блока 15 задержки и с первым входом второго логического блока И 17. Выход второго блока 15 задержки соединен с вторым входом логического блока И 17, выход которого соединен через второй одновибратор 19 с «плюсом блока 20интегрирования. Выход блока 20 интегрирования соединен с вторым входом блока 21 арифметического суммирования, первый вход которого соединен с задатчиком 11 степени декарбонизации. Выход блока 21 арифметического суммирования соединен с «плюсом третьего блока 9 алгебраического суммирования «минусовой вход которого соединен с датчиком 4 степени декарбонизации сырья. Выход третьего блока 9 алгебраического суммирования соединен с регулирующим органом 22 расхода топлива в декарбонизатор. Выход датчика 23 расхода топлива в декарбонизатор через корректирующий блок 24 соединен с регулирующим органом 25 расхода воздуха в декарбонизатор.

Блоки 7-9 суммирования, задатчики JO и И, логические блоки 16 и 17, блок 20

интегрирования являются стандартными блоками.

Корректирующий блок 24 в предлагаемом изобретении вычисляет требуемый 5 расход воздуха в декарбонизатор по расходу воздуха, для того, чтобы не было недожога топлива. В связи с этим он выполняет следующую операцию:

GBOJX. К Gfoa.

где GBOSA- расход воздуха в декарбонизатор;

Cjon, - расход топлива в декарбонизатор;

К -коэффициент пропорциональности.

5 Сырьевая мука поступает в вихревую камеру 1 декарбонизатора, куда поступает топливо и воздух. В вихревой камере 1 происходит сжигание топлива, в результате чего сырье, контактируя со сжигаемым топливом, нагревается и происходит его декарбонизация. Из вихревой камеры 1 сы-рьевая смесь через боров 2 поступает в смесительную камеру 3 декарбонизатора, где она с.мещивается с отходящими из печи газами и поступает в последнюю перед печью, ступень подогрева.

Температура сырьевой смеси на выходе из вихревой камеры, 1 может достигать 1000°С и, следовательно, может образовываться при этой температуре жидкая

фаза, которая, конденсируясь на стенке борова 2, приводит к сужению его сечения и, следовательно, повышению аэродинамического сопротивления борова 2.

Вследствие этого изменяется разность

5 давлений на выходе вихревой камеры 1 и в борове 2 перед смесительной камерой 3. Поэтому сигнал с первого датчика 5 разрежения поступает на «минус первого блока 7 алгебраического суммирования на «плюсовой вход которого подается сиг:

нал с второго датчика 6 разрежения. На первом блоке 7 алгебраического суммирования вычисляется разность сигналов и результирующий сигнал поступает на «минус второго блока 8 алгебраического суммирования где он сравнивается с заданием на разность разрежений, поступающим с задатчика 10 разности разрежений на «плюс второго блока алгебраического суммирования 8.

Сигнал с второго блока алгебраического суммирования 8 подается на входы первого 12 и второго 13 компараторов. Компаратор преобразует аналоговый сигнал в двухуровневый, причем при «плюсовом входном сигнале на выходе первого

J компаратора 12 будет не нулевой сигнал, а на выходе второго коммутатора 13 будет нулевой сигнал, при «минусовом входном сигнале на выходе первого компаратора 12 будет нулевой сигнал, а на выходе второго компаратора 13 будет не нулевой сигнал.

Если текущая разность разрежений больше заданной (это соответствует залипанию борова 2), то сигнал с второго блока 8 алгебраического суммирования поступает через второй компаратор 13 на вход второго блока 15 задержки времени и на первый вход второго логического блока И 17. Сигнал с второго блока 15 задержки подается на второй вход второго логического блока И 17., Залипание борова 2 может начаться и прекратиться через постоянную времени декарбонизатора (около 1 с) вследствие предыдущего регулирования расхода топлива в декарбонизатор, так называемый переходный процесс. Чтобы это учитывать, на втором блоке 15 задержки устанавливается время более чем постоянная времени декарбонизатора - 2с. Если по истечении этого времени сигнал с второго блока 8 алгебраического суммирования не изменится (т.е. будет также «минусовым), то на второй вход второго логического блока И 17 поступит сигнал с второго блока 15 задержки. У второго логического блока И 17 будет сигнал на выходе, когда присутствуют сигналы на первом и втором его входах.

Сигнал с второго логического блока И 17 через второй одновибратор 19 поступает на «минус блока 20 интегрирования. Второй одновибратор 19 преобразует аналоговый сигнал в импульсный определенной длительности.

Если текущая разность разрежений меньше заданной (это соответствует тому, что процесса залипания борова не происходит), то на выходе второго блока 8 алгебраического суммирования будет «минусовой сигнал, который поступит через первый компаратор 12 на вход первого блока 14 задержки и на первый вход логического блока И 16.

Декарбонизатор вращающейся печи служит для декарбонизации сырьевой смеси перед вращающейся печью. Сырьевая смесь на выходе из декарбонизатора должна иметь одну и ту же температуру. Если эта температура сырьевой смеси изменилась, то это требует перерегулирования работы вращающейся печи. Постоянная времени печи 25-35 мин. И поэтому время, необходимое на перерегулировку печи, будет 30-40 мин.

Поэтому на первом блоке 14 задержки устанавливается время, равное 30-40 мин.

Если текущая разность разрежений больще допустимой разности, то это значит, что боров начал залипать, и декарбонизатор находится в предаварийном режиме. Поэтому расход топлива в декарбонизатор

надо сразу же уменьщать. Если текущая разность разрежений меньще допустимой, то надо реперерегулировать работу вращающейся печи, из-за предыдущих изменений расхода топлива (30-40 мин), а потом уже если текущая разность разряжений останется меньще допустимой, надо увеличить расход топлива в декарбонизатор.

Q Выполняемые функции первого одновибратора 18 и первого логического блока И 16 аналогичны соответственно выполняемым функциям второго одновибратора 19 и второго логического блока И 17.

Дискретный сигнал с первого одновиб5 ратора 18 поступает на «плюс блока 20 интегрирования.

Блок 20 интегрирования в зависимости от знака входного импульса обеспечивает изменение уровня выходного сигнала на заданную величину (уменьшение уровня при отрицательном входном импульсе и увеличении уровня при положительном входном импульсе).

Сигнал с блока 20 интегрирования поступает на второй вход блока 21 арифметического суммирования, на первый вход которого поступает сигнал с второго задатчика 11. На задатчике 11 степени декарбонизации устанавливается сигнал, пропорциональный заданной степени декарбонизации сырья. На блоке 21 арифметического суммирования происходит арифметическое сложение заданной степени декарбонизации и установки на степень декарбонизации сырьевой смеси (причем уставка на степень декарбонизации может быть как со

5 знаком «плюс, так и со знаком «минус.

Сигнал пропорциональный откорректированному заданию на степень декарбонизации сырьевой смеси с выхода блока 21 арифметического суммирования, поступает на «плюс третьего блока 9 алгебраического суммирования, на «минус которого поступает сигнал с датчика 4 степени декарбонизации сырьевой смеси. На третьем блоке 9 алгебраического суммирования

5 происходит сравнение сигнала, пропорционального откорректированной степени декарбонизации сырьевой смеси и текущей степени декарбонизации. Сигнал с выхода третьего блока 9 алгебраического суммирования поступает на регулирующий

0 орган 22 расхода топлива в декарбонизатор.

При колебаниях расхода топлива в декарбонизатор, надо следить, чтобы пропорционально колебалась бы подача воздуха

5 в декарбонизатор для полного сгорания топлива. Для этого сигнал с датчика 23 расхода топлива в декарбонизатор поступает через корректирующий блок 24 на регулирующий орган 25 расхода воздуха в декарбонизатор.

Система за счет контроля текущей разности разрежений на выходе вихревой камеры и в борове перед смесительной камерой и корректирования на этой основе задания на степень декарбонизации сырьевой смеси, воздействуя на расход топлива в декарбонизатор, регулирования на основе расхода топлива в декарбонизатор расходом воздуха в декарбонизатор позволяет эффективно регулировать работой выносного декарбонизатора, избежать предаварийных ситуаций, связанных с залипанием борова декарбонизатора, создавая при этом максимальную температуру в вихревой

камере декарбонизатора, а следовательно, поддерживать максимально возможную степень декарбонизации сырьевой смеси на выходе декарбонизатора.

Предлагаемая система позволяет обеспечить безаварийную работу декарбонизатора при максимальной степени декарбонизации сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом обработки карбонатного материала и устройство для его осуществления | 1989 |

|

SU1696404A1 |

| Система автоматического управления работой запечного теплообменника вращающейся печи | 1985 |

|

SU1315779A1 |

| Способ автоматического управления обработкой карбонатного сырьевого материала в трехагрегатной технологической цепи | 1989 |

|

SU1645010A1 |

| УСТРОЙСТВО КОНТРОЛЯ РАБОТОСПОСОБНОСТИ СИСТЕМЫ ЗАЖИГАНИЯ И НАСТРОЙКИ ТОПЛИВНОЙ АППАРАТУРЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2236019C1 |

| Устройство для управления силовыми ключами плеча инвертора | 1989 |

|

SU1757045A1 |

| Пневматическое устройство для управления процессом дозирования | 1985 |

|

SU1270753A2 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЛАМЕННОЙ НАГРЕВАТЕЛЬНОЙ ПЕЧИ | 1994 |

|

RU2068006C1 |

| Устройство контроля скорости ленты конвейера | 1989 |

|

SU1752687A1 |

| РЕЗОНАНСНЫЙ ИНВЕРТОР НАПРЯЖЕНИЯ | 1993 |

|

RU2072619C1 |

| Способ управления процессом сажеобразования в реакторе с камерой смешения | 1987 |

|

SU1452824A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАБОТОЙ ВЫНОСНОГО ДЕКАРБОНИЗАТОРА ВРАЩАЮЩЕЙСЯ ЦЕМЕНТНО-ОБЖИГОВОЙ ПЕЧИ, содержащая датчик степени декарбонизации, установленный на выходе декарбонизатора, и регулирующий орган расхода топлива в декарбонизатор, отличающаяся тем, что, с целью повышения точности регулирования, она снабжена двумя датчиками разрежения, установленными соответственно в борове декарбонизатора перед смесительной камерой и на выходе вихревой камеры, тремя блоками алгебраического суммиро- вания, задатчиками разности разрежений и степени декарбонизации, двумя компараторами, двумя блоками задержки, двумя логическими блоками И, двумя одновибраторами, корректирующим блоком, датчиком расхода топлива в декарбонизатор, регулируюцхим органом расхода воздуха в декарбоиизатор, блоком интегрирования и блоком арифметического суммирования, причем выход датчика разрежения в борове декарбонизатора соединен с минусовым входом первого блока алгебраического суммирования, датчик разрежения на выходе вихревой камеры соединен с плюсовым входом первого блока алгебраического суммирования, выход которого соединен с минусовым входом второго блока алгебраического суммирования, плюсовой вход которого соединен с задатчиком разности разрежений, выход второго блока алгебраического суммирования соединен с входами первого и второго компараторов, выход первого компаратора соединен с входом первого блока задержки и с первым входом первого логического блока И, выход перюго блока задержки соединен с вторым входом первого логического блока И, выход которого соединен через первый одновибратор с первым входом блока интегри(О рования, выход второго компаратора соединен с входом второго блока задержки и с первым входом второго логического блока И, выход второго блока задержки сое§ динен с вторым входом второго логического блока И, выход которого соединен через второй одновибратор с вторым входом блока интегрирования, выход блока интегрио рования соединен с первым входом блока ел арифметического суммирования, второй вход 00 которого соединен с задатчиком степени декарбонизации, выход блока арифметио: ческого суммирования соединен с плюсовым ел входом третьего блока алгебраического суммирования, минусовой вход которого соединен с датчиком степени декарбонизации, выход третьего блока алгебраического суммирования соединен с регулирующим органом расхода топлива в декарбонизатор, датчик расхода топлива в декарбонизатор соединен через корректирующий блок с регулирующим органом расхода воздуха в декарбонизатор.

Топливо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ицелев Р | |||

| И | |||

| и др | |||

| Автоматизированное управление обжигом при производстве цемента | |||

| Л., Стройиздат; 1978, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1985-07-07—Публикация

1984-02-03—Подача