Изобретение относится к способам регулирования процессов и агрегатов, применяемых для производства строительных материалов из карбонатного

минерального сырья, например цемента, извести.

Цель изобретения - повышение точ- ности управления.

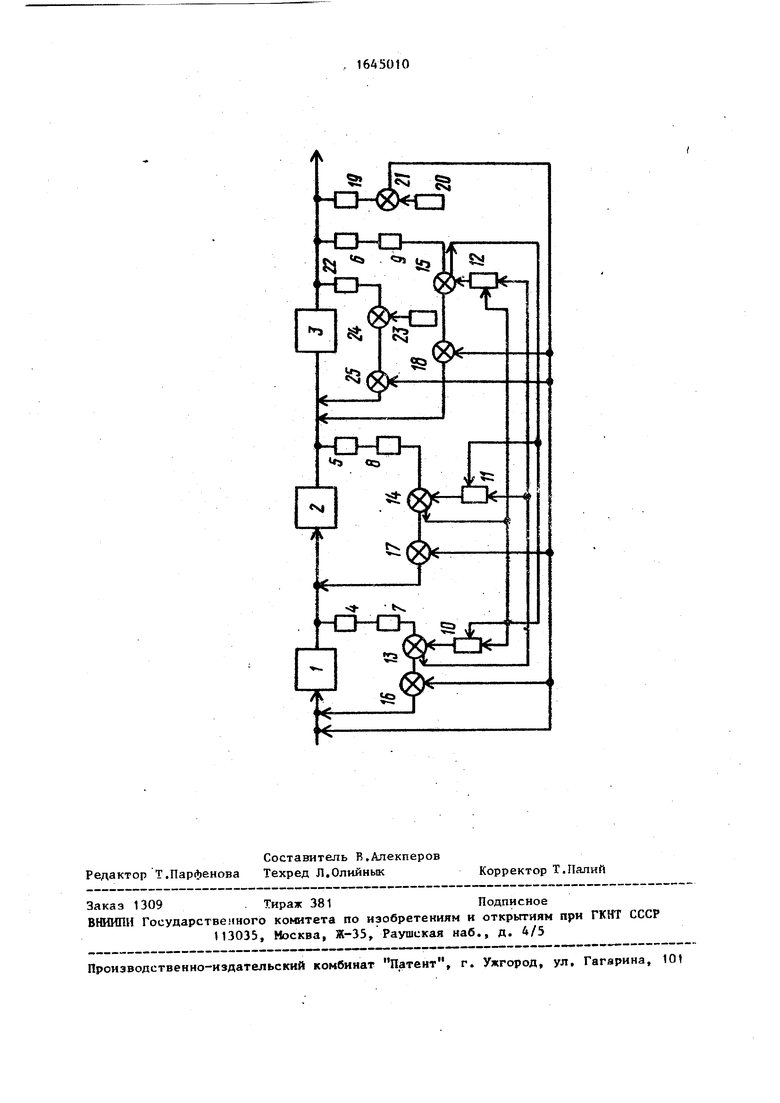

На чертеже показана схема реализации способа в трехагрегатной технологической цепи.

Сущность способа управления за- ключается в следующем.

По измеренной температуре вычисляют степень декарбонизации материала по формуле:

А

, -E/RT(t) k е

Р- J

dt

де ft - степень декарбонизации, 15 род степенью декарбонизации понимают степень декарбонизации в данном агрегате;

Ј - время пребывания материала

в агрегате;20

k - коэффициент пропорциональности , определяется Зкспе- риментально;

Е - энергия активации процесса

кДж декарбонизации (Е 1800);

Кх

T(t) - текущая температура мате- риала в агрегате;

R - универсальная газовая по30

стоянная, R

19,2 5Й- кг. К

Время пребывания в каждом агрегате t определяется предварительно пу- тем эксперимента. 1

Вычисленную по температуре текущую

степень декарбонизации в каждом агрегате сравнивают с заданной степенью декарбонизации. Если разность текущей степени декарбонизации и заданной отрицательна,.то на входе в аппарат увеличивают расход топлива или вторичного воздуха в зависимости от типа аппарата пропорционально полученной разности. Полученную разность используют для изменения заданных степеней декарбонизации в других агрегатах. Если разность отрицатель- на, то увеличивают степень декарбонизации агрегатов, следующих за данным и предшествующим агрегатом,так, чтобы степень декарбонизации материала на выходе сырьевой мельницы име- ла минимальное отклонение от 100%. 1 Если разность текущей степени декарбонизации и заданной положительна,то действуют наоборот. Расход матери

5

0

0

5

0 $ Q

ала на -выходе сырьевой мельницы поддерживается постоянным с целью использования его для подачи во вращающуюся печь или другой аппарат о&жига, где требуется поддерживать постоянный расход материала на входе. Для стабильной работы теплообменника, декарбонизатора и сырьевой мельницы также необходимо поддерживать постоянный расход материала, так как изменение расхода материала приводит к изменению температуры в агрегате: и отклонению степени декарбонизации от заданной. Ввиду инерционности изменения температуры стабилизация расхода позволяет управлять процессом более точно.

Измеренный текущий расход материала сравнивают с заданным. Если результат отрицательный, то на входе в теплообменник увеличивают расход материала и расход топлива или вторичного воздуха, на входе в декар- бонизатор увеличивают расход топлива или вторичного воздуха, чтобы поднять температуру я агрегате, с задержкой, равной времени прохождения материала через теплообменник, на вхо,пе в сырьевую мельницу увеличивают расход топлива или вторичного воздуха с задержкой, равной времени прохождения материала через теплообменник и декарбонизатор. Для того, чтобы не изменилась тонкость помола на выходе сырьевой мельницы при изменении расхода, при отрицательной разности текущего расхода и заданного уменьшают аэрацию мельницы с запаздыванием, равным времени прохождения материала через теплообменник и декарбонизатор, путем уменьшения перепада давления на выходе и входе сырьевой мельницы и наоборот. При отклонении тонкости измельчения на выходе сырьевой мельницы от заданной изменяют аэрацию мельницы При отрицательной разнице текущей и заданной тонкости помола увеличивают аэрации мельницы, при положительной наоборот.

Схема реализации способа включает теплообменник 1, декарбонизатор 2, сырьевую мельницу 3, датчики 4-6 температуры на выходе агрегатов, блоки 7-9 определения текущей степени декарбонизации по температуре, задатчи- ки 10-12 оптимальных значений А юдам. степени декарбонизации, блоки 13-15 сравнения, сумматоры 16-18 регулируэ1

ющих воздействий по расходу топлива или вторичного воздуха в агрегаты 1-3 (теплообменник, декарбонизатор, сырьевая мельница соответственно), датчик 19 расхода материала, задат- чик 20 расхода материала, блок 21 сравнения, датчик 22 гранулометрического состава на выходе сырьевой мельницы, задатчик 23 грансостава, блок 24 сравнения грансостава, сумматор 25 регулирующих воздействий по аэрации сырьевой мельницы 3.

Способ осуществляется следующим образом.

При технологической наладке на конкретном объекте определяют время пребывания материала в каждом агрегте, что зависит от расхода материала и объема агрегата, особенностей его работы. Исходя из времени пребывания t и температурного режима в агрегате,задаются оптимальной степенью декарбонизации в каждом агрегате. Также экспериментально оп- ределяют значение k для всех агрегатов по отобранным пробам материала на выходе из агрегата, по известному времени пребывания материала п агрегате, измеренной температуре Т и определенной по отобранной пробе материала степени декарбонизации (Ь по формуле

э

Ъ

-E/RT(tl еdt

На задатчиках 7, 11 и 15 выставляют заданные значения ft задан. На задатчике 18 выставляют значение заданного грансостава, на задатчи- ке 21 - заданный расход материала. На выходе всех агрегатов измеряют температуру материала, вычисляют по ней степень декарбонизации. Сравнивают значение (Ъ и ЗэддоцИ, если раность | - / аддац отрицательна, то увеличивают расход топлива- в этом агрегате.

Одновременно, если разность f3 - -3 задам отрицательна, увеличивают Р гадай у ДРУГИХ агрегатов. Если ранее у этих агрегатов разность /3 - 51ада((бмла равна ну.-ю, то теперь вследствие увеличения 3 joAQH 4 + в результате сравнения в блоке будет величина - U Рзадам- На

входе остальных агрегатов увеличивается подача топлива или вторичного воздуха пропорционально для увеличения температуры в агрегате. Теперь, когда недостаточно декарбо- низованный материал придет в последующие агрегаты, он будет обрабатываться при более высокой температуре,что способствует более быстрому протеканию эндотермической реакции декарбонизации, чтобы компенсировать разницу текущей и заданной степени декарбонизации.

Ксли тонкость измельчения р на выходе мельницы 3 отклонилась от даннон р задам и Разн°сть р- p3q/iui4 положительна, аэрацию сырьевой мельнцы уменьшают, и если разность Г - - Озддачотрицательна, то аэрацию увеличивают, например, с помощью изменения угла поворота задвижки на магистрали мельница - дымосос.

Датчик 19 измеряет текущий расход материала. Если расход материала отклонился от заданного, а тонкость помолл в мельнице 3 и степень декарбонизации соответствуют заданным, то на входе в t :-t .ообменьик увеличивают расход материт. я к топлива или вторичного воздуха пропорционально изменению расхода материала, на входе я декарбонч атор увеличивают расход топлива или вторичного воздуха через время Ј, , равное пребыванию материала в теплообменнике, в первом агрегате. R сырьевую мельницу также увеличивает расход вторичного воздуха или топлива через время $ + $2. , равное времени пребывания материала в теплообменнике и декарбонизаторе, одновременно унели- чивают аэрацию мельницы,чтобы тонкость помола материала не отклонипас от заданной. Ксли расход материала отклонился от заданного расхода, а тонкость помола и степень декарбонизации по агрегатам также не соответствуют заданным, то перечисленные регулирующие воздествия с -мми- руются с воздействиями, нлпрпчпен- кыми на ликвидацию отклоненной по степени декарбонизации и топкости помола, но с учетом времени запаздывания для агрегатов 2 и 1.

Таким образом, в результате измерения температуры, вьгчисполня степени декарбонизации в каждом агрегате, корректировке заданной степени

декарбонизации в каждом агрегате и подаче регулирующих воздействий на выходе сырьевой мельницы будет нагретый, полностью декарбонизованный сырьевой материал с заданной тонкостью помола. Поддержание параметров сырьевой смеси около заданного уровня на выходе всех агрегатов позвляет более точно управлять процессом к получить экономию энергетических ресурсов.

Формула изобретения

Способ автоматического управления обработкой карбонатного сырьевого материала в трехагрегатной технологической цепи из теплообменника, декарбонизатора и сырьевой мельницы, включающий измерение гранулометрического состава на выходе сырьевой мельницы, задание оптимального значения гранулометрического состава на выходе сырьевой мельницы, изменение расхода материала на входе теплообменни- ка, изменение расхода топлива на входе каждого агрегата, изменение расхода вторичного воздуха на входе сырьевой мельницы, отл ичающий- с я тем, что, с целью повышения точности управления ,«змеряют температуру в каждом агрегате, вычисляют степень декарбонизации на выходе каждого агрегата, измеряют расход материала на выходе сырьевой мельницы, задают оптимальные значения степени декарбонизации на выходе каждого агрега

0

5

0

5

та, задают оптимальное значение расхода материала на выходе сырьевой мельницы, сравнивают текущие значения степени декарбонизации на выходе каждого агрегата с соответствующими заданными оптимальными значениями, сравнивают текущий расход материала и заданное оптимальное значение, причем изменение расхода топлива на входе каждого агрегата осуществляют в зависимости от разницы текущей степени декарбонизации на выходе соответствующего агрегата и заданного оптимального значения и в зависимости от разницы текущего и заданного оптимального расхода материала на входе сырьевой мельницы, изменение расхода вторичного воздуха на входе сырьевой мельницы осуществляют в зависимости от разницы текущего и заданного оптимального значений степени декарбонизации и от разницы текущего и заданного оптимального значений гранулометрического состава на выходе сырьевой мельницы, изменение расхода материала на входе теплообменника осуществляют в зависимости от разницы текущего и оптимального значений расхоц материала на выходе сырьевой мельницы,а изменение заданного оптимального значения степени декарбонизации каждого из трех агрегатов изменяют в зависимости от разницы текущего и оптимального значений степени декарбонизации двух других агрегатов .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом обработки карбонатного материала и устройство для его осуществления | 1989 |

|

SU1696404A1 |

| Способ управления процессом обжига ма-ТЕРиАлА BO ВРАщАющЕйСя пЕчи | 1979 |

|

SU836498A1 |

| Способ регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси | 1980 |

|

SU948936A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005698C1 |

| Способ автоматического регулирования расхода топлива при обжиге карбонатсодержащей сырьевой смеси в печном агрегате из вращающейся обжиговой печи и декарбонизатора | 1979 |

|

SU932774A1 |

| Способ управления подачей топлива в декарбонизатор вращающейся печи цементного производства | 1978 |

|

SU889638A1 |

| Способ автоматического регулирования работы запечного теплообменника вращающейсяпечи,оснащенного декарбонизатором | 1983 |

|

SU1198035A1 |

| Система автоматического регулирования работой выносного декарбонизатора вращающейся цементо-обжиговой печи | 1984 |

|

SU1165865A1 |

| Устройство для тепловой обработки порошкообразного материала | 1990 |

|

SU1755021A1 |

Изобретение относится к способам регулирования процессов и агрегатов, применяемых для производства строительных материалов из карбонатного минерального сырья, например цемента, извести. Может найти применение в строительной и химической промышленности. Целью изобретения является повышение точности управления. Для достижения поставленной цели измеряют температуру на выходе теплообмен-1 ника, декарбонизатора и сырьевой мельницы, измеряют гранулометрический состав и расход материала на выходе сырьевой мальницы, задают оптимальные значения степени декарбонизации на выходе каждого агрегата, задают гранулометрический состав на выходе сырьевой мельницы и заданный оптимальный расход матер -апа на выходе сырьевой мельницы, по результатам сравнения текущих и заданных параметров сырьевой смеси осуществляют изменение регулирующего воздействия по топливу пропорционально отклонению текущей степени декарбонизации от заданной с одновременным использованием последнего для изменения заданных оптимальных значений степеней декарбонизации в других агрегатах, изменение регулируюпего воздействия по расходу материала в теплообменник пропорционально отклонению текущего расхода от заданного на выходе сырьевой мельницы, с одновременным воздействием на расход топлива в теплообменник, декарбонизатор и сырьевую мельницу пропорционально изменению расхода материала на входе в теплообменник и изменение аэрации сырьевой мельницы, t нл. (Л о, сэ Јь сп

| Способ управления подачей топлива в декарбонизатор вращающейся печи цементного производства | 1978 |

|

SU889638A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ автоматического управлениядРОбильНыМ КОМплЕКСОМ из СыРьЕВОйМЕльНицы, ВРАщАющЕйСя пЕчи и цЕМЕНТНОйМЕльНицы | 1979 |

|

SU803974A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-04-30—Публикация

1989-04-11—Подача