сь о

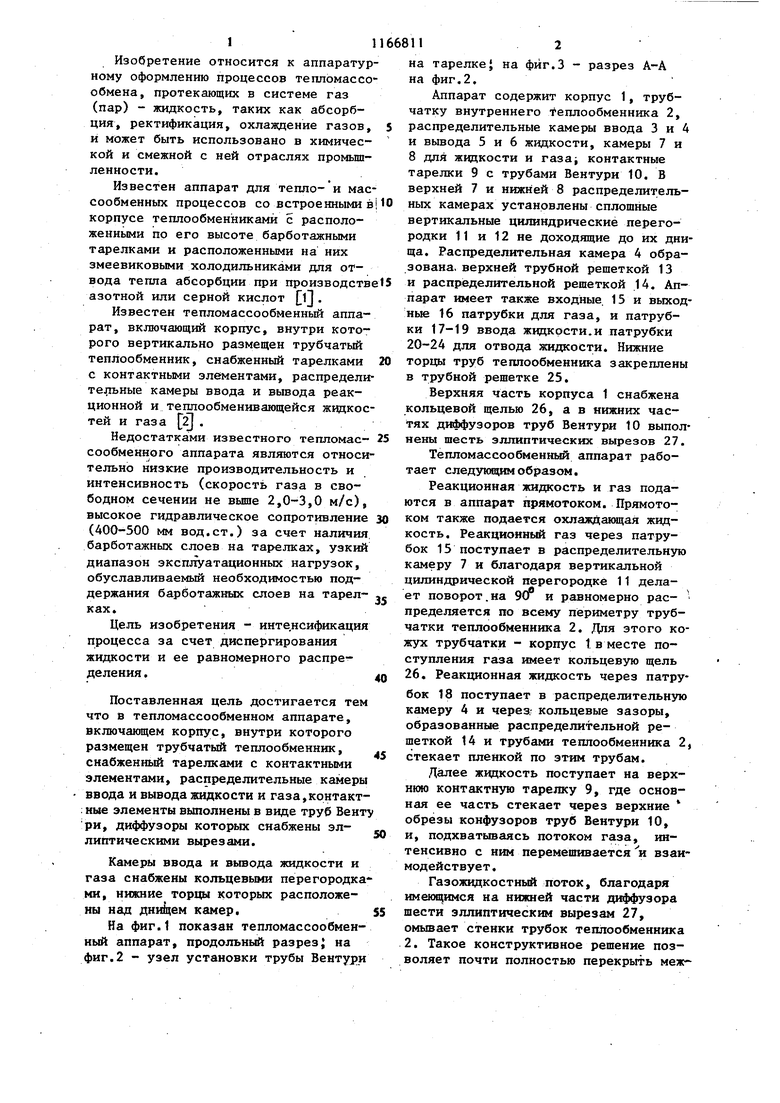

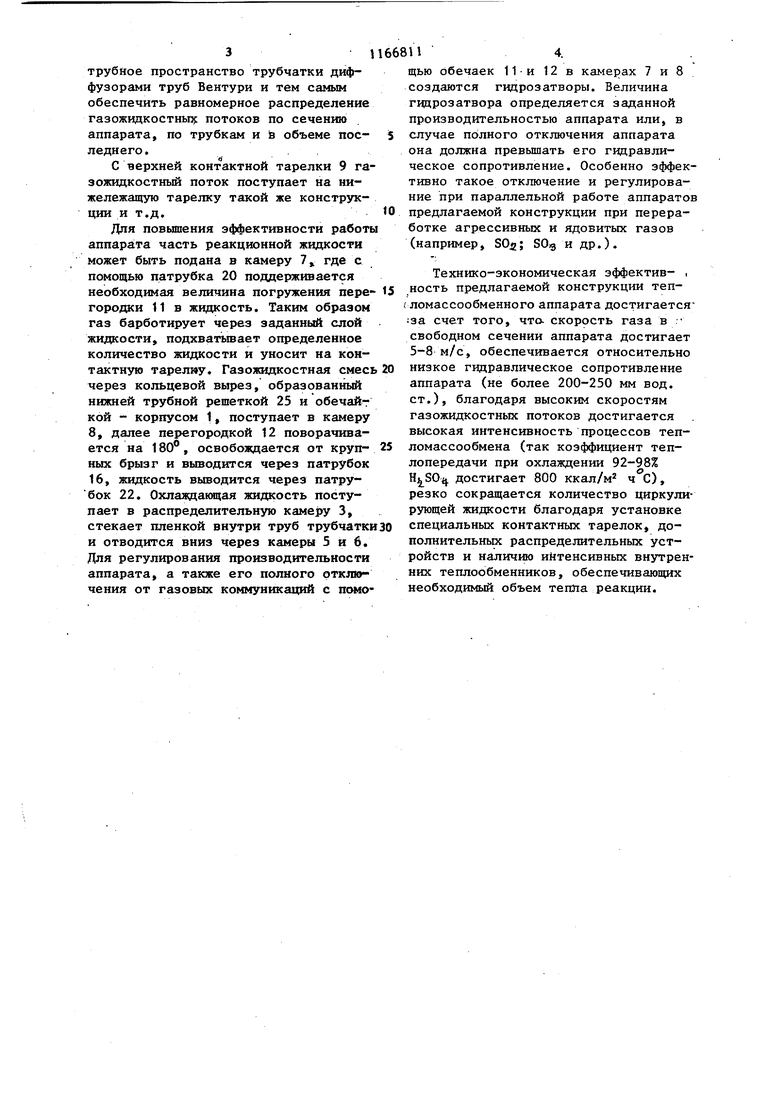

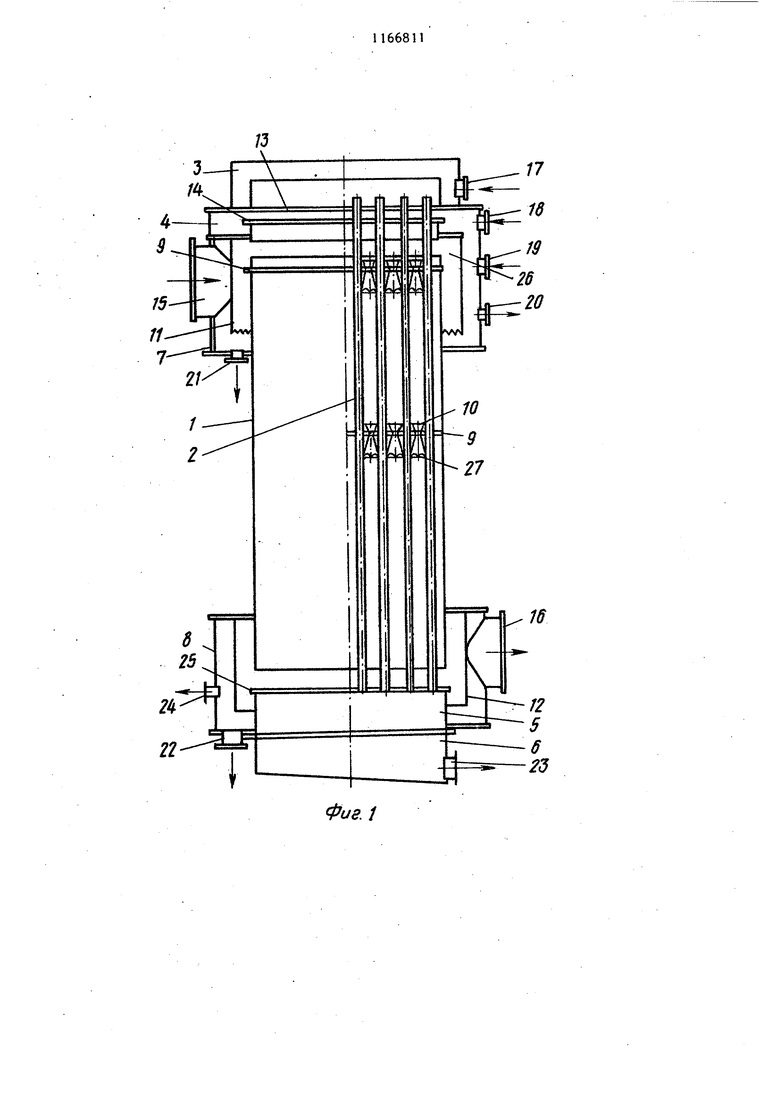

Об 1 Изобретение относится к аппаратур ному оформлению процессов тепломассо обмена, протекающих в системе газ (пар) - жидкость, таких как абсорбция, ректификация, охлаждение газов, и может быть использовано в химической и смежной с ней отраслях промьшленности. Известен аппарат для тепло- и мас сообменных процессов со встроенными в корпусе теплообменниками с расположенными по его высоте барботажными тарелками и расположенными на них змеевиковыми холодильниками для отвода тепла абсорбции при производств азотной или серной кислот lj. Известен тепломассообменный аппарат, включающий корпус, внутри которого вертикально размещен трубчатый теплообменник, снабженный тарелками с контактными элементами, распредели тельные камеры ввода и вывода реакционной и теппообменивающейся жвдкос тей и газа iz . Недостатками известного тепломассообменного аппарата являются относи тельно низкие производительность и интенсивность (скорость газа в свободном сечении не выше 2,0-3,0 м/с), высокое гидравлическое сопротивление (400-500 мм вод.ст.) за счет наличия барботажных слоев на тарелках, узкий диапазон эксплуатационных нагрузок, обуславливаемый необходимостью поддержания барботажных слоев на тарелЦель изобретения - инте.нсификация процесса за счет диспергирования жидкости и ее равномерного распределения . Поставленная цель достигается тем что в тепломассообменном аппарате, включающем корпус, внутри которого размещен трубчатый теплообменник, снабженный тарелками с контактными элементами, распределительные камеры ввода и вывода жидкости и газа,контакт: ные элементы выполнены в виде труб Вент ри, диффузоры которых снабжены эллиптическими вырезами. Камеры ввода и вывода жидкости и газа снабжены кольцевыми перегородка ми, нижние торцы которых расположены над камер, На фиг.1 показан тепломассообмениый аппарат, продольный разрезJ на фиг.2 - узел установки трубы Вентури 11 на тарелке} на фйг.З - разрез А-А на фиг.2. Аппарат содержит корпус 1, трубчатку внутреннего teплooбмeнникa 2, распределительные камеры ввода 3 и А и вывода 5 и 6 жидкости, камеры 7 и 8 для жвдкости и газа; контактные тарелки 9 с трубами Вентури 10. В верхней 7 и нижней 8 распределительных камерах установлены сплошные вертикальные цилиндрические перегородки 11 и 12 не доходящие до их днища. Распределительная камера 4 образована, верхней трубной решеткой 13 и распределительной решеткой 14. Аппарат имеет также входные 15 и выходные 16 патрубки для газа, и патрубки 17-19 ввода жидкости.и патрубки 20-24 для отвода жидкости. Нижние торцы труб теггаообменника закреплены в трубной решетке 25, Верхняя часть корпуса 1 снабжена кольцевой щелью 26, а в яижнрпс частях диффузоров труб Вентури 10 выполнены шесть эллиптических вырезов 27. Тепломассообменный аппарат работает следующим образом. Реакционная жидкость и газ подаются в аппарат прямотоком. Прямотоком также подается охлалщакнцая жидкость. Реакционный газ через патрубок 15 поступает в распределительную камеру 7 и благодаря вертикальной цилиндрической перегородке 11 делает поворот.на 9(г и равномерно распределяется по всему периметру трубчатки теплообменника 2. Для этого кожух трубчатки - корпус 1 в месте поступления газа имеет кольцевую щель 26. Реакционная жидкость через патрубок 18 поступает в распределительную камеру 4 и через; кольцевые зазоры, образованные распределительной решеткой 14 и трубами теплообменника 2, стекает пленкой по этим трубам. Далее жидкость поступает на верхнюю контактную тарелку 9, где основная ее часть стекает через верхние обрезы конфузоров труб Вентури 10, и, подхватываясь потоком газа, интенсивно с ним перемешивается и взаимодействует. Газожидкостный поток, благодаря имею1цимся на нижней части диффузора шести эллиптическим вырезам 27, омывает стенки трубок теплообменника 2. Такое конструктивное решение позволяет почти полностью перекрыть меж

трубное пространство трубчатки диффузорами труб Вентури и тем самым обеспечить равномерное распределение газожщцкостньп потоков по сечению аппарата, по трубкам и в объеме последнего.

С верхней контактной тарелки 9 газожидкостный поток поступает на нижележащую тарелку такой же конструкции и т.д.

Для повышения эффективности работы аппарата часть реакционной жидкости может быть подана в камеру 7, где с помощью патрубка 20 поддерживается необходимая величина погружения перегородки 11 в жидкость. Таким образом газ барботирует через заданный слой жидкости, подхватьгоает определенное количество жидкости и уносит на контактную тарелиу. Газожидкостная смесь через кольцевой вырез, образованный нижней трубной решеткой 25 и обечайт кой - корпусом 1, поступает в камеру 8, далее перегородкой 12 поворачивается на 1 во, освобождается от крупных брызг и выводится через патрубок 16, жидкость выводится через патрубок 22. Охлаждающая жидкость поступает в распределительную камеру 3, стекает пленкой внутри труб трубчатки и отводится вниз через камеры 5 и 6. Для регулирования производительности аппарата, а также его полного отключения от газовых коммуникаций с помощью обечаек 11 и 12 в камерах 7 и 8 создаются гидрозатворы. Величина гчцрозатвора определяется заданной производительностью аппарата или, в случае полного отключения аппарата она должна превышать его гидравлическое сопротивление. Особенно эффективно такое отключение и регулирование при параллельной работе аппарато предлагаемой конструкции при переработке агрессивных и ядовитых газов (например, ЗОд; .).

Технико-экономическая эффектив- i ность предлагаемой конструкции теп; ломассообменного аппарата достигается;за счет того, что- скоррсть газа в свободном сечении аппарата достигает 5-8 м/с, обеспечивается относительно низкое гидравлическое сопротивление аппарата (не более 200-250 мм вод. ст.), благодаря высоким скоростям газожидкостных потоков достигается высокая интенсивность процессов тепломассообмена (так коэффициент теплопередачи при охлаждении 92-98% достигает 800 ккал/м ), резко сокращается количество циркулирующей жидкости благодаря установке специальных контактных тарелок, дополнительньгх распределительных устройств и наличию интенсивных внутренних теплообменников, обеспечивающих необходимый объем тепЛа реакции.

Фие. 1

Ф1/9.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1986 |

|

SU1375301A1 |

| Тепломассобменный аппарат | 1986 |

|

SU1327938A1 |

| Газожидкостной реактор для проведения эндо-и экзотермических реакций | 1981 |

|

SU1000095A1 |

| Аппарат для проведения тепломассооменных процессов | 1980 |

|

SU980741A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1041138A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| ЦЕНТРОБЕЖНО-БАРБОТАЖНЫЙ АППАРАТ | 2004 |

|

RU2261138C1 |

| Тепломассообменный аппарат | 1985 |

|

SU1261694A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1459686A1 |

| Пылеуловитель | 1982 |

|

SU1155286A1 |

ТЕПШМАССООгаШННЬА АППАРАТ, включающий корпус, внутри которого размещен трубчатый теплообменник, снабженный тарелками с. контактными элементами, распределительные камеры ввода и вывода жидкости и газа, отличающийся тем, что, с. целью интенсификации процесса тепломае сопереноса за счет диспергирования жидкости и ее равномерного распределения, контактные элементы выполнены в виде труб Вентури, диффузоры которых снабжены эллиптическими вырезами, 2. Аппарат поп.1, отличающ и и с я тем, что камеры ввода и вывода жидаости и газа снабжены кольцевыми перегородками, нижние торщл которых расположены над днищем камер.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рамм В.М | |||

| Абсорбция газов | |||

| |Ьд-во Химия, 1976, с, 307-308, 431-432 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU191472A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-15—Публикация

1982-10-27—Подача