Изобретение относится к аппаратуриому оформлению процессов тепломассообмена,

протекающих в системе газ (пар) жилкость, и может быть использовано для про- ведепия абсорбции, десорбции, ректифика- НИИ, охлаждения и о шстки газов в химической, нефтехимической и в смежных отраслях промышленности.

Целью изобретения является новьипенне эффективности тепломассообмена путем тур- булизации стекаюн|ей пленки жидкости спутны-м газовым потоком.

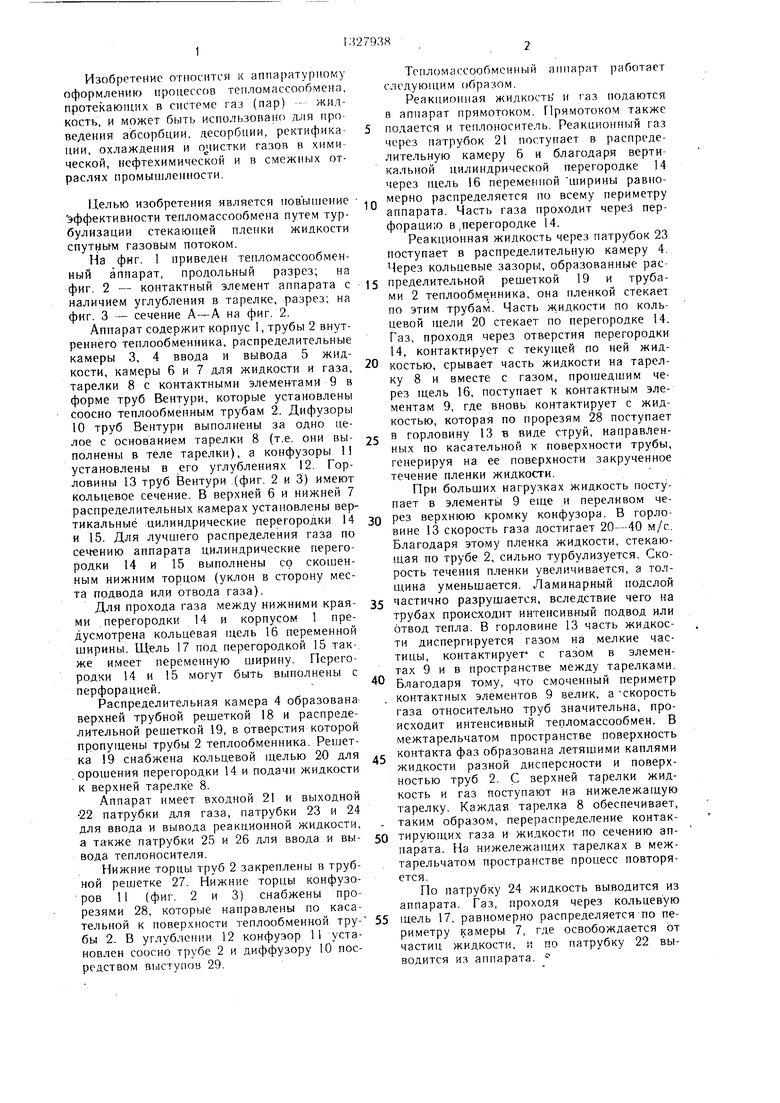

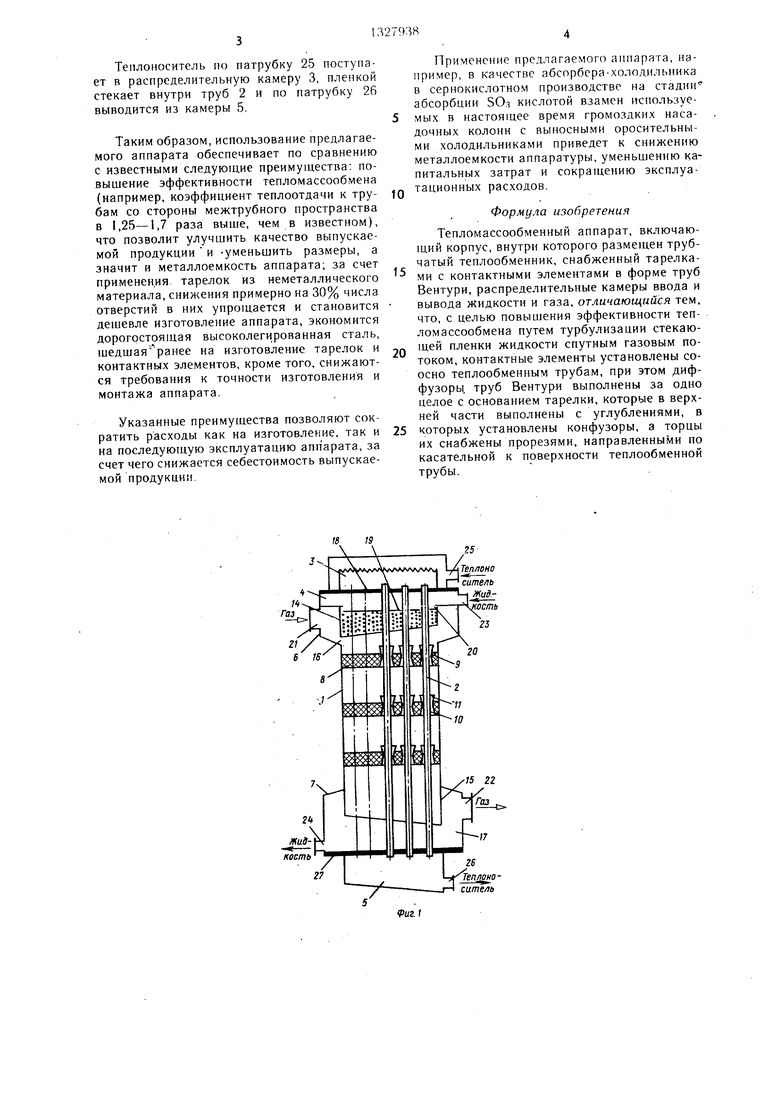

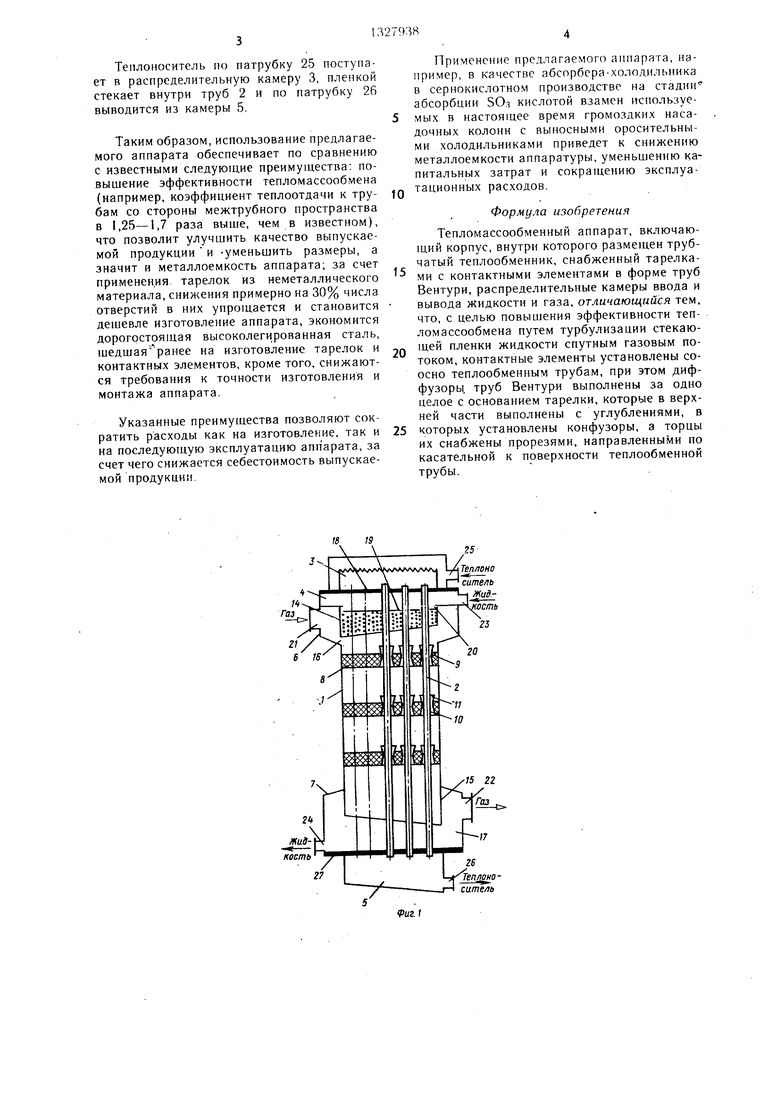

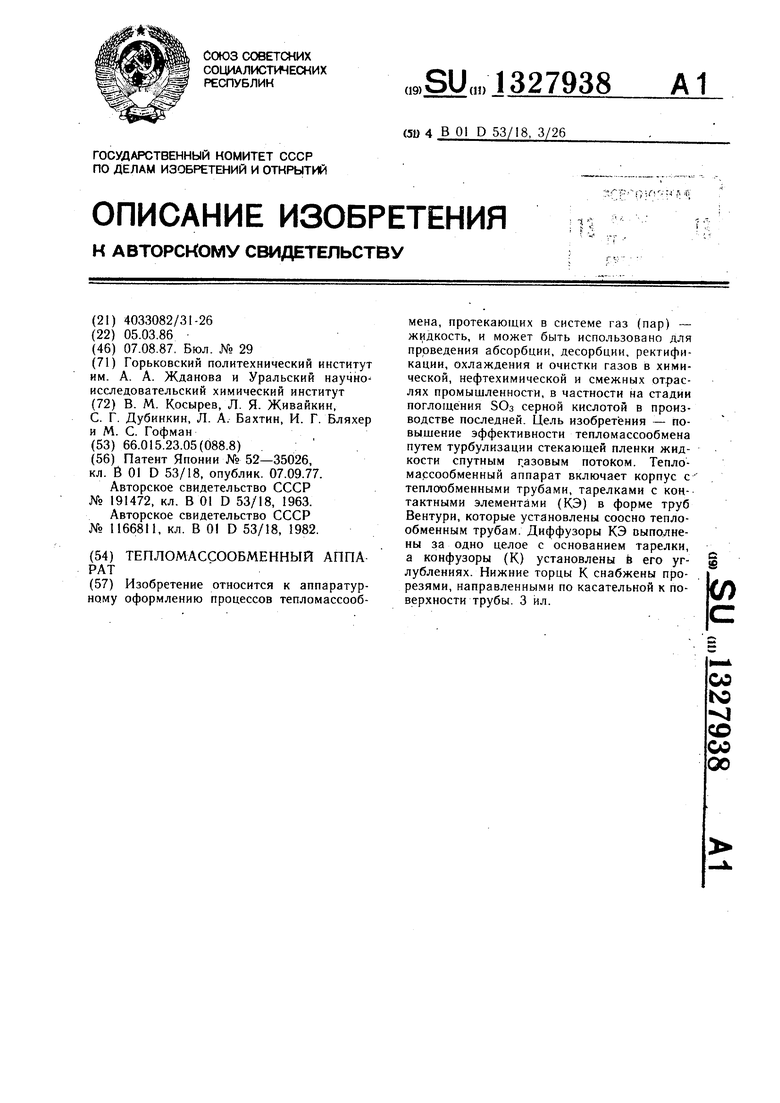

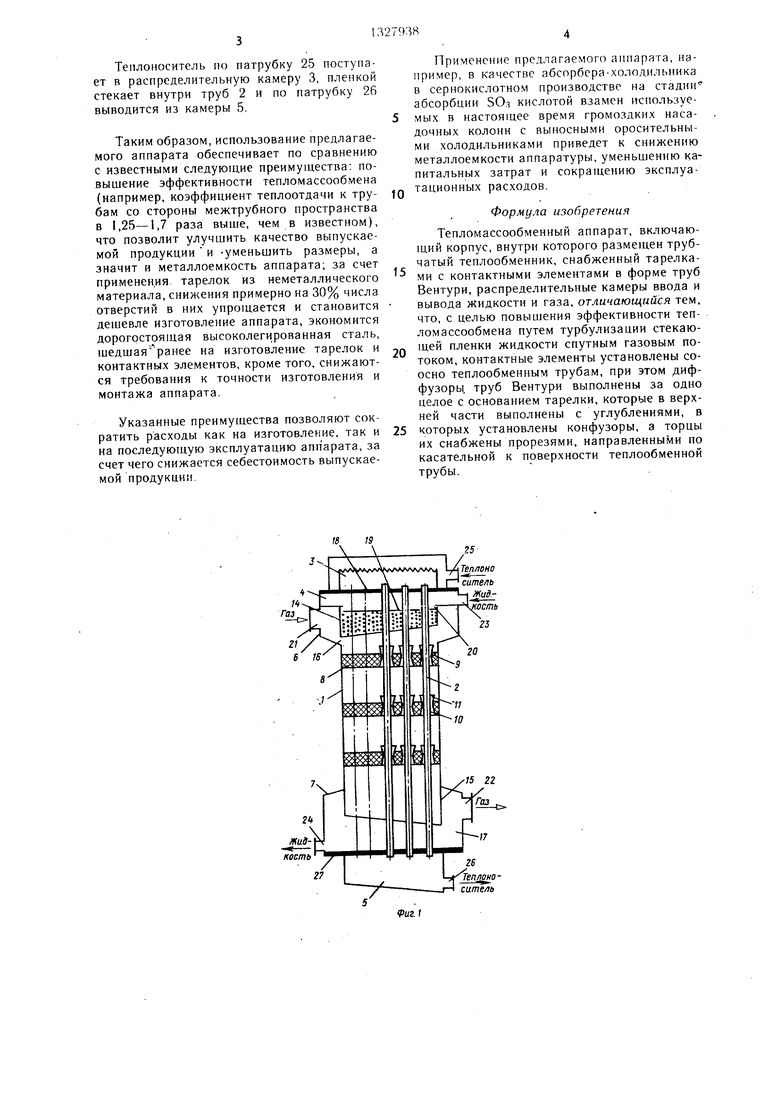

На фиг. 1 приведен тепломассообмен- ный аппарат, продольный разрез; на фиг. 2 - контактный элемент аппарата с наличием углубления в тарелке, разрез; на фиг. 3 - сечение на фиг. 2.

Аппарат содержит корпус 1, трубы 2 внутреннего теплообменника, распределительные камеры 3, 4 ввода и вывода 5 жидкости, камеры 6 и 7 для жидкости и газа, тарелки 8 с контактными элементами 9 в форме труб Вентури, которые установлены соосно теплообменным трубам 2. Дифузоры 10 труб Вентури выполнены за одно целое с основанием тарелки 8 (т.е. они вы- полнены в теле тарелки), а конфузоры П установлены в его углублениях 12. Горловины 13 труб Вентури (фиг. 2 и 3) имеют кольцевое сечение. В верхней 6 и нижней 7 распределительных камерах установлены вертикальные цилиндрические перегородки 14 и 15. Для лучшего распределения газа по сечению аппарата цилиндрические перегородки 14 и 15 выполнены со скошенным нижним торцом (уклон в сторону места подвода или отвода газа).

Для прохода газа между нижними края- ми перегородки 14 и корпусом 1 предусмотрена кольцевая щель 16 переменной ширины. Щель 17 под перегородкой 15 также имеет переменную ширину. Перегородки 14 и 15 могут быть выполнены с перфорацией.

Распределительная камера 4 образована верхней трубной решеткой 18 и распределительной решеткой 19, в отверстия которой пропущены трубы 2 теплообменника. Решетка 19 снабжена кольцевой щелью 20 для .орошения перегородки 14 и подачи жидкости к верхней тарелке 8.

Аппарат имеет входной 2 и выходной 22 патрубки для газа, патрубки 23 и 24 для ввода и вывода реакционной жидкости, а также патрубки 25 и 26 для ввода и вы- вода теплоносителя.

Нижние торцы труб 2 закреплены в трубной решетке 27. Нижние торцы конфузо- ров 11 (фиг. 2 и 3) снабжены прорезями 28, которые направлены по касательной к поверхности теплообменной трубы 2. В углублении 12 конфузор 11 установлен соосно трубе 2 и диффузору 10 посредством выступов 29.

Тепломассообмеиный аппарат работает следующим образом.

Реакционная жидкость и газ подаются в аппарат прямотоком. Прямотоком также подается и теплоноситель. Реакционный газ через патрубок 21 поступает в распределительную камеру 6 и благодаря вертикальной цилиндрической перегородке 14 через щель 16 переменной ширины равномерно распределяется по всему периметру аппарата. Часть газа проходит через перфорацию в перегородке 14.

Р еакционная жидкость через патрубок 23 поступает в распределительную камеру 4. Через кольцевые зазоры, образованные распределительной реще1кой 19 и трубами 2 теплообменника, она пленкой стекает по этим трубам. Часть жидкости по кольцевой щели 20 стекает по перегородке 14. Газ, проходя через отверстия перегородки 14, контактирует с текущей по ней жидкостью, срывает часть жидкости на тарелку 8 и вместе с газом, прошедшим через щель 16, поступает к контактным элементам 9, где вновь контактирует с жидкостью, которая по прорезям 28 поступает в горловину 13 в виде струй, направленных по касательной к поверхности трубы, генерируя на ее поверхности закрученное течение пленки жидкости.

При больших нагрузках жидкость поступает в элементь 9 еще и переливом через верхнюю кромку конфузора. В горловине 13 скорость газа достигает 20-40 м/с. Благодаря этому пленка жидкости, стекающая по трубе 2, сильно турбулизуется. Скорость течения пленки увеличивается, а толщина уменьшается. Ламинарный подслой частично разрушается, вследствие чего на трубах происходит интенсивный подвод или отвод тепла. В горловине 13 часть жидкости диспергируется газом на мелкие частицы, контактирует с газом в элементах 9 и в пространстве между тарелками. Благодаря тому, что смоченный периметр контактных элементов 9 велик, а скорость газа относительно труб значительна, происходит интенсивный тепломассообмен. В межтарельчатом пространстве поверхность контакта фаз образована летящими каплями жидкости разной дисперсности и поверхностью труб 2. С верхней тарелки жидкость и газ поступают на нижележащую тарелку. Каждая тарелка 8 обеспечивает, таким образом, перераспределение контактирующих газа и жидкости по сечению аппарата. На нижележащих тарелках в межтарельчатом пространстве процесс повторяется.

По патрубку 24 жидкость выводится из аппарата. Газ, проходя через кольцевую щель 17, равномерно распределяется по периметру камеры 7, где освобождается от частиц жидкости, и по патрубку 22 выводится из аппарата.

Теплоноситель по патрубку 25 поступает в распределительную камеру 3, пленкой стекает внутри труб 2 и по патрубку 26 выводится из камеры 5.

Таким образом, использование предлагаемого аппарата обеспечивает по сравнению с известными следующие преимущества: повышение эффективности тепломассообмена (например, коэффициент теплоотдачи к трубам со стороны межтрубного пространства в 1,25-1,7 раза выше, чем в известном), что позволит улучшить качество выпускаемой продукции и -уменьшить размеры, а значит и металлоемкость аппарата; за счет применения тарелок из неметаллического материала, снижения примерно на 30% числа отверстий в них упрощается и становится дешевле изготовление аппарата, экономится дорогостоящая высоколегированная сталь, шедшая ранее на изготовление тарелок и контактных элементов, кроме того, снижаются требования к точности изготовления н монтажа аппарата.

Указанные преимущества позволяют сократить расходы как на изготовление, так и на последующую эксплуатацию аппарата, за счет чего снижается себестоимость выпускаемой продукции.

Применение предлагаемого аппарата, например, в качестве абсорбера-холодильника в сернокислотном производстве на стадии абсорбции SO.T кислотой взамен используемых в настоящее время громоздких наса- дочных колонн с выносными оросительными холодильниками приведет к снижению металлоемкости аппаратур,, уменьшению ка питальных затрат и сокранхению эксплуа.ч тационных расходов.

Формула изобретения

Тепломассообменный аппарат, включающий корпус, внутри которого размещен трубчатый теплообменник, снабженный тарелками с контактными элементами в форме труб Вентури, распределительные камеры ввода и вывода Жидкости и газа, отличающийся тем, что, с целью повышения эффективности тепломассообмена путем турбулизации стекающей пленки жидкости спутным газовым потоком, контактные элементы установлены со- осно теплообменным трубам, при этом диффузоры, труб Вентури выполнены за одно целое с основанием тарелки, которые в верхней части выполнены с углублениями, в которых установлены конфузоры, а торцы их снабжены прорезями, направленными по касательной к поверхности теплообменной трубы.

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1986 |

|

SU1375301A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1166811A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1064991A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1041138A1 |

| Массо-и теплообменный аппарат | 1976 |

|

SU596261A1 |

| Аппарат для тепло-массообмена и мокрого пылеулавливания | 1976 |

|

SU598616A1 |

| Пылеуловитель | 1982 |

|

SU1155286A1 |

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1057047A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1459686A1 |

Изобретение относится к аппаратурному оформлению процессов тепломассообмена, протекающих в системе газ (пар) - жидкость, и может быть использовано для проведения абсорбции, десорбции, ректификации, охлаждения и очистки газов в химической, нефтехимической и смежных отраслях промышленности, в частности на стадии поглощения 5Оз серной кислотой в производстве последней. Цель изобретения - по- выщение эффективности тепломассообмена путем турбулизацин стекающей пленки жидкости спутным г.азовым потоком. Тепло- марсообменный аппарат включает корпус с теплообменными трубами, тарелками с контактными элементами (КЭ) в форме труб Вентури, которые установлены соосно тепло- обменным трубам. Диффузоры КЭ оыполне- ны за одно целое с основанием тарелки, а конфузоры (К) установлены ё его углублениях. Нижние торцы К снабжены прорезями, направленны.ми по касательной к поверхности трубы. 3 йл. с (Л 00 to ;о со 00

ге

сателч

Фиг. 2

29

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| 0 |

|

SU191472A1 | |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1166811A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-07—Публикация

1986-03-05—Подача