(54) АППАРАТ ДЛЯ ПРОВЕДЕНИЯТЕПЛОМАССООБМЕННЫХ

ПРОЦЕССОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1979 |

|

SU889022A1 |

| Аппарат для проведения тепломассообменныхпРОцЕССОВ | 1979 |

|

SU837351A1 |

| Тепломассообменный аппарат | 1983 |

|

SU1126306A1 |

| Тарелка провального типа | 1981 |

|

SU980740A1 |

| Тепломассообменный аппарат | 1979 |

|

SU860794A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 1999 |

|

RU2159145C1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТАРЕЛКИ, КОНТАКТНАЯ ТАРЕЛКА И ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2233693C1 |

| Тепломассообменный аппарат | 1977 |

|

SU685300A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1041137A1 |

1

Изобретение относится к тепломассообменным аппаратам для проведения процессов абсорбции и ректификации и может быть использовано в химической, нефтехимической, пищевой и других отраслях промышленности.

Известен аппарат для контактирования газа с жидкостью, включающий корпус с патрубками для ввода и вывода взаимодействующих сред, по высоте которого размещаются различные контактные устройства: поверхностного типа, например, слой стационарной насадки; распыливающего типа; барботажного типа (с колпачковыми, ситчатыми беспровальными и провальными тарелками). В этом аппарате осуществляется принцип противотока (контактные устройства поверхностного и барботажного типа) и прямотока (контактные устройства распыливающего типа) 1.

Недостатком этого аппарата является малая эффективность массообменных процессов. Так, например, в насадочных и барботажных аппаратах контактные элементы одной ступени располагаются на горизонтальных тарелках. Скорость газа, рассчитанная на полное сечение аппарата, обычно

не превышает 1,0-1,5 м/с, что значительно увеличивает сечение аппарата. В этих условиях малейшее отклонение от горизонтальности приводит к неравномерности распределения потоков, проскоку газа без

5 контакта с жидкостью, продольному перемешиванию.

Известен аппарат для проведения тепломассообменных процессов, который содержит корпус с патрубками ввода и вывода

,Q взаимодействующих сред, контактное устройство в виде кольцевых обечаек, установленных друг над другом, желоба между обечайками и верхнюю обечайку с крышкой 2. Недостатком известного аппарата является то, что в нем можно осуществить толь15 ко процесс барботажа с сравнительно малой нагрузкой по газу.

Известен аппарат д.тя проведения тепломассообменных процессов, включающий корпус, устройство для ввода и вывода фаз, контактное устройство, включающее установленные по высоте цилиндрические или прямоугольные обечайки, выполненные с меньщей и большей площадью поперечного сечения, частично вставленные одна в другую, установленные соосно с корпусом и

жестко связанные между собой горизонтальными перегородками. Горизонтальные перегородки установлены попеременно или внутри большой обечайки по всему сечению или снаружи между малой и корпусом аппарата. Обечайки выполнены перфорированными 3.

Недостатком аппарата является невозможность работы на больших газовых нагрузках, большие сопротивления истечению газов.

Цель изобретения - интенсификация тепломассообменных процессов путем уменьшения продольного перемешивания и обеспечение равномерности распределения потоков сред.

Эта цель достигается тем, что в аппарате, включающем установленные по высоте цилиндрические или прямоугольные обечайки, попеременно выполненные с меньшей или большей площадью поперечного сечения, частично вставленные одна в другую, установленные соосно с корпусом и снабженные горизонтальными перегородками, последние размещены между обечайками ниже верхнего и на уровне нижнего торцов обечайки с большей плошадью сечения и выше нижнего торца и ниже верхнего торца нижележащей обечайки с меньшей пло)дадью сечения, при этом горизонтальные перегородки снабжены через одну контактными элементами.

С целью уменьшения металлоемкости обечайки выполнены с постепенным уменьшением площади сечения к верхней части аппарата.

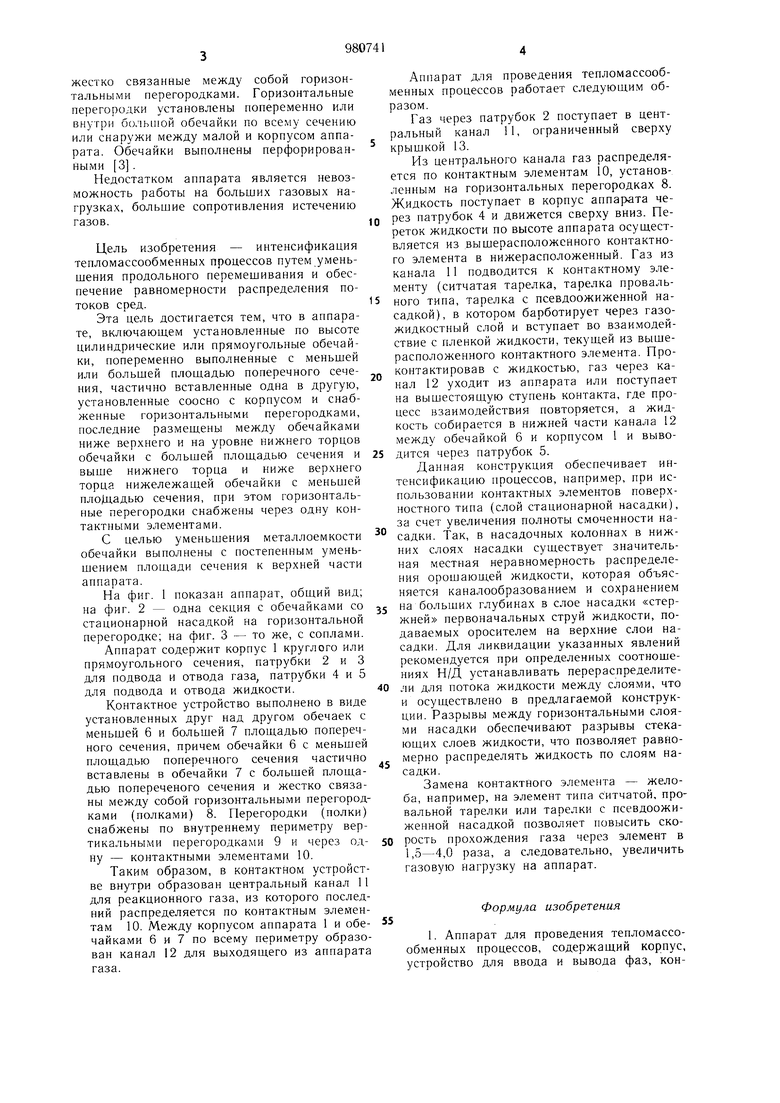

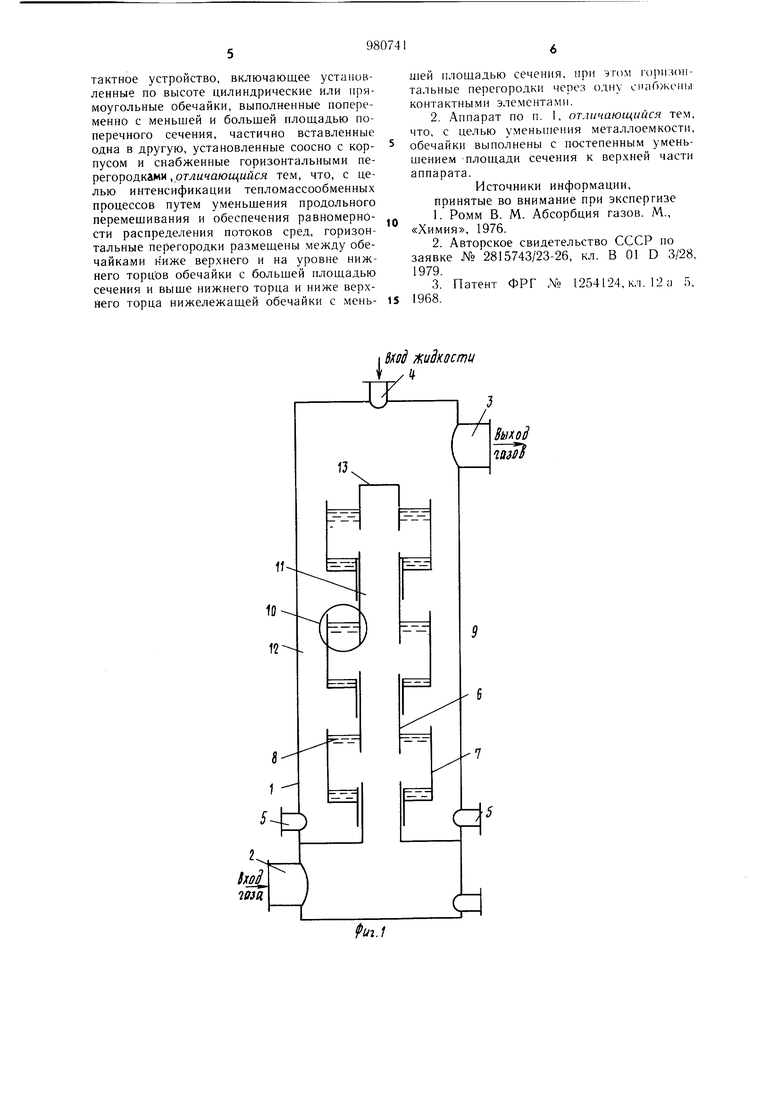

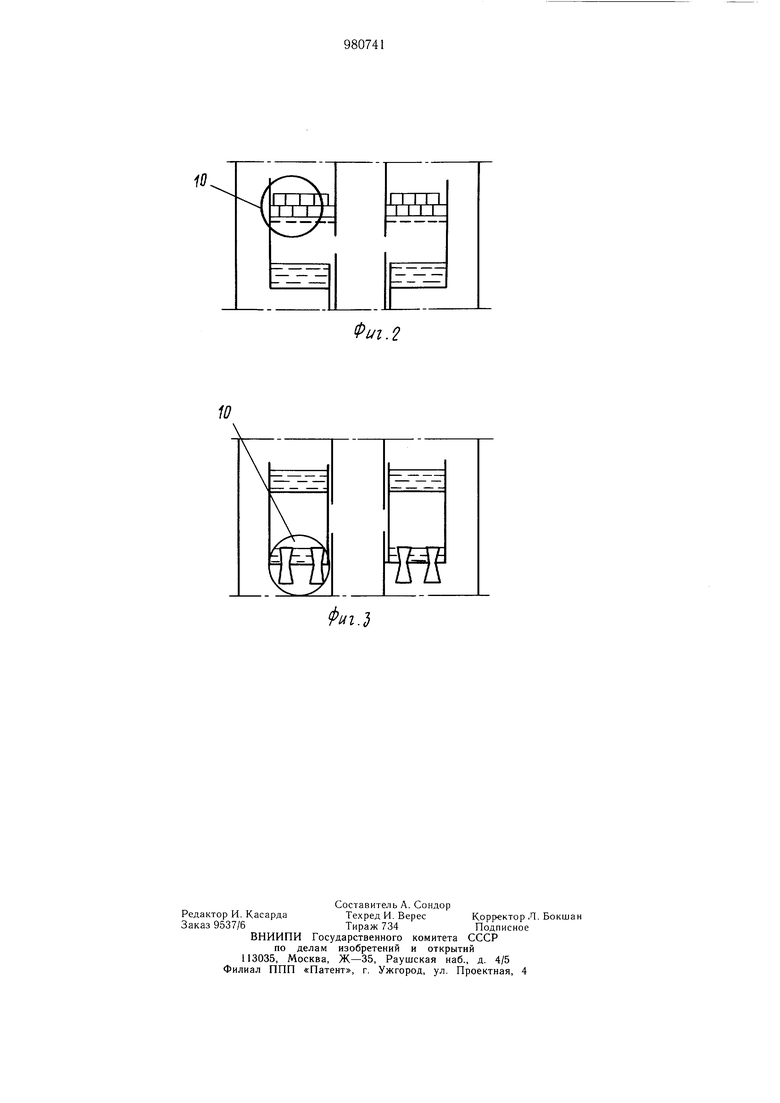

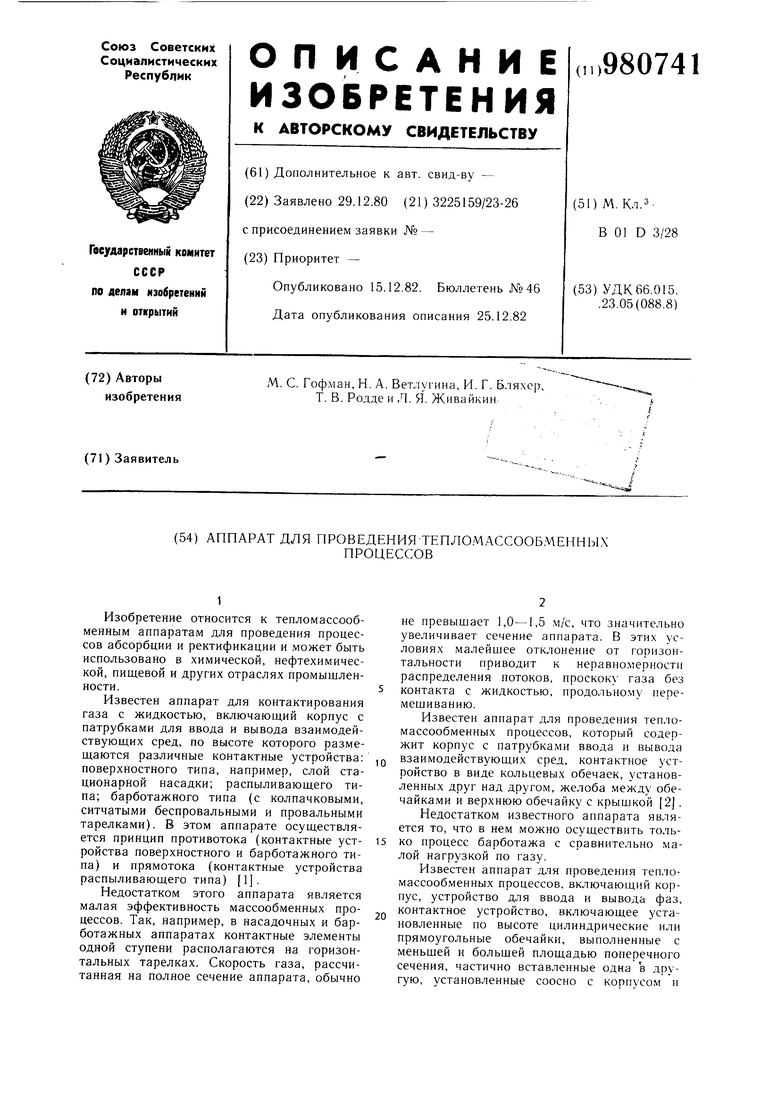

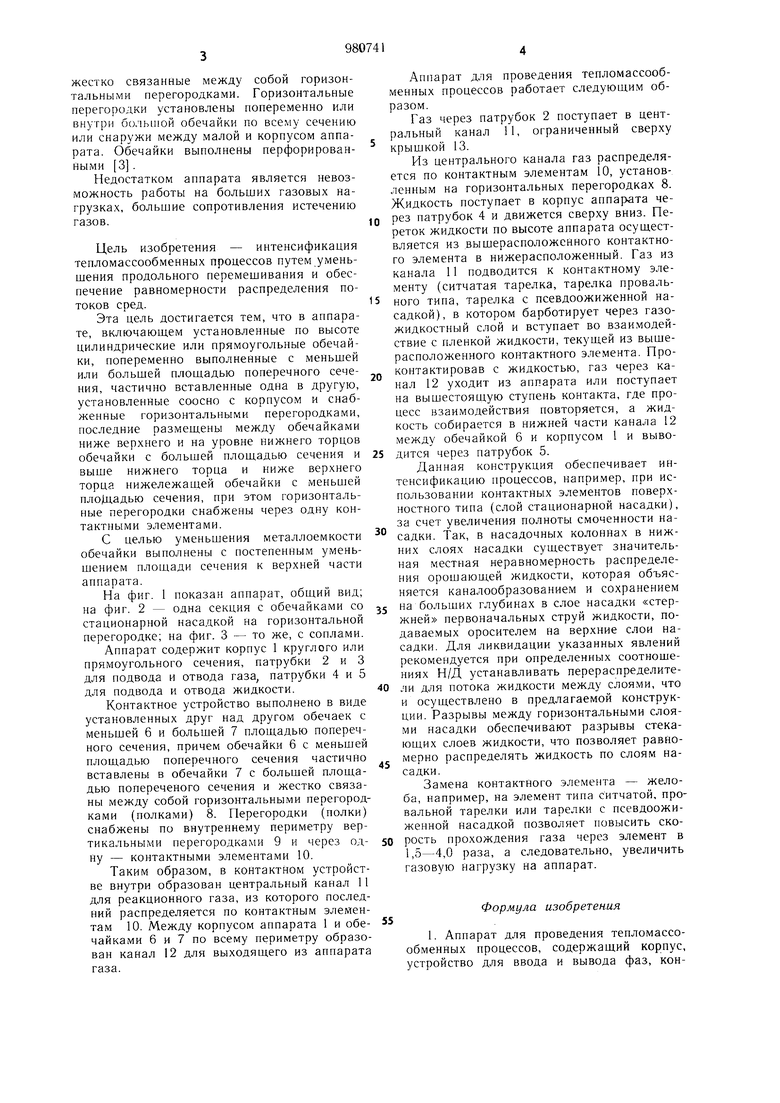

На фиг. 1 показан аппарат, общий вид; на фиг. 2 - одна секция с обечайками со стационарной насадкой на горизонтальной перегородке; на фиг. 3 - то же, с соплами.

Аппарат содержит корпус 1 круглого или прямоугольного сечения, патрубки 2 и 3 для подвода и отвода газа, патрубки 4 и 5 для подвода и отвода жидкости.

Контактное устройство выполнено в виде установленных друг над другом обечаек с меньщей 6 и больщей 7 площадью поперечного сечения, причем обечайки 6 с меньшей площадью поперечного сечения частично вставлены в обечайки 7 с больщей плошадью попереченого сечения и жестко связаны между собой горизонтальными перегородками (полками) 8. Перегородки (полки) снабжены по внутреннему периметру вертикальными перегородками 9 и через одну - контактными элементами 10.

Таким образом, в контактном устройстве внутри образован центральный канал 11 для реакционного газа, из которого последний распределяется по контактным элементам 10. Между корпусом аппарата 1 и обечайками 6 и 7 по всему периметру образован канал 12 для выходящего из аппарата газа.

Аппарат для проведения тепломассообменных процессов работает следующим образом.

Газ через патрубок 2 поступает в центральный канал 11, ограниченный сверху крышкой 13.

Из центрального канала газ распределяется по контактным элементам 10, установленным на горизонтальных перегородках 8. Жидкость поступает в корпус аппарата через патрубок 4 и движется сверху вниз. Переток жидкости по высоте аппарата осуществляется из вышерасположснного контактного элемента в нижерасположенный. Газ из канала 11 подводится к контактному элементу (ситчатая тарелка, тарелка провального типа, тарелка с псевдоожиженной насадкой), в котором барботирует через газожидкостный слой и вступает во взаимодействие с пленкой жидкости, текущей из вышерасположенного контактного элемента. Проконтактировав с жидкостью, газ через канал 12 уходит из аппарата или поступает на вышестоящую ступень контакта, где процесс взаимодействия повторяется, а жидкость собирается в нижней части канала 12 между обечайкой 6 и корпусом 1 и выводится через патрубок 5.

Данная конструкция обеспечивает интенсификацию процессов, например, при использовании контактных элементов поверхностного типа (слой стационарной насадки), за счет увеличения полноты смоченности насадки. Так, в насадочных колоннах в нижних слоях насадки существует значительная местная неравномерность распределения орошающей жидкости, которая объясняется каналообразованием и сохранением на больщих глубинах в слое насадки «стержней первоначальных струй жидкости, подаваемых оросителем на верхние слои насадки. Для ликвидации указанных явлений рекомендуется при определенных соотношениях Н/Д устанавливать перераспределители для потока жидкости между слоями, что и осуществлено в предлагаемой конструкции. Разрывы между горизонтальными слоями насадки обеспечивают разрывы стекающих слоев жидкости, что позволяет равномерно распределять жидкость по слоям насадки.

Замена контактного элемента - желоба, например, на элемент типа ситчатой, провальной тарелки или тарелки с псевдоожиженной Насадкой позволяет повысить скорость прохождения газа через элемент в 1,5-4,0 раза, а следовательно, увеличить газовую нагрузку на аппарат.

Формула изобретения

Источники информации,

принятые во внимание при экспергизе

I ёхоё ткидкости I /1

Фиг.2

Авторы

Даты

1982-12-15—Публикация

1980-12-29—Подача