0:

со

Изобретение относится к бурению нефтяных, .-азовых и геотермальных скважин, а именно к тамприажным материалам, применяемым при цементировании высокотемпературных скважин с аномально-высоким температурным градиентом.

Целью-изобретения является создание тампонажного материала, предотвращающего деструкцию и одновременно обеспечивающего прочность тампонажного камня при воздействии циклически меняющихся температур (температурных колебаний) до за счет модифицированного палыгорскита.

Модифицированный палыгорскит порошкообразный материал желтоватокрасного цвета, имеет плотность 2,65,3,2 г/см%производится по ТУ-39-0108-658-81, понижает термический коэффициент линейного расширения тампонаж.ного камня, уменьшая тем самым.величину внутренних напряжений при воз действии температурных колебаний.

Кристаллическая структура палыгорскита имеет слоисто-ленточное строение и образует цеолитоподобные каналы. Благодаря такой структуре палыгорскит поглощает большое коли чество воды без значительного разбухания,что предупреждает возникновение внутренних напряжений при твердении шлако-песчаного камня. Добавка модифицированного палыгорскита предотвращает деструкцию и обеспечивает запас прочности при воздействии температурных колебаний, тогда как у тампонажного материала с добавкой асбеста наблюдается тенденция к деструкции и как следствие, к понижению прочности тампонажного камня (см.таблицу).

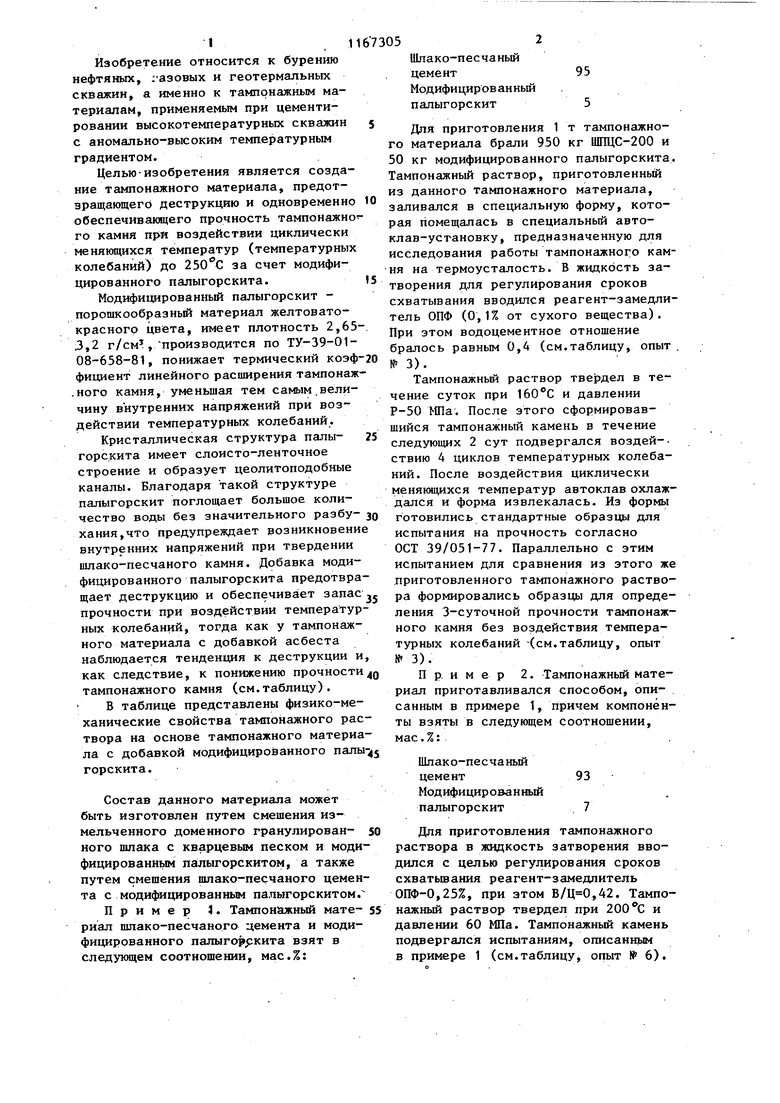

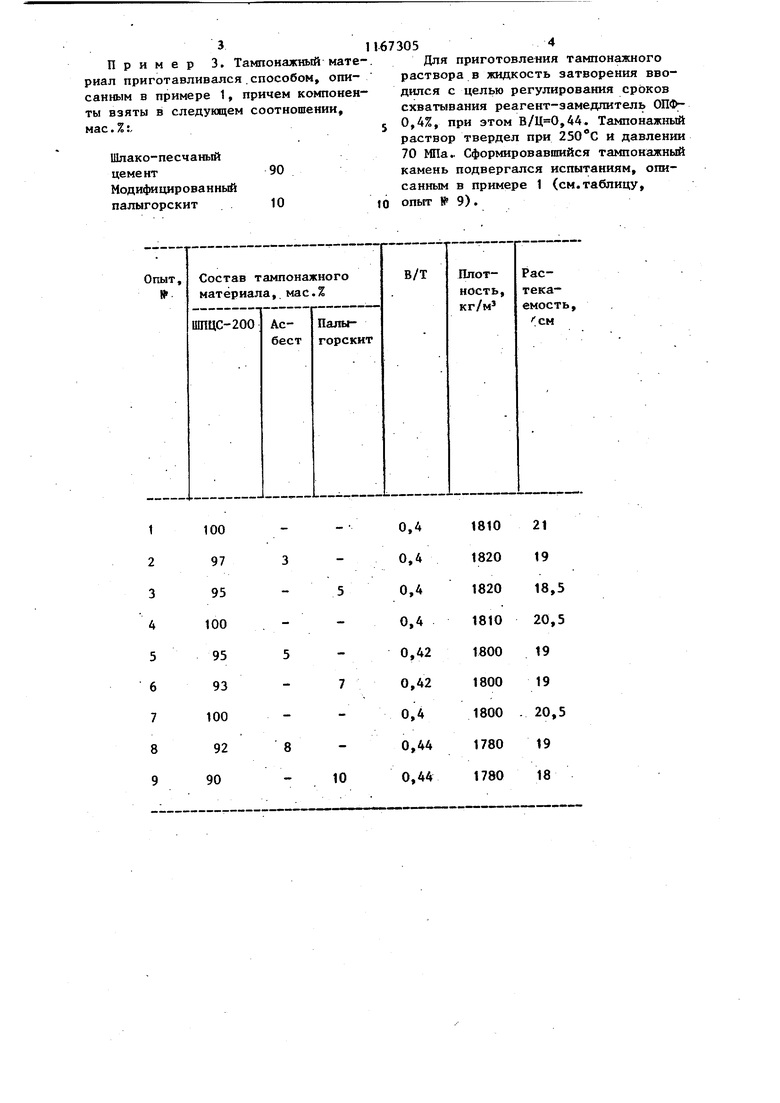

В таблице представлены физико-механические свойства тампонажного раствора на основе тампонажного материала с добавкой модифицированного палыгорскита.

Состав данного материала может быть изготовлен путем смешения измельченного доменного гранулированного шлака с кварцевьо4 песком и модифицированньм палыгорскитом, а также путем смешения шлако-песчаного цемента с модифицированным палыгорскитом.

Пример К Тампонажный материал шлако-песчаного цемента и модифицированного палыгорркита взят в следующем соотношении, мас.%:

Шлако-песчаный цемент95

Модифицированный палыгорскит 5

Для приготовления 1 т тампонажного материала брали 950 кг ШГЩС-200 и 50 кг модифицированного палыгорскита Тампонажный раствор, приготовленный из данного тампонажного материала, заливался в специальную форму, которая помещалась в специальный автоклав-установку, предназначенную для исследования работы тампонажного камня на термоусталость. В жидкость затворения для регулирования сроков схватывания вводился реагент-замедлитель ОПФ (О,1% от сухого вещества). При этом водоцементное отношение бралось равным 0,4 (см.таблицу, опыт № 3).

Тампонажный раствор твердел в течение суток при 160С и давлении Р-50 МПа. После зтого сформировавшийся Тампонажный камень в течение следующих 2 сут подвергался воздей-ствию 4 циклов температурных колебаний. После воздействия циклически

меняющихся температур автоклав охлаждался и форма извлекалась. Из формы готовились стандартные образцы для испытания на прочность согласно ОСТ 39/051-77. Параллельно с этим испытанием для сравнения из этого ж приготовленного тампонажного раствора формировались образцы для определения 3-суточной прочности тампонажного камня без воздействия температурных колебаний -(см.таблицу, опыт № 3).

Пример 2. Тампонажный материал приготавливался способом, описанным в примере 1, причем компоненты взяты в следующем соотношении, мае.%:

Шлако-песчаный цемент93

Модифицированный палыгорскит 7

Для приготовления тампонажного раствора в жидкость затворения вводился с цепью регулирования сроков схватьшания реагент-замедлитель ОПФ-0,25%, при этом ,42. Тампонажный раствор твердел при 200 С и давлении 60 МПа. Тампонажный камень подвергался испытаниям, описанным в примере 1 (см.таблицу, опыт № 6).

Пример 3. Тампоналгный мате риал приготавливался.способом, описанным в примере 1, причем компоненты взяты в следующем соотношении,

мае. %:,

Шлако-песчаный цемент

Модифицированный палыгорскит

1673054

Для приготовления тампонажного раствора в жидкость затворения вводился с целью регулирования сроков схватывания реагент-замедлитель ОПФ5 0,4%, при этом ,44. Тампонажный раствор твердел при и давлении 70 МПа.. Сформировавшийся тампонажный камень подвергался испытаниям, описанным в примере 1 (см.таблицу, 10 опыт № 9).

Прочность тампожного камня, не подвергающего воздействню температурных колебаний.

Прочноеть тампонажного камня, подвергающнгося воздействию температурных колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный состав для паронагнетательных скважин | 2001 |

|

RU2220275C2 |

| Способ приготовления облегченного тампонажного раствора | 1979 |

|

SU960420A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2486225C1 |

| Тампонажный раствор | 1980 |

|

SU1106892A1 |

| Тампонажный материал | 1983 |

|

SU1183659A1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2001 |

|

RU2202033C2 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1996 |

|

RU2111340C1 |

| Способ химической обработки тампонажных растворов | 1980 |

|

SU927972A1 |

| Тампонажный состав | 1990 |

|

SU1776761A1 |

| Тампонажная смесь с применением магнитной гранулированной полимерной композиции с возможностью самовосстановления цементного камня для крепления обсадных колонн и ремонтно-изоляционных работ | 2020 |

|

RU2751148C1 |

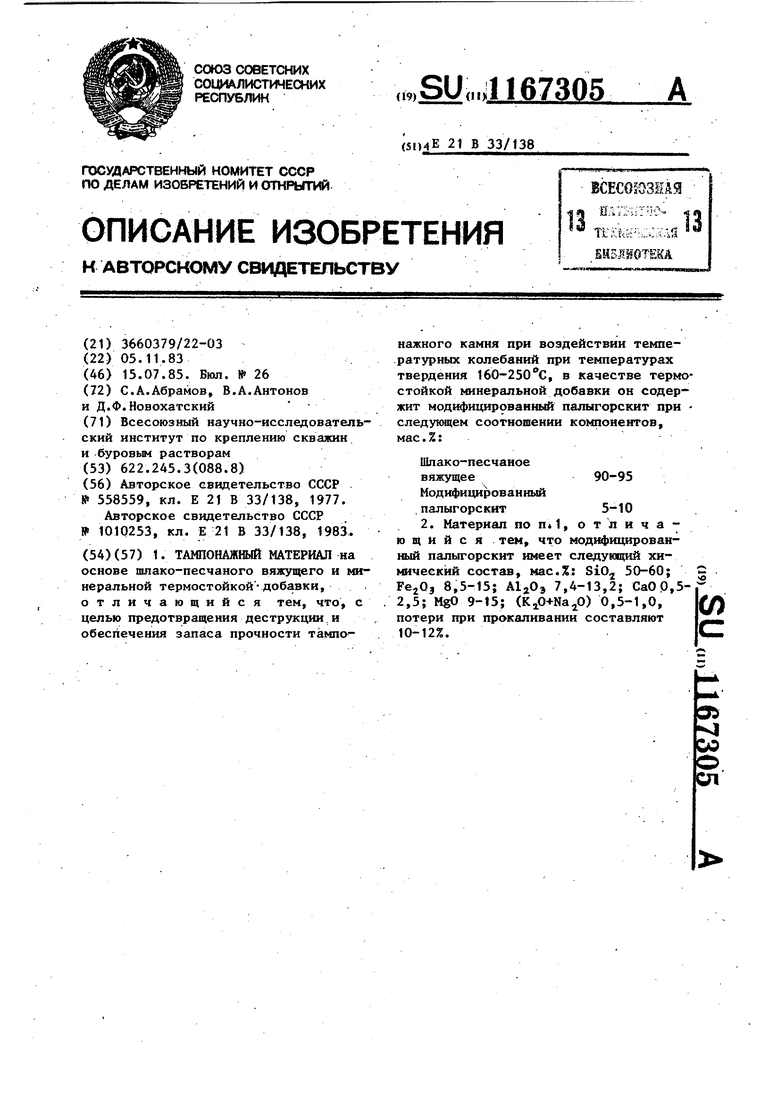

1. ТАМПОНАЖНЫЙ МАТЕРИАЛ на основе шлако-песчаного вяжзгщего и tmнеральной термостойкой .добавки, отличающийся тем, что, с целью предотвращения деструкции,и обеспечения запаса прочности тампанажного камня при воздействии темпе.ратурных колебаний при температурах твердения 160-250 С, в качестве термостойкой минеральной добавки он содержит модифицированный палыгорскит при следующем соотношении компонентов, мае .7.: Шлако-песчаное вяжущее90-95 Модифицированный .палыгорскит5-10 2. Материал по , о т л и ч а ю щ и и с я тем, что модифицированный палыгорскит имеет следующий химический состав, мас.%: SiO 50-60; 5 FejOj 8,5-15; Al-iOa 7,4-13,2; СаОр, 2,5; MgO 9-15; (K.,0+Na,0) 0,5-1,0, (Л потери при прокаливании составляют 10-12%.

| Авторское свидетельство СССР К 558559, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тампонажный материал для цементирования высокотемпературных скважин | 1981 |

|

SU1010253A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-07-15—Публикация

1983-11-05—Подача