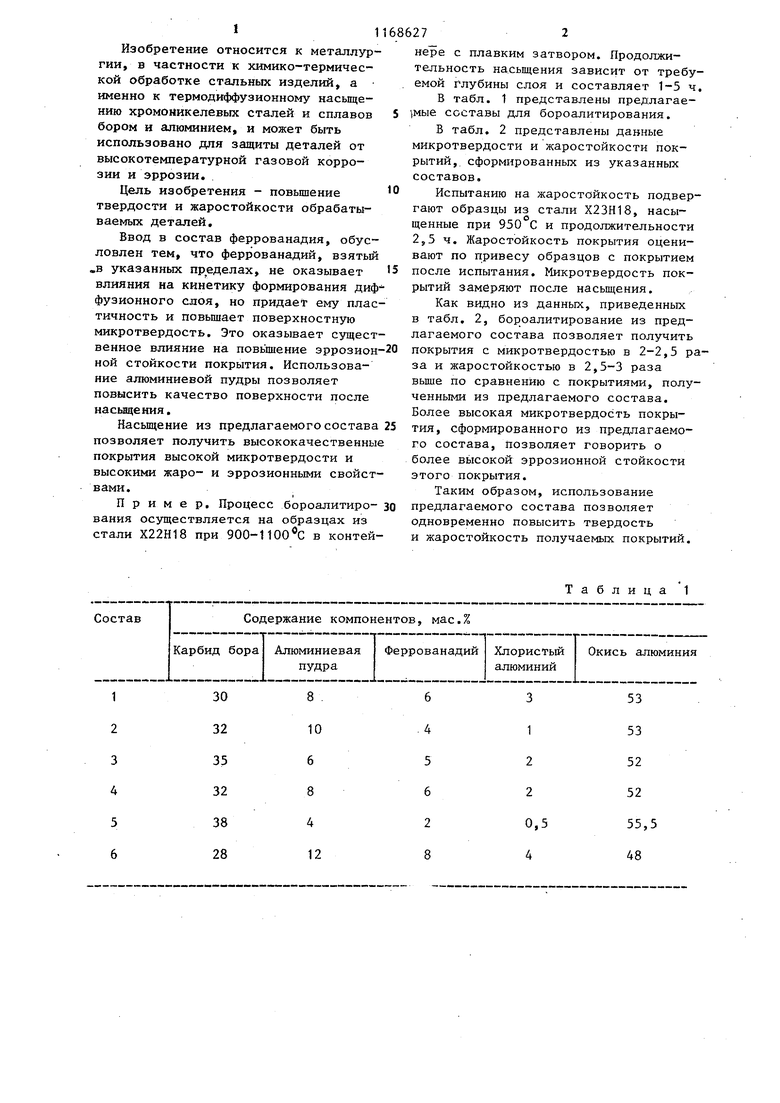

Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий, а именно к термодиффузионному насыщению хромомикелевых сталей и сплавов бором и алюминием, и может быть использовано для защиты деталей от высокотемпературной газовой коррозии и эррозии. Цель изобретения - повьшение твердости и жаростойкости обрабатываемых деталей. Ввод в состав феррованадия, обусловлен тем, что феррованадий, взятьй «в указанных пределах, не оказывает влияния на кинетику формирования диф фузионного слоя, но придает ему плас тичность и повышает поверхностную микротвердость. Это оказывает сущест венное влияние на повьшение эррозион ной стойкости покрытия. Использование алюминиевой пудры позволяет повысить качество поверхности после насьщения. Насьщение из предлагаемого состава позволяет получить высококачественны покрытия высокой микротвердости и высокими жаро- и эррозионными свойст вами. Пример, Процесс бороалитирования осуществляется на образцах из стали Х22Н18 при 900-IIOO C в контей нере с плавким затвором. Продолжительность насыщения зависит от требуемой Глубины слоя и составляет 1-5 ч, В табл. 1 представлены предлагаемые составы для бороалитирования. В табл, 2 представлены данные микротвердости и жаростойкости покрытий, сформированных из указанных составов. Испытанию на жаростойкость подвергают образцы из стали Х23Н18, насыщенные при 950 С и продолжительности 2,5 ч. Жаростойкость покрытия оценивают по привесу образцов с покрытием после испытания. Микротвердость покрытий замеряют после насьщения. Как видно из данных, приведенных в табл, 2, бороалитирование из предлагаемого состава позволяет получить покрытия с микротвердостью в 2-2,5 раза и жаростойкостью в 2,5-3 раза вьше по сравнению с покрытиями, полученными из предлагаемого состава. Более высокая микротвердость покрытия, сформированного из предлагаемого состава, позволяет говорить о более вь1сокой эррозионной стойкости этого покрытия. Таким образом, использование предлагаемого состава позволяет одновременно повысить твердость и жаростойкость получаемых покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для алюмоборосилицирования стальных изделий | 1983 |

|

SU1142525A1 |

| Состав для бороалитирования | 1979 |

|

SU840191A1 |

| Состав для боросилицирования стальных изделий | 1983 |

|

SU1129268A1 |

| Состав для алюмосилицирования изделий из хромоникелевых сталей | 1983 |

|

SU1168626A1 |

| Состав для хромоалюмесилицирования изделий из хромоникелевых сталей | 1982 |

|

SU1011724A1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Порошкообразный состав для комплексной химико-термической обработки изделий из высоколегированных сталей и твердых сплавов | 1982 |

|

SU1070207A1 |

| Паста для борохромирования стальных деталей | 1978 |

|

SU749933A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2635589C1 |

| СОСТАВ ДЛЯ ХРОМОВАНАДИРОВАНИЯ ИНСТРУМЕНТА ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 2016 |

|

RU2626369C1 |

СОСТАВ ДЛЯ БОРОАЛИТР1РОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ, содержащий карбид бора, алюмосодержащее вещество. хлористьй алюминий и окись алюминия, отличающийся тем, что, с целью повьпиения твердости и жаростойкости обрабатываемых деталей, он дополнительно содержит феррованадий, а в качестве алюмосодержащего вещества - алюминиевую пудру при следующем соотношении компонентов, мае.%: Карбид бора 30-35 Алюминиевая пудра 6-10 Хлористый алюминий 1-3 Феррованадий 4-6 Окись алюминия Остальное

30 32 35 32 38 28

10

6

8

4

12

Таблица 1

53

3

53

1

52

2

52

2

55,5

0,5

48

4 Известньй хлористый состав содержит, карбид бора 42-, бура 8; алюминий 25; алюминий 1,5; окись алюминия 23,5.

| Состав для бороалитирования | 1978 |

|

SU765396A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Химико-термическая обработка металлов и сплавов | |||

| М., Металлургия 1981, с | |||

| РАССЕИВАЮЩИЙ ТОПЛИВО МЕХАНИЗМ | 1920 |

|

SU298A1 |

Авторы

Даты

1985-07-23—Публикация

1983-07-29—Подача