1

Изобретение относится к обработке металлов, в частности к диффузионному упрочнению металлов и сплавов, и может быть использовано для общего или местного упрочнения деталей машин, инструментов и технологической оснастки разнообразной формы и габаритов,

Известен состав, содержащий, вес.%: карбид бора 50-60, окись железа 5-15, окись кремния 5-10, окись бора 5-15, аломиний 5-10, фтористый натрий 5-7, позволяющий упрочнять ловерхность деталей в результате насыщения бором и уменьшающий окисление и трещинообразование У в обмазке при высокотемпературном нагреве в воздушной среде 1 J.

Недостаток состава - хрупкость борированного слоя.

Известен состав, в котором для снижения хрупкости диффузионного слоя, а также повьш1ения коррозионной стойкости, жаростойкости применяется

бороалитирование. Состав для бороалитирования содержит, как правило, аморфньй бор и порошкообразный алюминий 2 J. Процесс бороалитирования при этом проводят либо в герметичных контейнерах, либо в условиях скоростного нагрева с применением защитной оснастки.

Область применения существующих обмазок, применяемых главным образом для упрочнения изделий мелкосерийного производства и небольших габаритов, ограничена.

Известен состав для бороалитирования в обмазках 3 J, содержащий аморфньй бор и алюминиевую пудру при соотношении компонентов, вес.%:

Аморфный бор 9,75-90

Алюминиевая

пудра2,5-10

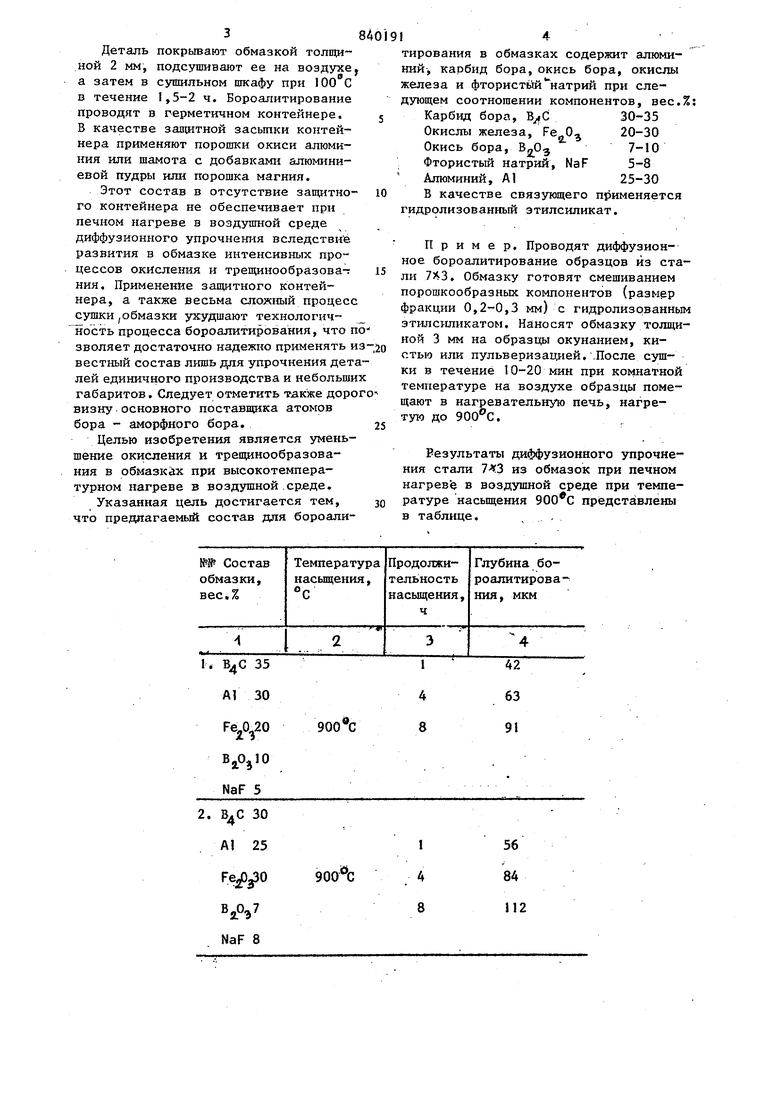

В качестве связующего для указанного состава применяют водный раствор силикатного клея. . 3 Деталь покрьгоают обмазкой толщиной 2 мм, подсушивают ее на воздухеj а затем в сушильном шкафу при JOOc в течение 1,5-2 ч, Бороалитирование проводят в герметичном контейнере. В качестве запщтной засьтки контейнера применяют порошки окиси алюминия или шамота с добавками aлюмIiниевой пудры или порошка магния, Этот состав в отсутствие защитного контейнера не обеспечивает при печном нагреве в воздушной среде диффузионного упрочнения вследствие развития в обмазке интенсивных процессов окисления и трещинообразования. Применение защитного контейнера, а также весьма сложный процесс сушки,обмазки ухудшают технологичность процесса бороалитирования, что п зволяет достаточно надежно применять и вестный состав лишь для упрочнения дет лей единичного производства и небольши габаритов. Следует отметить также доро визну.основного поставщика атомов бора - аморфного бора. Целью изобретения является уменьшение окисления к трещинообразования в обмазкйх при высокотемпературном нагреве в воздушной .срвде. Указанная цель достигается тем, что предлагаемый состав для бороали14тирования в обмазках содержит алюминий-, карбид бора, окись бора, окислы железа и фтористый натрий при следующем соотношении компонентов, вес.%: Карбид бора, 30-35 Окислы железа, Fe О- 20-30 Окись бора, BgO 7-10 Фтористый натрий, NaF 5-8 Алюминий, А125-30 В качестве связующего применяется гидролизованный зтилсиликат. Пример. Проводят диффузионное бороалитирование образцов из стали , Обмазку готовят смешиванием порошкообразных компонентов (размер фракции 0,2-0,3 мм) с гидролизованным зтилс шикатом. Наносят обмазку толщиной 3 мм на образцы окунанием, кистью или пульверизащ1ей. .После сушки в течение 10-20 мин при комнатной температуре на воздухе образцы помещают в нагревательную печь, нагретую до . Результаты диффузионного упрочнения стали из обмазок при печном нагреве в воздушной среде при температуре нacьш eния представлены в таблице. , .

S9 NaF 7 Bo всех случаях получают равномер ньй бороалитированный слой микротвердостью 1200-1400 кгс/мм -, которьй состоит преимущественно из легированной алюминием фазы . Поверхность образцов не имеет сле дов окисления и прогара. Использование предлагаемого состава для диффузионного бороалитирования стальных изделий обеспечивает по сравнению с известными состава ми надежную защиту поверхности сталь ных изделий при их диффузионном упро нении в печной среде без применения защитных средств (защитные атмосферы, герметичные контейнеры и т.п.); возможность получения диффузионного бороалитированного слоя на деталях сложной конфигурации, больших габа.рйтов; возможность местного упроч.нения; повьшение качества поверхност насыщения и самого диффузионного слоя; совмещение диффузионного упроч нения деталей машин и инструмента с их термической обработкой; повьшение износостойкости, жаростойкости и кор розирнной стойкости стальных изделий Формула изобретения CocTaiB для бороалитирования, содержащий алюминий и борсодержащее

4 8

70 98 вещество, отличающийся тем, что, с целью уменьшения окисления и трещинообразования в обмазке при высокотемпературном нагреве в воздушной среде, содержит в качестве борсодержащего вещества карбид бора и окись бора и дополнительно окислы железа и фтористый натрий при следующем соотношении компонентов, вес.%: Алюминий 25тЗО Карбид бора 30-35 Окислы железа20-30Окись бора 7-10 Фтористый натрий 5-8 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 560002, кл. С 23 С 9/02, 1976. 2.Металловедение и термическая обработка металлов. М,., 1967, If 11, с. 67-71. 3., Защитные покрытия иа металлах, К., Наукова думка, 1971, с. 132-139.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для бороалитирования | 1978 |

|

SU765396A1 |

| ОБМАЗКА ДЛЯ БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2459011C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2635589C1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Состав для борирования в обмазках | 1976 |

|

SU560002A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| Порошковая среда для бороалити-РОВАНия | 1979 |

|

SU804714A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

Авторы

Даты

1981-06-23—Публикация

1979-06-13—Подача