U

3)

СХ)

ч

р

I -1

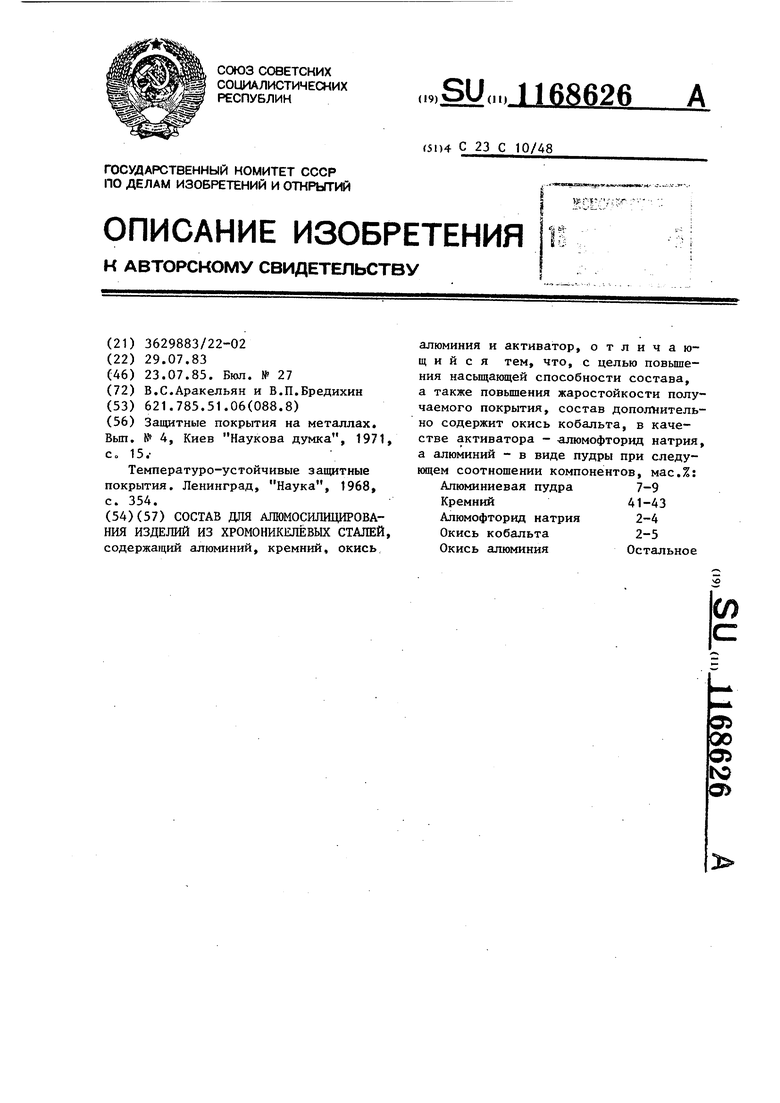

Изобретение относится к металлургии, в частности к химико-термической обработке сталей и сплавов, а именно к термодиффузионному насыщению хромоникелевых сталей и сплавов алюминием и кремнием, и может быть использовано для защиты деталей от воздействия высоких температур и агрессивных сред.

Цель изобретения - повышение насьпдающей способности состава, а также повышение жаростойкости получаемого покрытия.

Введение в состав алюминиевой пудры, а в качестве активатора алюмофторида натрия - позволяет интенсифицировать процесс насьщения, получить покрытие с высоким качеством поверхностио Кроме того, использование предлагаемого активатора позволяет избежать насыщения поверхности азотом в процессе диффузионного отжига, образующегося при разложе НИИ хлорида аммония, что благоприятно сказывается на эксплуатационных характеристиках покрытия

Введение окиси кобальта в состав обусловлено тем, что окись кобальта, взятая в указанных пределах, не оказывая влияния на кинетику формирования диффузионного слоя, придает ему пластичность. Это особенно важно в условиях интенсивного эррозионного воздействия. Насыщение из предлага86262

емого состава позволяет интенсифицировать процесс насыщения, получить жаростойкие диффузионные слои.

Пример. Процесс алюмосилици5 рования осуществляется в интервале температур 950-1000 С в контейнере с плавким затвором. Продолжительность насьщения зависит от требуемой глубины слоя и составляет 2-6 ч.

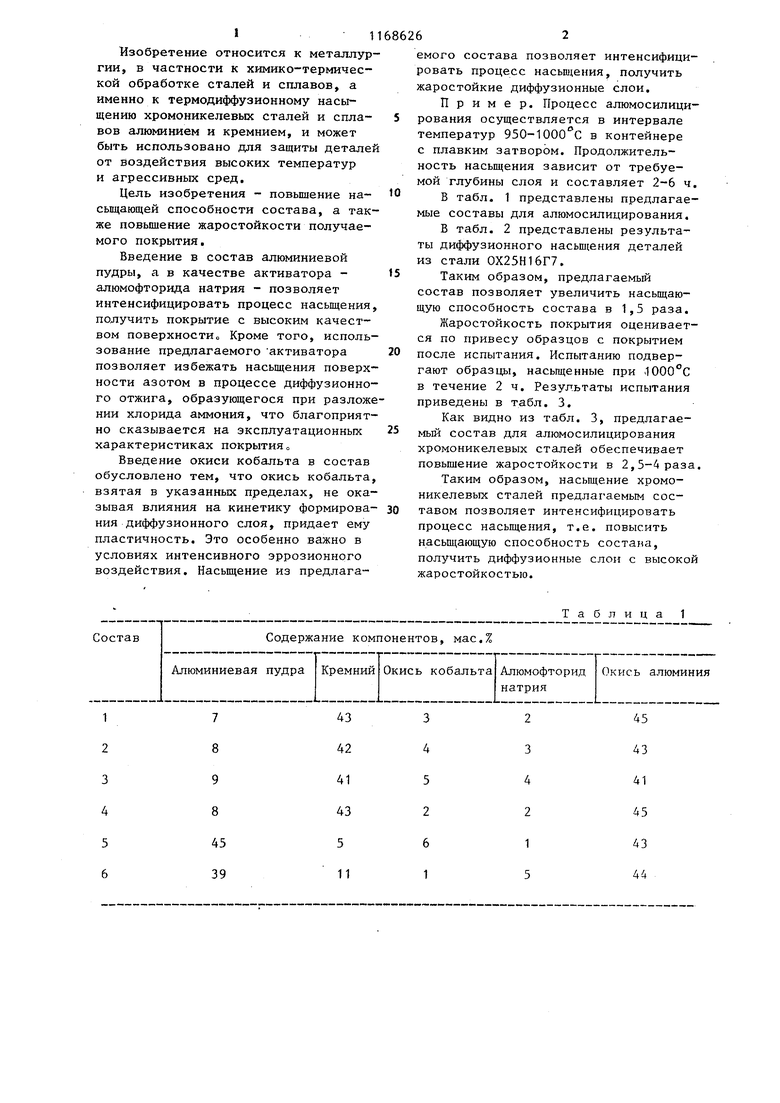

В табл. 1 представлены предлагаемые составы для алюмосилицирования.

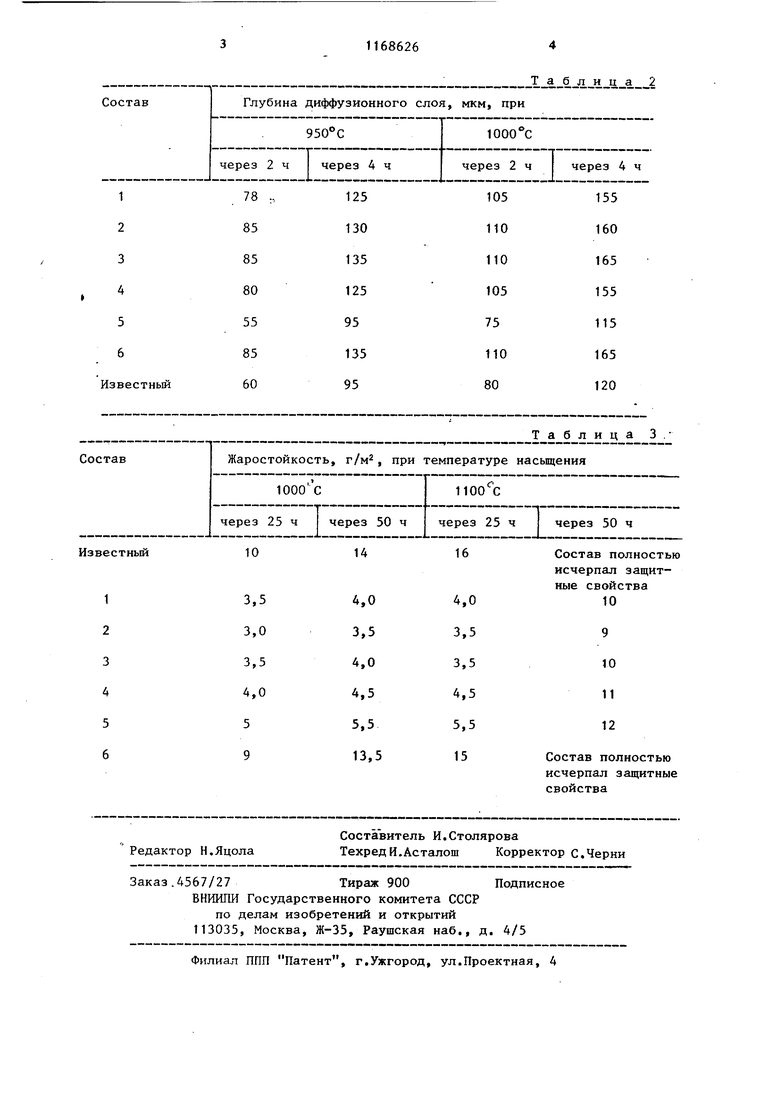

В табл. 2 представлены результаты диффузионного насьш1ения деталей из стали ОХ25Н16Г7.

Таким образом, предлагаемьй состав позволяет увеличить насыщающую способность состава в 1,5 раза.

Жаростойкость покрытия оценивается по привесу образцов с покрытием после испытания. Испытанию подвергают образцы, насыщенные при 1000°С в течение 2 ч. Результаты испытания приведены в табл. 3.

Как видно из табл. 3, предлагаемьш состав для алюмосилицирования хромоникелевых стсшей обеспечивает повышение жаростойкости в 2,5-4 раза.

Таким образом, насьпцение хромоникелевых сталей предлагаемым составом позволяет интенсифицировать процесс насыщения, т.е. повысить насьш1;ающую способность состана, получить диффузионные слои с высокой жаростойкостью.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для алюмоборосилицирования стальных изделий | 1983 |

|

SU1142525A1 |

| Состав для силицирования изделий из хромоникелевых сталей | 1983 |

|

SU1135802A1 |

| Состав для хромоалюмесилицирования изделий из хромоникелевых сталей | 1982 |

|

SU1011724A1 |

| Состав для боросилицирования стальных изделий | 1983 |

|

SU1129268A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Состав для алюмосилицирования изделий из титановых сплавов | 1983 |

|

SU1135799A1 |

| Состав для алюмосилицирования стальных изделий | 1987 |

|

SU1481265A1 |

| Состав для бороалитирования стальных деталей | 1983 |

|

SU1168627A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Состав для хромоалюмосилицирования изделий | 1980 |

|

SU933797A1 |

СОСТАВ ДЛЯ АЛЮМОСИЛИЦИРОВАНИЯ ИЗДЕЛИЙ ИЗ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ, содержащий алюминий, кремний, окись алюминия и активатор, отличающийся тем, что, с целью повьппения нacьщ aющeй способности состава, а также повьшения жаростойкости получаемого покрытия, состав дополнительно содержит окись кобальта, в качестве активатора - алюмофторид натрия, а алюминий - в виде пудры при следующем соотношении компонентов, мас.%: Алюминиевая пудра 7-9 Кремний41-43 Алюмофторид натрия 2-4 Окись кобальта 2-5 Окись алюминия Остальное

43

7

42

8

41

9

43

8

5

45

11

39

45 43 41 45 43 44

2 3 4 2 1 5

3 4 5 2 6 1

Таблица 2

| Защитные покрытия на металлах | |||

| Вьт | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ленинград, Наука, 1968, с | |||

| Самовар-кофейник | 1918 |

|

SU354A1 |

Авторы

Даты

1985-07-23—Публикация

1983-07-29—Подача