Изобретение относится к химико-термической обработке металлов и сплавов и мо жет быть использовано для повышения износостойкости, надежностии долговечности широкой номенклатуры деталей машин напри мер, шатунов и поршней гидравлических машин, поршневых пальцев и распределитеяьньсс валов автотракторных двигателей и др. Применение пасты заявляемого со става позволит во многи.х случаях заменить дорогие дефицитные стали на наиболее дешевые, что в комплексе с повьш1ени ем ресурсй работы машин, даст значительньй экономический эффект. Известны составы паст для диффузионного насыщения стали при индукционном нагреве ТВЧ, например паста для бороалитирования стали, содержащая бор аморфный и алюминиевую пудру в количества 2-10% вес от общего количества смеси JJL Известны также составы порошковых смесей для диффузионного насыщения стали при печном нагреве, например, для осуществления процесса хромирования стали методом алюмотермии (2 , Насыщающаяся смесь состоит из окиси хрома, алюминия, фтористого агаоминия и окиси алюминия при следующих процент-, ных соотношениях: 10О% 25-5ОАе2Оэ + 5О-75% (80%Сп,0 + +20% АЕ) + 3-5% . Недостатками известного состава порошковой насьвцающей смеси является то, что покрытия, -полученные при диффуаио ном насыщении из этой смеси обладают повьш1енной хрупкостью (вследствие образования карбидов хрома), недостаточHbUvOi антифрикционными и противозадир ными свойствами, следствием чегб является повыщенньй износ контртела; недостаточная активность смеси, следствием чего является большая продолжительность процесса (8 - 10 час и токсичность применяемых активизаторов (алюминий фтористый). Цель изобретения - создаргае такого состава, который позволял бы при обра374ботке повысить износостойкость KanenKW и улучшить их противозадирньте свойства, Это достигается при проведении процесса диффузионного насьпцеиия из пасты следующего состава вес.%: Окись хрома28-34 Бор аморфный28-34 Хром10-14 АЛЮМИНИЙ1О-14 Калки фторборат3-10 Натрий хлористый0,5-7 Натрий фтористый .0,5-7 Окись хрома и хром явл5потся поставщиками атомарного хрома в поверхностны слой металла,. При уменьшении содержани и смеси указанных компонентов ниже 28 вес.% и Ю вес.% (соответственно) происходит обеднение об - гве |Дого раство вора хрома вжелезе, что снижает твердость и износостойкость покрьггия. Увеличение содержания окиси хрома и хрома более 34 вес.% и 14 вес.% (соответственно) не приводит к улучшению эксплуатационных свойств покрытия. Бор аморфный и калий фторборат явля- ются поставщиками бора в поверхностный слой металла, кроме того калий фторборат является активиэатором процесса на- сьпцения. Уменьшение содержания бора в пасте ниже 28% не целесообразно, так как при этом не происходит существенно го улучшения эксплуатационных свойств покрытий; увеличение содержания более 34 вес.% приводит к значительному росту твердости, что повышает износ контртела. 35

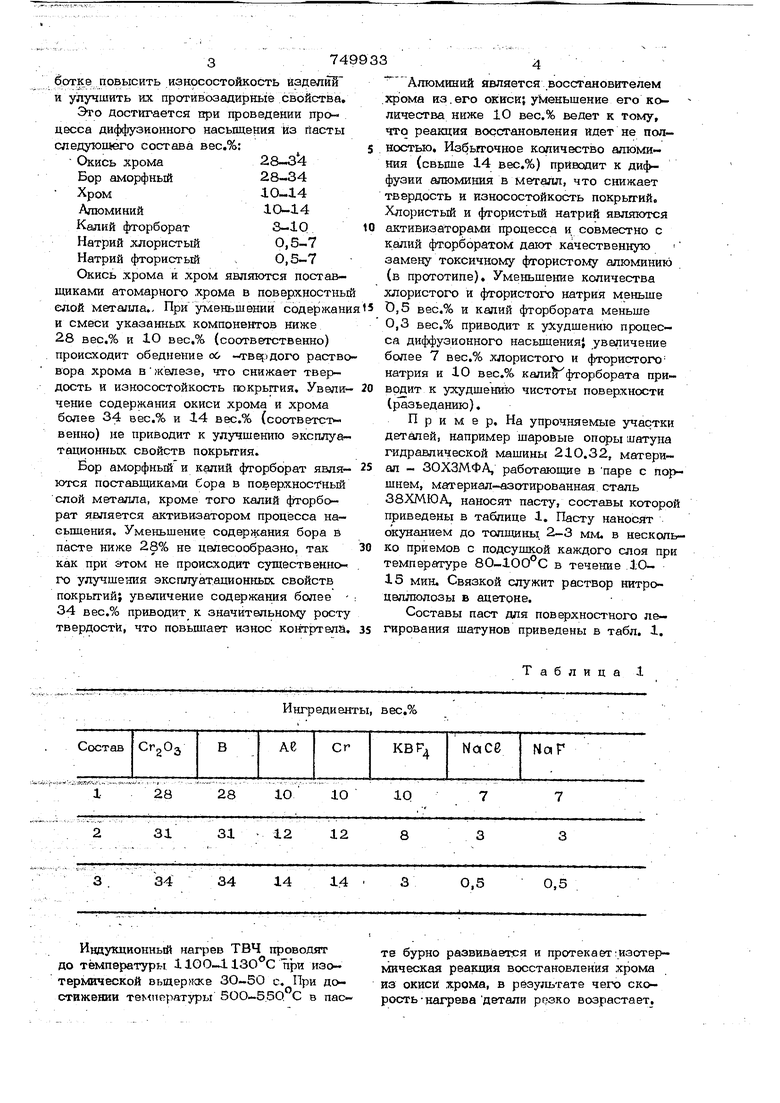

Ингредиенты, вес,%

Таблица 1 Алюминий является восстановителем хрома из.его окиси уменьшение его количества ниже 10 вес,% ведет к тому, что реакция восстановления идет не полностью. Избыточное количество алю1миния (свыше 14 вес.%) приводит к диффузии алюминия в металл, что снижает твердость и износостойкость покрытий. Хлористый и фтористый натрий являются активизаторами процесса и, совместно с калий фторборатом дают качественную замену токсичному фтористому алюминию (в прототипе). Уменьшение количества хлористого и фтористого натрия меньше 0,5 вес.% и калий фторбората меньше 0,3 ввс,% приводит к ухудшению процесса диффузионного насыщения} увеличение более 7 вес.% хлористого и фтористогю натрия и 10 В9С.% кали фторбората приврдит к ухудшению чистоты поверхности (разъеданию). П р и м е р. На упрочняемые участки деталей, например шаровые опоры шатуна гидравлической машины 210.32, материал - ЗОХЗМФА, работающие в паре с по{ щнем, материал-азотированная сталь 38ХМЮА, наносят пасту, составы которой приведены в таблице 1. Пасту наносят окунанием до толщины, 2-3 мм. в несколько приемов с подсушкой каждого слоя при температуре 80-100°С в течение 1015 мин. Связкой служит раствор нитроцеллюлозы в ацетоне. Составы паст для поверхностного ле- гирования шатунов приведены в табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для химико-термической обработки стальных изделий | 1982 |

|

SU1047993A1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2149917C1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| СПОСОБ БОРОНИКЕЛИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2190688C1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для диффузионного насыщения стальных изделий | 1982 |

|

SU1036793A1 |

| Состав для комплексного насыщения стальных изделий | 1991 |

|

SU1803470A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1356527A1 |

| Состав для комплексного насыщения стальных изделий | 1981 |

|

SU983151A1 |

311212

31

14

14

34

34

Индукционный нагрев ТВЧ проводят

о.-, -.

до температуры НО 0-1130 С при изотермической выдеря-ске ЗО-50 с. При достижении температуры 5ОО-550 С в пас

8

3

0,5

0,5

те бурно развивается и протекает:изотермическая реакция восстановления хрома из окиси хрома, в результате чего скорость нагрева детали резко возрастает.

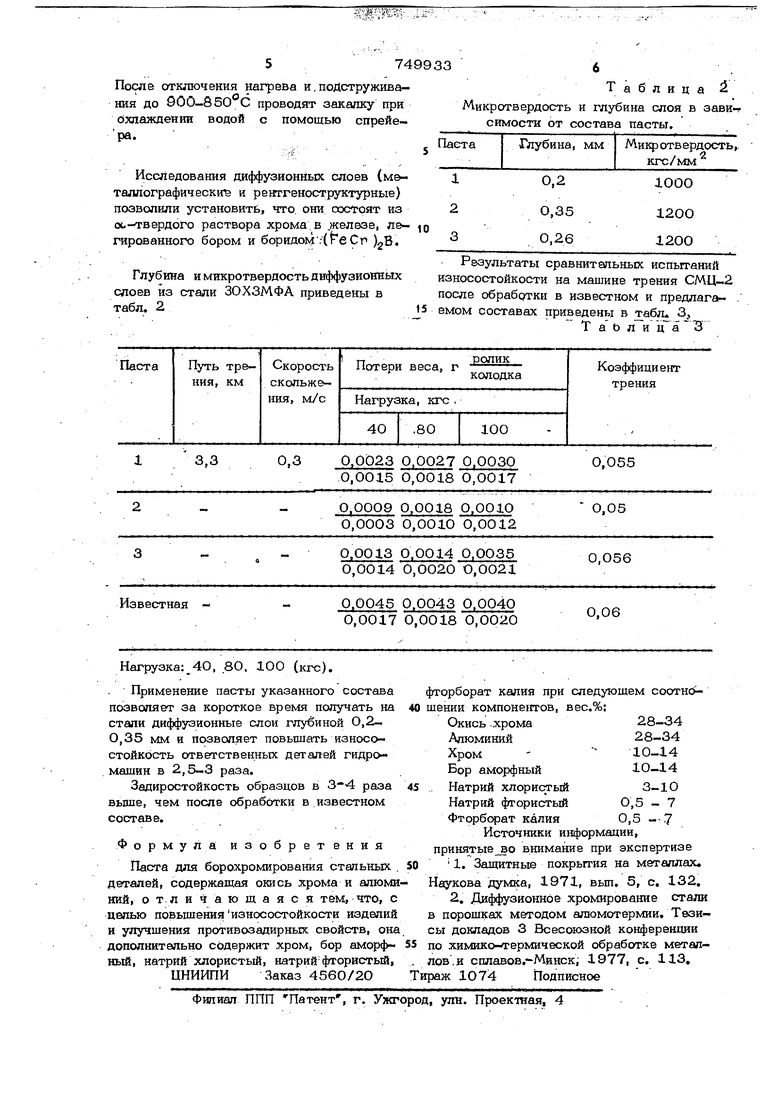

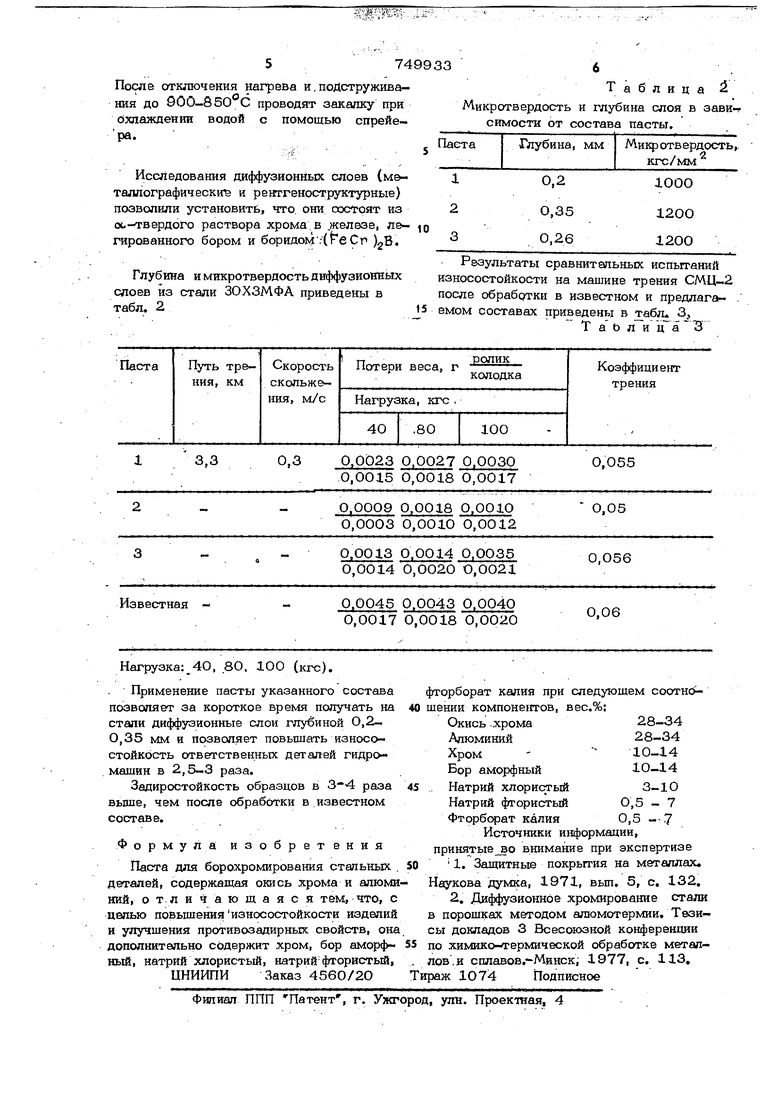

После отключения нагрева и, поДструживания до 900-850 С проводят закалку при Ьхлаждении водой с помощью спрейера. Исследования диффузионных слоев (м&таллографически и рентгеноструктурные) позволили установить, что. они ахлгоят из л-твердого раствора хрома.в .железе, ле гированного бором и боридом;(геСп , Глубина и микротвердость диффузионных слоев из стали ЗОХЗМФА приведены в табл. 2

7499336

Таблица

Микротвердость и глубина слоя в зави- симости от состава пасты. Результаты сравнительных испытаний износостойкости на машине трения СМЦ-.2 после обработки в известном и предлагаемом составах приведены в табл. 3, Т а b л и ц а В

Авторы

Даты

1980-07-23—Публикация

1978-03-29—Подача