Изобретение относится к усовершенствованному способу выделения акриловой кислоты., в частности к выделению акриловой кислоты из динара или тримера акриловой кислоты, получаемого в процессе производства акриловой кислоты, одновременно с гидрохиноном и связано со способом выделения акриловой кислоты вместе с гидрохиноном, по которому олигомеры акриловой кислоты, которые являются побочными продуктами в производстве акриловой кислоты по реакции каталитического окисления в паровой фазе пропилена или акролеина и концентрируются в кубовой жидкости колонны на последней ступени ректификации акриловой кислоты термически разлагают для эффективной регенераци их до акриловой кислоты, вместе с гидрохиноном, который используется в качестве полимеризации на стадии ректификации и концентрируется в кубовой лсидкости ректификационной коло ны для выделения акриловой кислоты.

Акриловую кислоту получают каталитическим окислением в паровой фазе пропилена или акрилеина газом, содержащим молекулярный кислород. Этот способ состоит из стадии окисления, стадии отбора продукта реакции окисления абсорбцией водой с получением водного раствора продукта, стадии удаления воды из водного раствора экстракцией акриловой кислоты экстра гирующим растворителем, таким как этилацетат, этилакрилат, и стадии отделения pacfвopитeляJ стадии отделения побочной уксусной кислоты и стадии очистки акриловой кислоты L1 J

Известно, что акриловая кислота легко полимеризуется. Поэтому на указанных стадиях проявляется тенденция образования ее полимера в аппаратах, особенно в соответствующих ректификационных колонах, что часто мешает работе аппаратуры и таким образом приводит к понижению выхода акриловой кислоты, которая является продуктом процесса. Чтобы избежать это,, применяют метод ингибирования полимеризации акриловой кислоты, метод добавления ингибиторов на определенных.стадиях, особенно в абсорбционные и ректификационные колонны. В качестве типичного ингибитора полимеризации используют гидрохинон, обычно в сочетании с другим

эффективным ингибитором полимеризации, таким как молекулярный кислород фенолы (фенол, крезол и трет-бутил катехол), амины (дифениламин, фенотиазин и метиленовый голубой).хиноны (гидрохинонмонометиловый эфир) или неорганические и органические соли (диметилдитиокарбамат, диэтилдитиокарбамат., диэтилдитиокарбамат, дибутилдитиркарбамат и салицилат меди).

Акриловая кислота претерпевает не только полимеризацию, но и олигомеризацию (димеризация и тримеризация).

На образование димера акриловой кислоты димеризацией акриловой кислоты значительно влияет- температура и время контакта и то, что димеризацию почти всегда невозможно полность подавить добавлением указанных ингибиторов полимеризации. То есть образование димера акриловой кислоты зависит от температуры и времени контакта. Уменьшение температуры нагревания или времени контакта на стадии ректификации акриловой кислоты приводит к образованию 1-5 вес, димера акриловой кислоты. (Эбразуемый таким образом димер акриловой кислоты и добавленные ингибиторы полимеризации концентрируются на соответствующих стадиях и собираются в кубе ректификационной колонны в последней стадии до уровней, в 10-50 раз больше первоначальных концентраций соответственно.

Выброс кубовой жидкости, содержащей димер акриловой кислоты и ингибиторы полимеризации при таких высоких концентрациях, очень не выгоден с экономической точки зрения.

Известны несколько способов использования кубовой жидкости с целью разложения димера акриловой кислоты на акриловую кислоту для дополнительного вьщеления. Известен способ разложения полимерных материалов для выделения акриловой кислоты путем термической обработки кубовой жидкости в присутствии катализатора, такого как вторичный амин, третичный амин или третичный фосфин

Известен также способ вьщеления акриловой кислоты выпариванием кубового остатка ректификационной колонны в испарителе с пропусканием получающегося пара, содержащего димер акриловой кислоты, через нагретую стальную трубу, в которой.димер подвергается реакции разложения Однако эти способы не удовлетворительны из-за того, что максимальная степень вьщеления акриловой кислоты составляет 60-80 вес.%, даже если процессы проводят в лабораторном масштабе, и будет практически еще более низкой, так как в большом количестве образуется высоковязкий остаток. Наиболее близким по технической сущности к предлагаемому является способ выделения акриловой кислоты из кубовой жидкости ректификационной колонны, по которому кубовую жвд- кость ректификационной колонны выпаривают в испарителе до уровня 60-80% при температуре выше и избыточном давлении, и ингибитор полимеризации, содержащийся в получающемся дистилляте,,возвращают на стадию ректификации L 3Однако этот способ недостаточно эффективей по регенерации ингибитора полимеризации,-Это происходит из-за того, чтЪ остаток, выбрасываемьй из испарителя, еще содержит не только гидрохинон, но также и значительные коли:чества других ингибиторов полимериза11 Ц1И и димер или тример акриловой кислот и эти компоненты в конце концов- выбр сываются. Все это существенно усложняет технологию процесса,. Целью изобретения является упрощение технологиипроцесса. Цель достигается тем, что согласн способу вьщеления акриловой кислоты, полученной каталитическим окислением пропилена газом, содержащим кислород в паровой фазе из кубовой жидкости ректификационной колонны путем деструктивного испарения при повышенной температуре, испарение кубовой жидкойти проводят при давлении 20100 мм.рт.ст., температуре 120-220 0 с получением остатка, содержащего ,6 мас.% акриловой кислоты и :10,5-47,5 мас.% димера акриловой кис лоты, при общем их количестве в реак ционной смеси 11,7-50% с последующей экстракцией остатка водой при массовом соотношении остаток: вода 1:(1-10 при. , Предпочтительно экстракцию-остатк проводить при 20-60°С и массовом соо ношении остаток:вода 1: (3-6) . Изобретение применимо к любым процессам получения акриловой кислоты. Процессы получения акриловой кислоты включают стадии контактированияс водой в присутствии гидрохинона, которьй служит ингибитором полимеризации, газообразного продукта реакции, содержащего, акриловую кислоту, который получается каталитическим окислением в паровой фазе олефинового соединения общей формулы СН„ CHR, .где R - по крайней мере один член, выбранный из группы, состоящей из СН и СНО, такой как пропилен и акролеин, газом, содержащим молекулярнБй кислород, таким как воздух, тем самым собирающим акриловую кислоту в форме водного раствора, и выделения акриловой кислоты из водного раствора. Выделение акриловой кислоты обычно, включает стадию удаления воды из-водного раствора экстракцией экстрагирующим растворителем, таким как этилацетат, этилакрилат и др., стадию отделения растворителя, стадию отделения побочной уксусной кислоты из системы и- стадию очистки акриловой кислоты. В некоторых случаях стадия экстра ;ции и стадия отделения растворителя могут быть пропущены в зависимости от условий отбора акриловой кислоты, примененных на стадии отбора акриловой кислоты. В этом случае для вьщеления акриловой кислоты используют только стадию ректификации акриловой кислоты (проводимую путем перегонки или азеотропной перегонки с использованием необходимого числа перегонных колона). Димер акриловой кислоты получается даже в стадии сбора и виде водного раствора, которь1й образует -акриповая кислота по реакции окисления, и будет экстрагироваться вместе с акриловой кислотой в последующей экстракции, причем димер подают на конечную ста-дию ректификационной колонны и в конце собирают в кубе ректификационной колонны. Соответственно кубовая жидкость ректификационной колонны содержит акриловую кислоту, димер акриловой кислоты, ингибитор полимеризации и другие высококипящие вещества. Состав кубовой жидкости сильно зависит, от условий проведения соответствующих стадий, но в общем представляет собой 20-65 мас.% димера акриловой кислоты, 5-15 мас.% ингибитора полимеризации, такого

как гидрохинон, и менее 20 мас.% высококипящих веществ.

Кубовую жидкость сначала подвергают выпариванию с тем, чтобы разложить только димер акриловой кислоты, Который содержится в жидкости, на акриловую кислоту так, чтобы позволить ей испаряться вместе с акриловой кислотой, которая первоначально содержалась в кубовой жидкости, для извлечения в виде дистиллята, но также перегнать и часть димера акриловой кислоты. Неожидан; ым является то, что димер.служит в качестве растворителя, образующего азеотропные смеси, и дает возможность одновременно извлекать гидрохинон, используемый в качестве ингибитора полимеризации и концентрирующийся в больших количествах,. Остаток после стадии вьтаривания затем подвергают экстракции водой с извлечением.акриловой кислоты, димера .акриловой кислоты и гидрохинона, в то время как высококипящие вещества, такие как полимерные материалы, выбрасывают из си-стемы отходы в виде масла. В этом случае необходимо, чтобы состав .остатка, который подается в экстракционную стадию, использующую воду, состоял из 1-25 мас.% акриловой кислоты, 9-19 мас.% димера акриловой кислоты (причем общее количество акриловой кислоты и димера акриловой кислоты находится в области 1050 мас.%) И соответственно 90-50 мас. других веществ,, таких как высококипящие вещества и гидрохинон

Если состав имеет запредельное содержание компонентов, то высококипящие вещества не отделяются в виде слоя масла и суспензируются в воде,, так что отделение и извлечение акриловой кислоты, ее димера и гидрохинона становится затруднительным. В том случае, когда остаток после выпаривания подают в экстракционную стадию фактически с водой, необходим контролировать остаток так, чтобы он имел указанный состав.

Акриловая кислота, димер акрилово кислоты и гидрохинон, которые собирают в виде дистиллята на стадии выпаривания, могут быть направлены в стадию отделения акриловой кислоты из водного раствора, что приводит к тому, что отделенный гидрохинон

вновь используется s качестве ингибитора полимеризации и акриловая кислота способствует улучшению его извлечения. Стадия разделения, в KOTOV рую указанный дистиллят может быть вновь направлен, может быть любой из стадий экстракции растворителем, отделения растворителя, отделения уксусной кислоты, ректификации уксусной кислоты и т.п. Из них наиболее предпочтительной является стадия отделения уксусной кислоты.

Остаток после выпаривания может быть подвергнут при необходимости разложению -к затем направлен вновь в стадию выпаривания. При циркуляции высококипящие вещества должны собираться в системе, при этом часть продукта разложения отбирается и подаетс на стадию водной экстракции. С друго стороны, часть продукта разложения может быть подвергнута дальнейшему выпариванию с извлечением в виде дистиллята акриловой кислотм, димера акриловой кислоты и гидрохинона, посл чего следует циркуляция на стадию отдления акриловой кислоты, например, стадию очистки акриловой кислоты.(так же, как и для стадии выпаривания). Остаток после этого дальнейшего вьтаривания подвергают пр.и необходи-; (МОСТИ разложению и циркулируют в стадию выпаривания, часть которой подается на стадию экстракции водой.

Димер акриловой кислоты, образова ный в системе, разлагают на акриловз кислоту в стадиях выпаривания и разложения. Полученную таким образом акриловую кислоту выпаривают и извлекают вместе с димером акриловой кислоты и гидрохинонЪм и вновь используют рециклизацией в систему очистки в виде раствора димера акриловой кислоты с акриловой кислотой и гидрохиноном. Далее, извлеченные акриловую кислоту, димер акриловой кислоты и гидрохинон регенерируют на стадии экстракции водой в виде экстракта и циркулируют в виде водного раствора для повторного использования в указанные стадии, например, в стадию сбора акриловой кислоты или в стадию экстракции растворителем, предпочтительно в стадию сбора. Таким,образом, 80-98% димера акриловой кислоты, побочно полученного в процессе осуществления предлагаемого способа.

может быть регенерировано в виде акриловой кислоты и 70-95% гидрохинона и в качестве ингибитора полимеризации собрано и вновь использовано, что обеспечивает-увеличение чистого выхода акриловой кислоты и значительно снижает стоимость гидрохинона дорогостоящего ингибитора полимеризации.

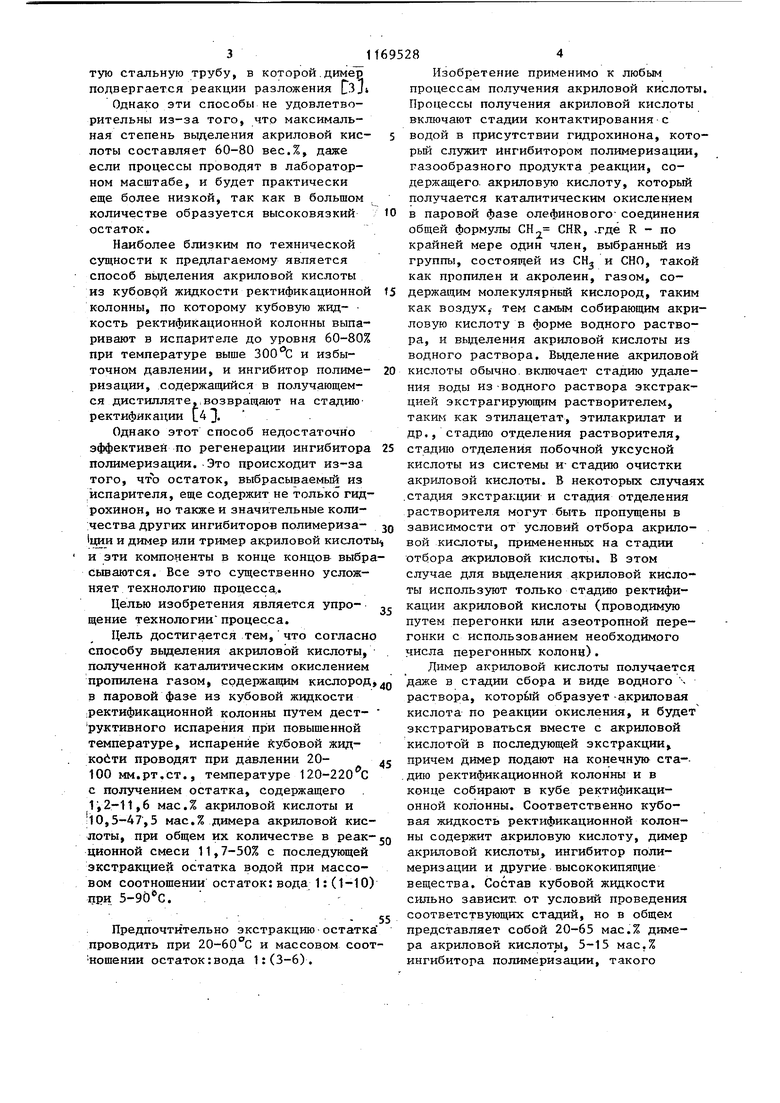

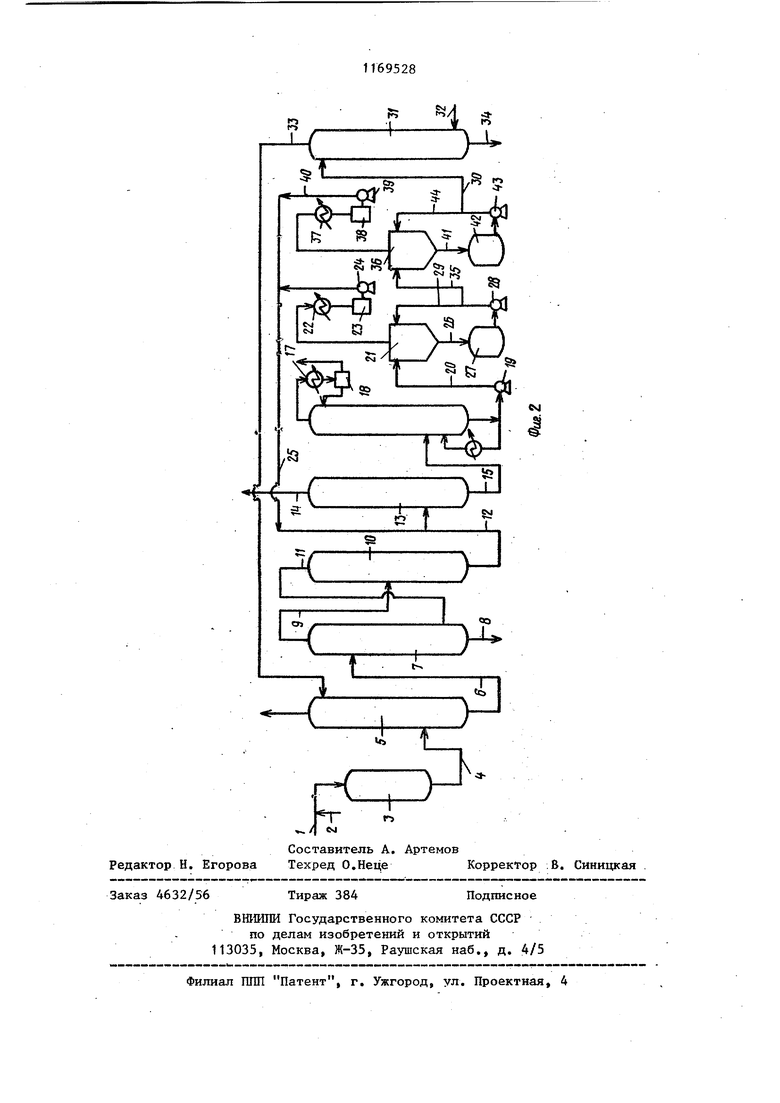

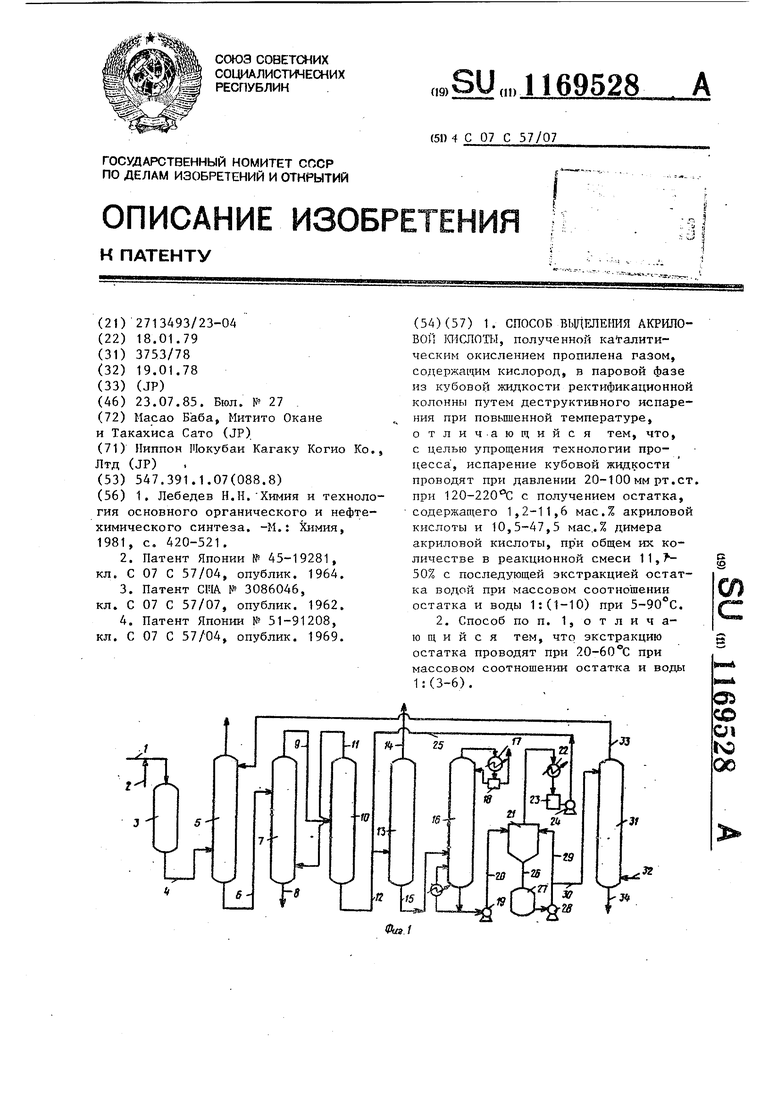

На фиг, 1 представлено устройство для осуществления предлагаемого способа выделения акриловой кислоты; на фиг. 2 - то же, вариант.

,В системе, представленной на фиг. 1, пропилен или акролеин, или их смесь, подаваемую по линии.1, каталитически окисляют в паровой фазе газом, содержащим молекулярный кислород, таким как воздух, подаваемый по линии 2 в редуктор 3. Газообразный продукт реакции.окисления, содержащий акриловую кислоту, подают по линии 4 в абсорбционную колонну .5, в которой он противоточно контактирует с водой в присутствии гидрохино на как ингибитора полимеризации, с тем, чтобы получить водньгй раствор. Полученный таким образом водный раствор, содержащий акриловую кислоту, подают по линии 6 в экстракционную колонну 7, в которой водньй раствор подвергают экстракции органическим растворителем, таким как этилацетат, этилакрилат и др., причем воду выпускают по линии 8, в то время как экстрактподают по линии 9 р колонну 10 отделения растворителя. Растворитель, отделенный в.колонне 10 отделения, циркулируют по ли; НИИ 11 в экстракционную колонну 7. Акриловую кислоту и другие компоненты пропускают по линии 12 в колонну 13 отделения уксусной кислоты, где уксусную кислоту, которая является побочным продуктом окисления, отде, ляют по линии 14, а сырую акриловую кислоту подают по линии 15 в колонну 16 ректификации акриловой кислоты Акриловую кислоту перегоняют из верхней части колонны 16 ректификации

И пропускают через конденсирующее устройство 17 в резервуар 18 Часть выходящей акриловой кислоты подают обратно в ректификационную колонну при кипячении с обратным охлаждением, остатокотбрасьюают. В кубовой части ректификационной-колонны 16 аобирают акриловую кислоту, которая /

содержит, кроме самой кислоты, концентрируемый димер акриловой кислоты ингибиторы полимеризации, такие как гидрохинон, и другие высококипящие вещества, такие как полимерные материалы. Эту -кубовую жидкость подают с помощью насоса 19 в испаритель 21 разложергая димера акриловой кислоты по линим 20 и испаряемое вещество конденсируют в конденсирующем устройстве 22 и накапливают в резервуаре 23, после чего следует циркуляция по линии 25 в стадию отделения акриловой кислоты, например в колонну 13. отделения уксусной кислоты, с помощью насоса 24 пля извлечения акриловой кислоты, димера акриловой кислоты и гидрохинона. Накопленная жидкость может быть направлена в колонну 7 экстракции растворителем, колонну 10 отделения растворителя или колонну 16 ректификации акриловой кислоты.

С другой стороны жидкость, выпускаемую со дна колонны, пропускают по линии 26 и накапливают в сосуде 27 для разложения, часть из которого рециркулируют с помощью насоса 28 и по линии 29 в испаритель 21 для разложения для выпаривания и извлечения акриловой кислоты, разлагаемой в сосуде 27 для разложения. Другую част накопленной жидкости падают по линии 30 в экстракционную колонну 31..Испаритель 21 разложения может быть любого типа, предпочтительно тонкослойным испарителем, снабженным рубашкой, он имеет, таким образом, конструкцию, способную нагреваться за счет поверхностного теплоносителя, такого как пар. Требуется, чтобы испаритель применялся в работе при пониженном давлении для того, чтобы обеспечить отделение акриловой кислоты от димера акриловой кислоты, гидрохинона как ингибитора полимеризации и других высококипящих полимерных веществ. Условия работы испарителя 21 разложения: температура нагревания 120- 220°С и рабочее давление 20- , 100 мм рт.ст.

Когда в процессах отделения и очистки акриловой кислоты в сочетании с гидрохиноном используют такие ингибиторы полимеризации, как соединения аминов и органические и неорганические соединения меди, они служат катализатором разложения для превращения .димера шфиловой кислоты в акриловую

кислоту с тем, чтобы обеспечить преимушественное разложение димера акриловой кислоты при возможно более низкой температуре нагревания (120180 о.

Хотя в ректификационной колонке состав кубовой жидкости которую подаю по линии 20 в испаритель 21 разложения, может широко изменяться в зависимости от рабочих условий соответствующих стадий, он обычно содержит 20-65 мас.% акриловой кислоты, 3060 маСо% димера акриловой кислоты, 5-15 мас.% ингибитора полимеризации гидрохинона и менее 20 мас.% других высококипящих веществ, основная часть которых состоит из полимерных материалов акриловой кислоты. Эту жидкость разлагают и выпаривают до уровня 40-80 мас.%, конденсируют в конденсирующем устройстве 22 и после конденсации перегоняют в резервуар 23. Дистиллят имеет состав: 20-99 мас.% акриловой кислоты, 1,60 мас.% димера акриловой кислоты и 0,1-10 мас.% ингибитора полимеризации. Жидкость, подаваемая .через линию 26 в резервуар 27 крекинга, имеет такой состав: 1,2-11,6 мас.% акриловой кислоты, 10,5-47,5 мас.% димера акриловой кислоты, 5-30 мас.% гидрохинона и 85-25 мас.% других высококипящих полимерных веществ..

Димер акриловой кислоты разлагают в сосуде 27 разложения. Сосуд имеет такую конструкцию, которая обеспечивает нагревание и поддержание температуры в интервала 120-220 0, предпочтительно 150-200 С, в течение 1-8 ч, предпочтительно 3-8 ч.,

Реакция разложения димера акриловой кислоты на акриловую кислоту имеет равновесное соотношение. На практике другие высококипящие вещества содержат т.ример, тетрамер и други олигомеры акриловой кислоты. Таким образом, равновесное соотношение устанавливается в многокомпонентной системе. Хотя скорость разложения и равновесные концентрации не известны, можно полагать, что реакция разложения не происходит при температурах ниже - в этом случае происходит димеризация с получением димера акриловой кислоты и при температурах вьше 120°С - димер (тример тетрамер) акриловой кислоты разлагается. С учетом этого испаритель 21

разложения и сосуд 27 разложения должны иметь температуру. 120 С. В испарителе 21 разложения контролируют температуру и давление в указанных пределах таким образом, чтобы испарить акриловую кислоту и часть димера акриловой кислоты но не испарить продукты полимерного / типа, за исключением димера. Таким образом в контролируемом испарителе 21 димер акриловой кислоты действует как растворитель, образующий азеотропную смесь с гидрохиноном при перегонке, что позволяет собрать гидрохинон в виде раствора в димере акриловой кислоты.

В испарителе 21 разложения акриловую кислоту быстро перегоняют во вне1анюю систему после реакции разложения. При этом равновесие сдвигается к предпочтительному образованию акриловой кислоты, что приводит к тому, что реакция разложения протекает плавно. Таким образом, достаточно, чтобы время пребывания в системе было малым, около 10 мин. Однако разлагаемую в сосуде 27 разложения акриловую кислоту не выпускают во внешнюю систему. Поэтому время пребывания ее здесь составляет 1-8 ч. Хотя время пребывания зависит от температуры и состава жидкости, в условиях работы сосуда 27 разложения для этого требуется 3-8 ч. Время пребывания более 10 ч не оказывает какого-либо улучшения в разложении от установившегося равновесия, и, таким образом, экономически невыгодно.

В случае подачи части выходящей ;ЖИДКОСТИиз сосуда 27 разложения в экстракционную колонну 31, когда обще содержание акриловой кислоты и ее димера в жидкой композиции, выбрасываемой из сосуда 27 разложения, превышает 50 мас.% за счет либо недостаточного разложения димера акриловой кислоты в испарителе 21 разложения и сосуде 27 разложения, либо недостаточно перегонки акриловой кислоты или ее димера из указанных аппаратов, жидкость проявляет такое свойство, как образование гомогенной фазы с водой в экстракционной колонне , что привог: дит к невозможности экстракции. С другой стороны, когда разложение димера акриловой кислоты происходит чрезмерно эффективно и акриловую кислоту и ее димер извлекают из системы так.

что общее количество акриловой кислоты и ее димера в- жидкой композиции становится не более. 10 мас.%, жид, кость затвердевает при нормальной температуре и экстрагировать становится невозможно Для того, чтобы подавать выходящую жидкость из сосуда 27 разложения в экстракционную колонну 31, нужно контролировать общее количество акриловой кислоты и ее димера в жидкой композиции, которое должно находится в области ниже 50 мас.% (обычно 20-45 мас.%) от рассматриваемой жидкой композиции, подаваемой из испарителя 21 разложения, и подходящим образом выбирать указанные условия работы.

Раствор акриловой кислоты, димера и гидрохинона, который перегоняют из испарителя 21 разложения, циркулируют в стадию отделения-растворителя и стадию отделения уксусной кислоты и затем извлекают для. повторного использования, в качестве ингибитора полимеризации. Жидкость сосуда 27 разложения, выпускаемую из испарителя 21 разложения, подают с помощью насоса 28 и линии 30 в верхнюю часть экстракционной колонны 31. В то же время воду подают из нижней части экстракционной колонны через линию 32 для эффективного проведения противоточной экстракции. Экстракт извлекают через линию 33 в форме водного раствора акриловой кислоты,ее димера и гидрохинона и подают фактически на стадию сбора акриловой кислоты в водной форме (абсорбционная колонна 5) и любые стадии между экстракционной стадией акриловой кислоты и стадией отделения растворителя для использования в качестве ингибитора полимеризации Другие высококипящие полимерные вещества выпускают по линии 34 наружу и счита ют их отработанными маслайи.

Экстракционная колонна 31 может быть любого типа, предпочтительно использовать колонну с вращающимися :дисками, так как экстракционный оста ток обладает высокой вязкостью и прилипает.

Условия экстракции: температура , предпочтительно 20-60с и отношение экстрагирующих реагентов, т.е. жидкости, выпускаемой из нижней части колонны, и воды 1:(1-10) (мае.ч.), предпочтительно 1:(3-6),

Извлечение димера акриловой кислоты и гидрохинона в экстрагирующей колонне составляет 70-95 и 50-90 мас.% соответственно. Даже если используют большие количества воды (при этом отношение экстрагирующих реагентов находится в области 1:6 или выше), извлечение димера акри.т1овой кислоты или гидрохинона не увеличивается. Но такое использование невыгодно экономически, так как или гидрохинон извлекают в виде более разбавленных растворов. С другой стороны, когда используют отношение экстрагирующих реагентов 1:3 или менее с целью уменьшения расхода воды, извлечение димера акриловой кислоты резко уменьшается, причем понижается и извлечение гидрохинона. Если отношение находится в области 1:1 или менее, образуется гомогенная фаза и таким образом экстракция становится невозможной.

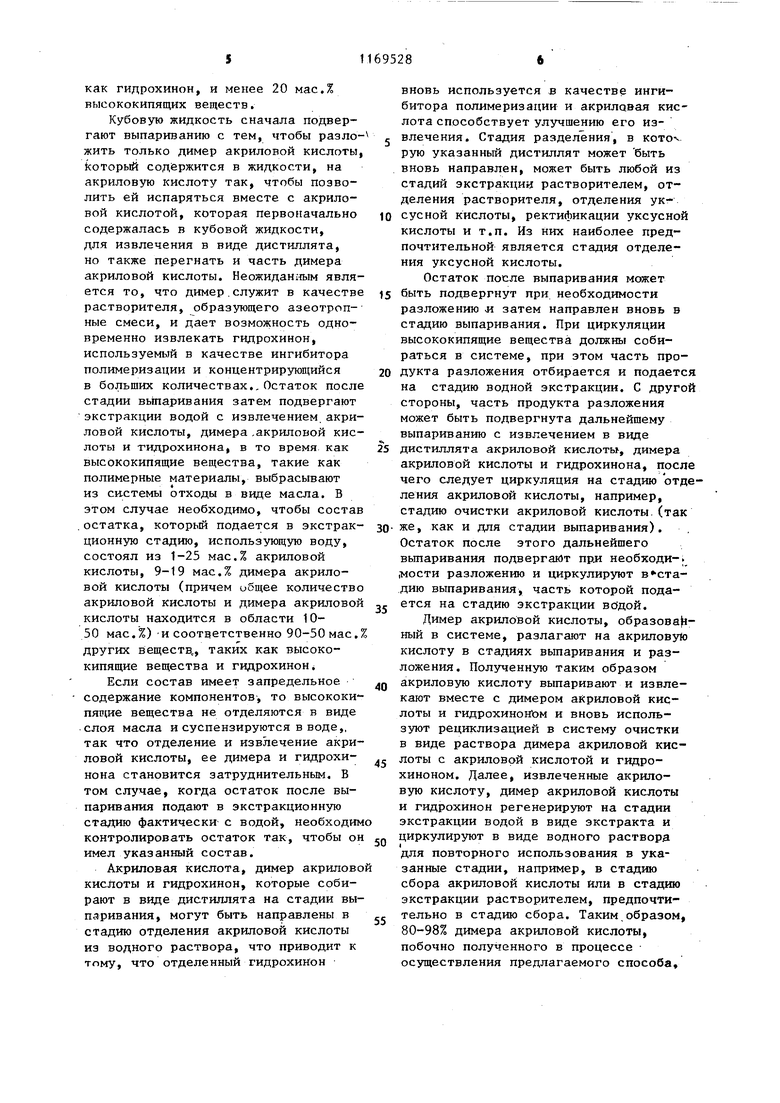

По второму варианту выполнения устройства (фиг. 2) жидкость, выпускаемую из первого испарителя 21 разложения, подают по линии 26 в сосуд 27 разложения. Часть жидкости рециркулируют, в испаритель 21 разложения по линии 35 и во второй испаритель 36. Испаряемое вещество сжижают в конденсаторе 37,. накапливают в резервуаре 38.и извлекают для повторного использования в виде раствора акриловой кислоты и гидрохинона в димере акриловой кислоты путем подачи на указанные стадии.с помощью насоса 39 и линии 40. В то же время жидкость выпускаемая из нижней части испарителя 36, накапливается в сосуде 42 разложения по линии 41, причем часть жидкости рециркулируют в испаритель 36 с помощью насоса 43 и линии 44. Другую часть пропускают через линию 30 в экстрагирующую колонну 31, Хотя исларитель 36 может быть любого типа, обычно применяют испаритель такого же типа, как первый испаритель 21 разложения. Условия работы второго испарителя такие же, как условия работы первого испарителя 21 разложения.

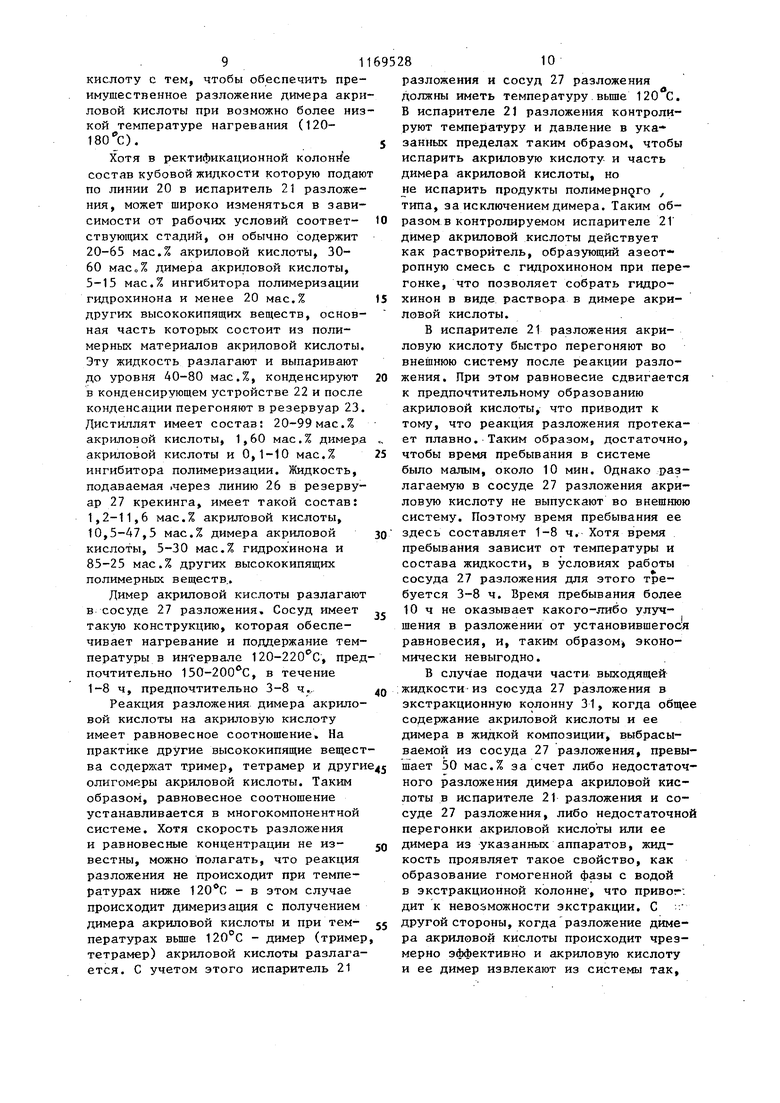

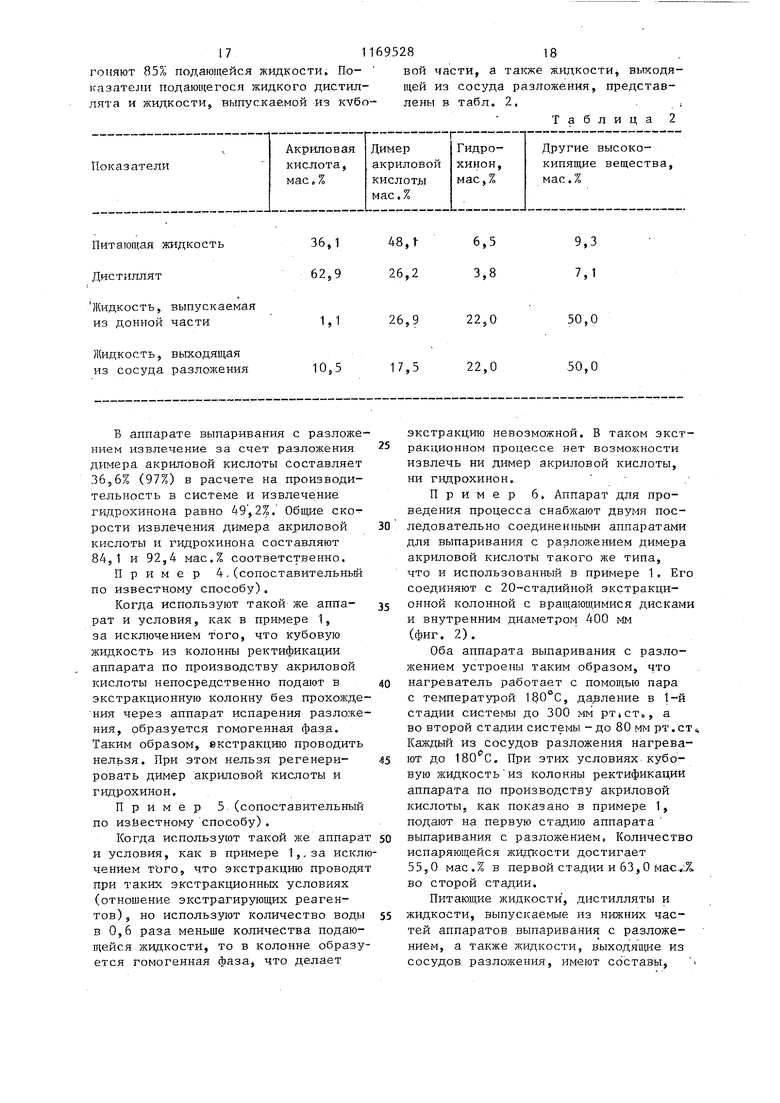

Как ясно из изложенного, на стадиях, отделения и очистки акриловой кислоты - необходимо добавлять в качестве ингибитора гидрохинон. Не смотря на то., что полностью подавить образование димера акриловой кислоты не удается, пpeдлaгae ым способом использу ющим испарители 21 и 36 разложения динара акриловой кислоты сосуды 27 и 42 разложения и экстрактор, можно реализовать извлечение добавленного гидрохинона до 70-95% и извлечений акриловой кислоты разложением до 8098 мас.% из образуемого димера акриловой кислоты. Одновременно акрилова кислота, содержащаяся в кубовой жидкости ректификационной колонны, может быть извлечена до 90 мас.% или более, что в значительной степени увели ивает чистый выход Если экстракционную колонну не использовать, то можно извлекать раствор гидрохинона в димере акриловой кислоты, неводный раствор, содер жащий димер акриловой кислоты и гидрохинон. В этом случае, однако, извлечение димера акриловой кислоты или гидрохинона будет значительно более низким. Важным аспектом .изобретения является то, что акриловую кислоту и ее димер разлагают и выпаривают насколь ко -это , и в то же время изв лечение гидрохинона за этот же перио времени без испарения высококипящих полимерных веществ выполняют либо увеличением температуры нагревания, либо уменьщением рабочего давления в стадии испарения, с разложением. Общее количество акриловой кислот и ее димера в жидкой композиции, выпускаемой из нижней части испарителя 21 или 36, будет в конце концов уменьшаться до 10 мас.%. Такая жидкость не может быть подвергнута экст ракции и подходящим способом ее отбрась1вают в виде отработанного масла. Пример 1. Используют аппара т для производства акриловой кисло ты, который имеет годовую производительность 25000 т, приспособленный выполнять процесс каталитического окисления в паровой фазе с использованием пропилена в качестве исходного вещества и гидрохинона в качест ве ингибитора полимеризации. Аппарат снабжен устройством типа тонкопленочного испарителя для испарения с разложением димера акриловой кислоты, имеющим теплопроводную поверхность 3 м и содержащим сосуд для разложения объемом 1 м и последующую 20-стадийную экстракционную колонну с вращающимися дисками внутренним диаметром 400 мм. Газовую смесь, содержащую 5,0 об.% пропилена, 10 об.% кислорода, 10 об.% водяного пара, 73,9 об.% азота, 0,75 об.% двуокиси углерода и 0,35 об.% окиси углерода при 320t в течение 2,7.с пропускают в реактор, заполненный 1 атализатрром следующего состава:. .b i),oi, получая реакционную смесь следующего состава: 4,3 об.% акролеина, 0,3 об.7, акриловой кислоты, 0,2 об.% пропилена, 4,5 об.% кислорода, 15 об.% водяного пара, 73,5 об.% азота, 1,09 об.% двуокиси углерода и 0,51 об.% окиси углерода. Затем реакционную газовую смесь при и объемной скорости 3000 ч пропускают в реактор, заполненный катализатором следующего состава: Мо V g Sr W 4 z.i Конверсия исходного акролеина составляет 99,5%, селективность в отношении акриловой кислоты - 97,4% и выход акриловой кислоты за проход 96,9%. Аппарат для испарения с расположением устроен так, чтобы нагреваться с помощью пара с температурой и давление в системе было . понижено до 0,066 атм (50 мм рт.ст,). Резервуар для разложения нагревает до . При этих рабочих условиях кубовую жидкость из колонны ректификации аппарата по производству акриловой кислоты подают в аппарат испарителя для разложения. Найдено, что количество испаряющейся жидкости достигает 76 мас.%1 Сырье, дистиллят, жидкость, выпускаемая из донной части аппарата для выпаривания с разложением, и жидкость, выходящая из сосуда для разложения, имеют составы, указанные в табл. 1. Скорость разложения димера акриловой кислоты на акриловую кислоту и извлечение гидрохинона в аппарате для испарения с разложением и сосуде разложения составляет 48,9% (97,8% в расчете на, полученный димер) и 36,9% соответственно., После разложения и выпаривания жидкость, выпускаемую из аппарата, подают в верхнюю часть экстракционной колонш 1. Подача воды в пять раз превьшает подачу жидкости из нижней части экстракционной колонны при 1511 нормальной температуре и тем самым противоточно экстрагирует димер акриловой кислоты и гидрохиноно -В результате водный раствор, содержащий димер акриловой кислоты и гидрохинон в количествах 5 и 2 мас.% соответственно, извлекают из верхней части экстракционной колонны. Извлечение составляет 90% для димера акр1шовой кислоты и 80% для гидрохинона. Около 50% маслообразного остатка в расчете на подаю1чуюся жидкость выпускают из нижней части экстракционной колонны и выбрасывают в виде отработанного масла. Общие скорости извлечения димера акриловой кислоты и гидрохинона составляет 94,9 мас.% и 87,4 мас.% соотвественно. Акриловую кислоту и раствор гидрохинона в димере акриловой кислоты, извлеченные из аппарата для выпаривания с разложением, подают на стадию отделения растворителя и стадрш отделения уксусной кислоты аппа28рата по производству акрилово кислоты. Водньй раствор димера акриловой кислоты и гидрохинона-, извлекаемый из экстракционной колоншз, пропускают через стадию сбора акриловой кислоты и стадию экстракции акриловой кислоты в стадию отделения растворителя для повторного использования в качестве ингибитора полимеризации. 6 месяцев или более после начала работы аппарат по производству акриловой кислоты паботает без .каких-либо затруднений, таких как. концентрирование или отложение высококипящих полимерных веществ в указанных стадиях,-При этом стоимость гидрохинона понижается на 1/5 по.сравнению с процессами,не использующими предлагаемый способ регенера- цииг чисть5й ВЫХОД акриловой кислоты увеличивается на 3%, Основные результаты проведения процесса по примеру 1 приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 2010 |

|

RU2412151C1 |

| Способ очистки акриловой кислоты | 1971 |

|

SU473355A3 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЛЕГКОПОЛИМЕРИЗУЕМОГО СОЕДИНЕНИЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОПОЛИМЕРИЗУЕМОГО СОЕДИНЕНИЯ | 2004 |

|

RU2356875C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНЫХ ПРИСАДОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466146C1 |

| Способ получения акриловой кислоты | 1974 |

|

SU1032999A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОЙ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2008 |

|

RU2501782C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВЫХ КИСЛОТ КАТАЛИТИЧЕСКИМ ОКИСЛЕНИЕМ ПРОПИЛЕНА ИЛИ ИЗОБУТИЛЕНА (ВАРИАНТЫ), СПОСОБ РАЗЛОЖЕНИЯ ПОБОЧНОГО ПРОДУКТА (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2300515C2 |

| Абсорбирующий композит и способ его получения | 1990 |

|

SU1831434A3 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2003 |

|

RU2333194C2 |

| Способ модифицирования поверхности водопоглощающей смолы | 1988 |

|

SU1777603A3 |

1. СПОСОБ ВЬЩЕЛЕНИЯ АКРИЛОВОЙ 1Ш(ШОШ, полученной каталитическим окислением пропилена газом, содержаищм кислород, в паровой фазе из кубовой жидкости ректификационной колонны путем деструктивного испарения при повьпиенной температуре, отлич-ающийся тем, что, с целью упрощения технологии про- цесса, испарение кубовой жидкости проводят при давлении 20-100 мм рт.ст. при 120-220 : с получением остатка, содержащего 1,2-11,6 мас.% акриловой кислоты и 10,5-47,5 мас..% димера акриловой кислоты, при общем их количестве в реакционной смеси 11, N50% с последующей экстракцией остатка водой при массовом соотношении остатка и воды 1:

Пример 2. Используют такой же аппарат и рабочие условия как в примере 1, за исключением того, что 45 экстракцию, проводят-при таких экстракционных условиях (отнощёние экстрагирующих, реагентов) , когда воду используют в количестве, в два раза превышающем количество питающей жидкости.,50 В результате степень извлечения димера акриловой кислоты и гидрохинона в. экстракционной колонне составляет 60,1 и 70,3 мае.7 соответственно.

П р и м е р 3. Использутат такой 55 же. аппарат и условия как в примере 1, за исключением того, что в качестве ингибитора полимеризациииспользуют гидрохнион и диэтилдитиокарбамат меди (0,1 вес.% в расчете на медь в жидкости, подающейся кз аппарата для испарения с разложением димера) , Эффект разложения и извлечения, подобньй примеру 1, получен при температуре разложения с помощью каталитического действия соединения меди.

Пример 4. -При использовании такого же аппарата и условий, как в примере 1, за исключением того, что аппарат выпаривания с разложением димера акриловой кислоты работает при условиях нагревания до и давлении 20 мм рт.ст., пере17116952818

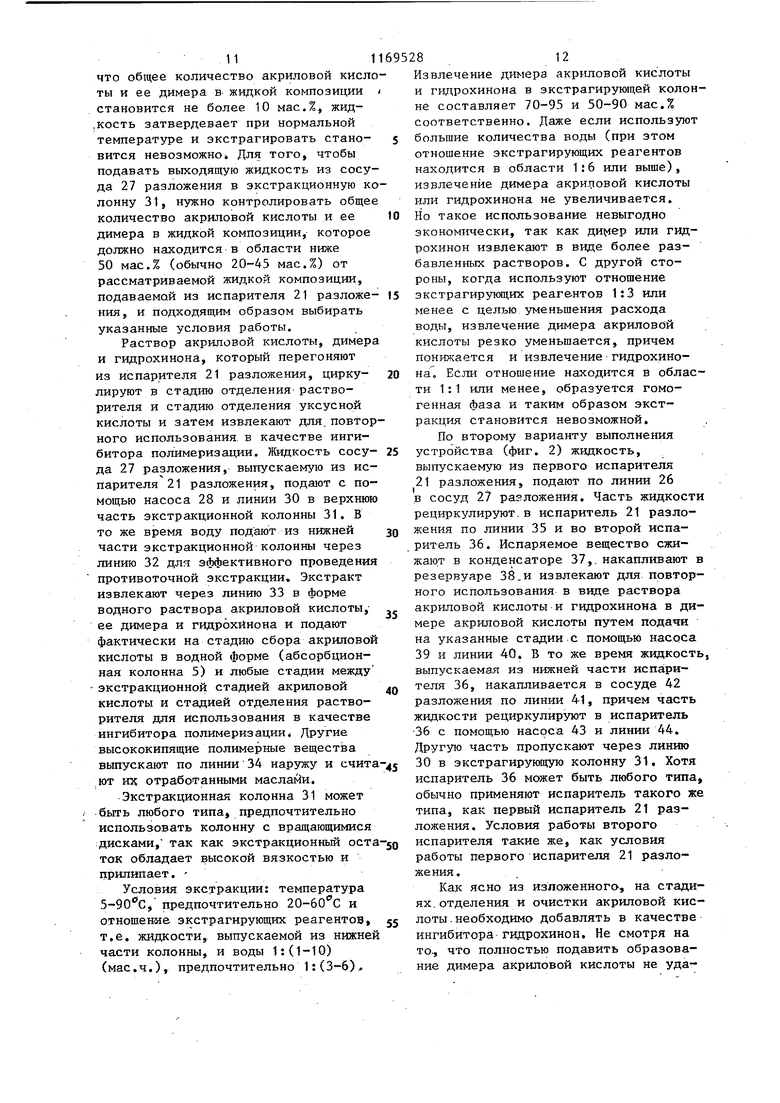

гоняют 85% подающейся жидкости. По- вой части, а также жидкости, выходяказатели подающегося жидкого дистил- щей из сосуда разложения, представлята и жидкости, выпускаемой из кубо- лены в табл. 2,. 36,1 Питающая жидкость 62,9 Дистиллят Жидкость, выпускаемая из донпой части Жидкость, выходящая из сосуда разложения

В аппарате выпаривания с разложением извлечение за счет разложения димера акриловой кислоты составляет 36,6% (97%) в расчете на производительность в системе и извлечение гидрохинона равно 49,2%. Общие скорости извлечения димера акриловой кислоты и гидрохинона составляют 84,1 и 92,4 мас,% соответственно.

Пример 4.(сопоставительный по известному способу).

Когда используют такой же аппарат и условия, как в примере 1, за исключением того, что кубовую жидкость из колонны ректификации аппарата по производству акриловой кислоты непосредственно подают в экстракционную колонну без прохождения через аппарат испарения разложения, образуется гомогенная фаза. Таким образом, екстракцию проводить нельзя. При этом нельзя регенерировать димер акриловой кислоты и гидрохинон.

Пример 5.(сопоставительный по известному способу).

Когда используют такой же аппарат и условия, как в примере 1,,за исключением того, что экстракцию проводят при таких экстракционных условиях (отношение экстрагирующих реагентов) , но используют количество воды в 0,6 раза меньше количества подающейся жидкости, то в колонне образуется гомогенная фаза, что делает

Таблица 2

экстракцию невозможной, В таком экстракционном процессе нет возможности извлечь ни димер акриловой кислоты, ни гидрохинон..

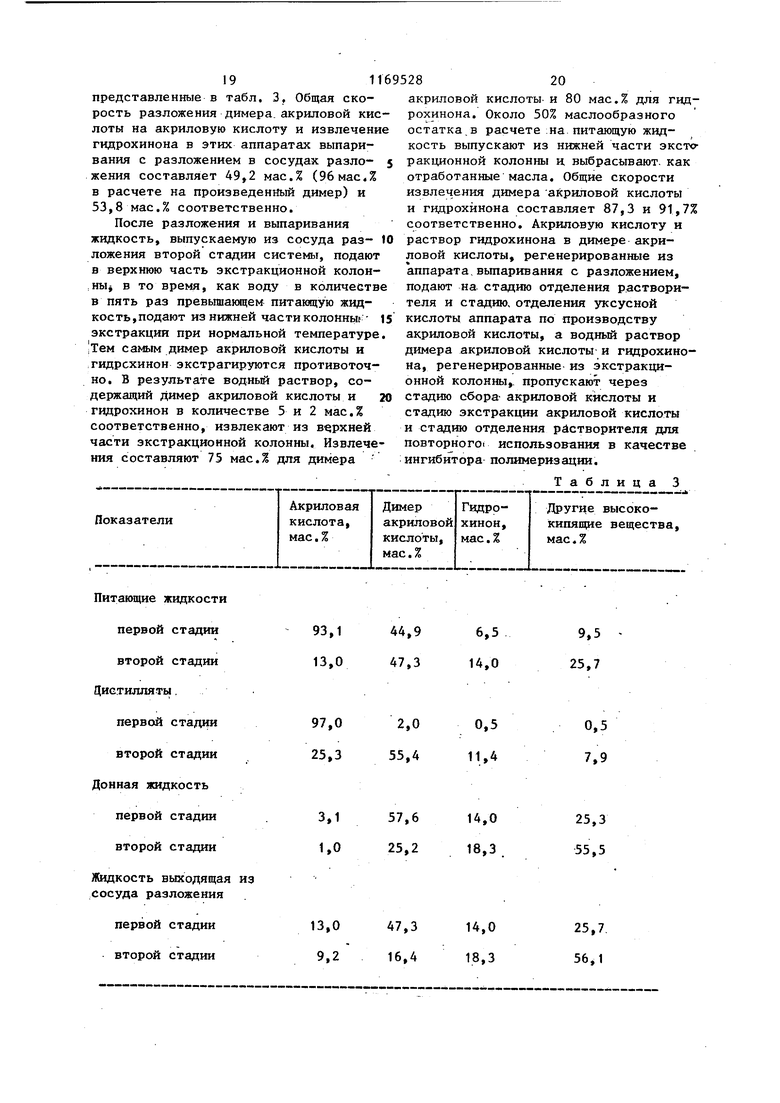

Пример 6. Аппарат для проведения процесса снабжают двумя последовательно соединенными аппаратами для выпаривания с разложением димера акриловой кислоты такого лее типа, что и использованный в примере 1. Его соединяют с 20-стадийной экстракционной колонной с вращающимися дисками и внутренним диаметром 400 мм (фиг. 2).

Оба аппарата выпаривания с разложением устроены таким образом, что нагреватель работает с помощью пара с температурой 180°С, давление в 1-й стадии системы до 300 мм , а во второй стадии системы -до 80 мм рт.ст Каждьй из сосудов разложения нагревают до 180с. При этих условиях кубовую жидкостьиз колонны ректификации аппарата по производству акриловой кислоты, как показано в примере 1, подают на первую стадию аппарата выпаривания с разложением. Количество испаряющейся жидкости достигает 55,0 мас,% в первой стадии и 63,0 во сторой стадии.

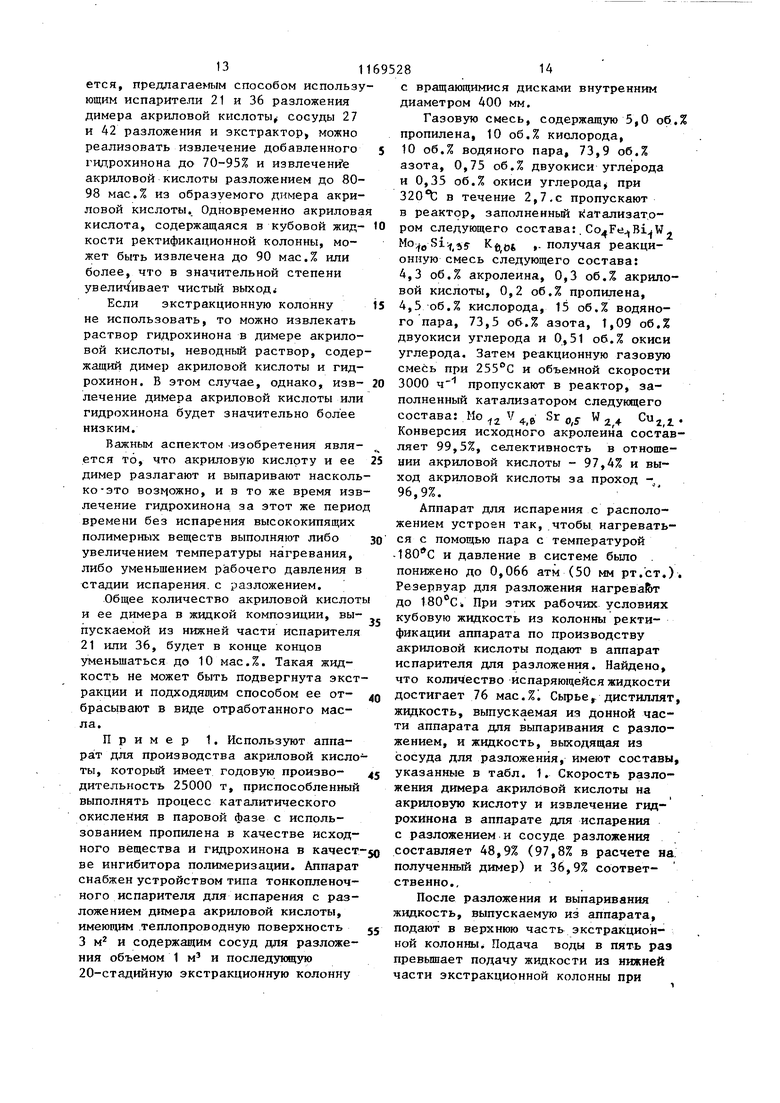

Питающие жидкости , дистилляты и жидкости, выпускаемые из нижних частей аппаратов выпаривания с разложением, а также жидкости, выходящие из сосудов, разложения, имеют составы, 48,126,2 представленные в табл. 3, Общая скорость разложения димера. акриловой кис лоты на акриловую кислоту и извлечени гидрохинона в этих аппаратах выпаривания с разложением в сосудах разложения составляет мас.% (96 мае.% в расчете на произведенный димер) и 53,8 мас.% соответственно. После разложения и выпаривания жидкость, выпускаемую из сосуда разложения второй стадии системы, подают в верхнюю часть экстракционной колон:HЫj в то время, как воду в количеств в пять раз превышающем питающую жидкость,подают из нижней части колонны экстракции при нормальной температуре 1тем самым димер акриловой кислоты и гидрохинон экстрагируются противоточно. В результате водный раствор, содержащий димер акриловой кислоты и гидрохинон в количестве 5 и 2 мае.% соответственно, извлекают из верхней части экстракционной колонны. Извлече ния составляют 75 мас.1 для димера

Питающие жидкости первой стадии второй стадии

Дистилляты.

первой стадии второй стадии

Донная жидкость первой стадии второй стадии

%1дкость выходяща сосуда разложения

первой стадии второй стадии 11

6,5

0,5 7.9

14,0

25,3 18,3 55,5

14,0

25,7 18,3 56,1 2820 акриловой кислоты- и 80 мас.% для гидрохинона. Около 50% маслообразного остатка.в расчете ;на.питающую жидкость выпускают из нижней части эксторакционной колонны и. выбрасывают, как отработанные масла. Общие скорости извлечения димера акриловой кислоты и гидрохинона составляет 87,3 и 91,7% соответственно. Акриловую кислоту и раствор гидрохинона в димере акриловой кислоты, регенерированные из аппарата,вьшаривания с разложением, подают на стадию отделения растворителя и стадию, отделения уксусной кислоты аппарата по производству акриловой кислоты, а водный раствор димера акриловой кислоты и гидрохинона, регенерированные из экстракционной колонны, пропускают через стадию сбора- акриловой кислоты и стадию экстракции акриловой кислоты и стадию отделения рйстворителя для повторного использования в качестве ингибитора полимеризации. Таблица 3

21

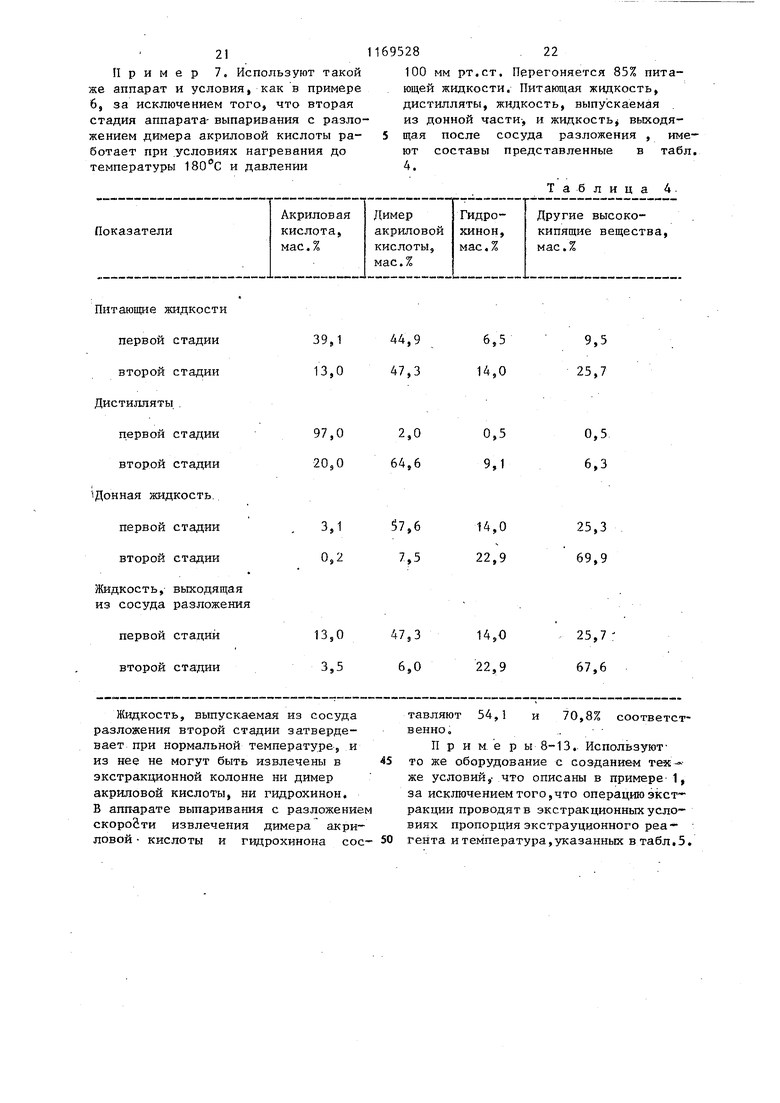

Пример 7. Используют такой же аппарат и условия, как в примере 6, за исключением того, что вторая стадия аппарата- выпаривания с разло жением димера акриловой кислоты работает при .условиях нагревания до температуры и давлении

Питающие жидкости первой стадии второй стадии

Дистилляты .

первой стадии второй стадии

Донная жидкость, первой стадии второй стадии

Жидкость,- выходящ из сосуда разложе

первой стадий второй стадии

Жидкость, выпускаемая из сосуда разложения второй стадии затвердевает при нормальной температуре, и из нее не могут быть извлечены в экстракционной колонне ни димер акриловой кислоты, ни гидрохинон, В апп-арате выпаривания с разложением скоро&ти извлечения димера акриловой кислоты и гидрохинона сое-

116952822

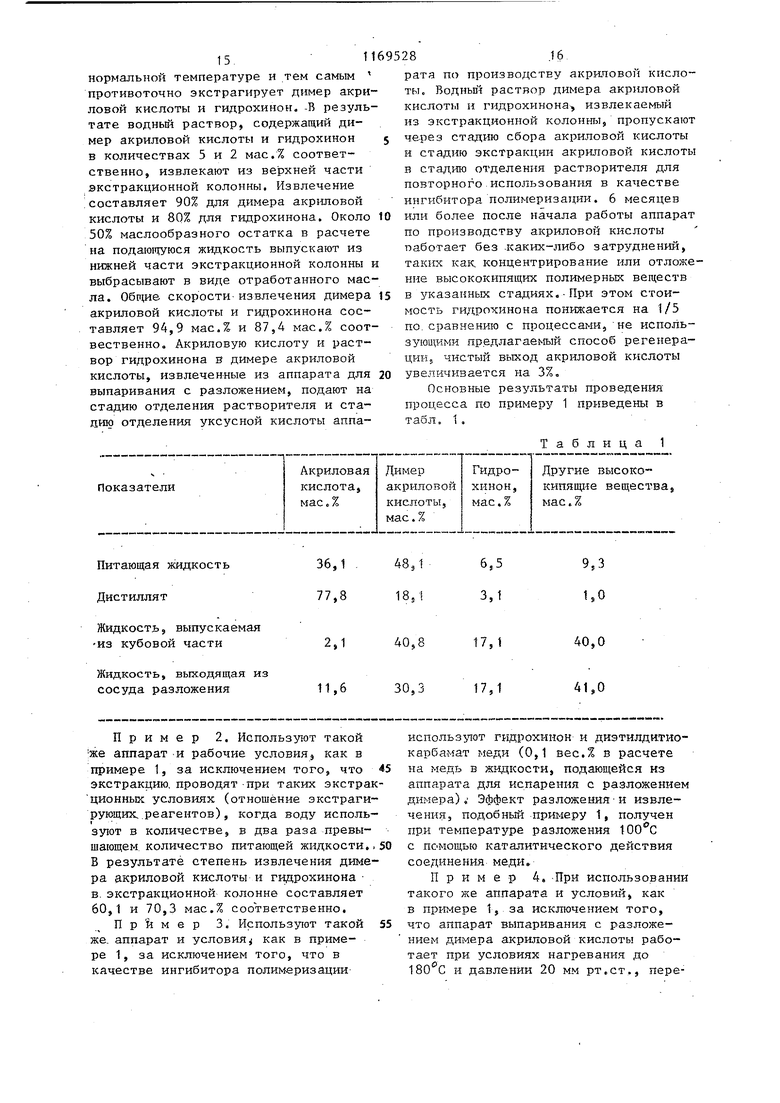

100 мм рт.ст. Перегоняется 85% питающей жидкости. Питающая жидкость, дистилляты, жидкость, выпускаемая из донной части-, и жидкостьj выходящая после сосуда разложения , имеют составы представленные в табл, 4.

Таблица 4.

6,5

9,5 14,0

25,7

0,5

0,5 6,3 9,1

14,0

25,3 22,9 69,9

14,0

25,7 67,6 22,9

тавляют 54,1

и 70,8% соответственно,

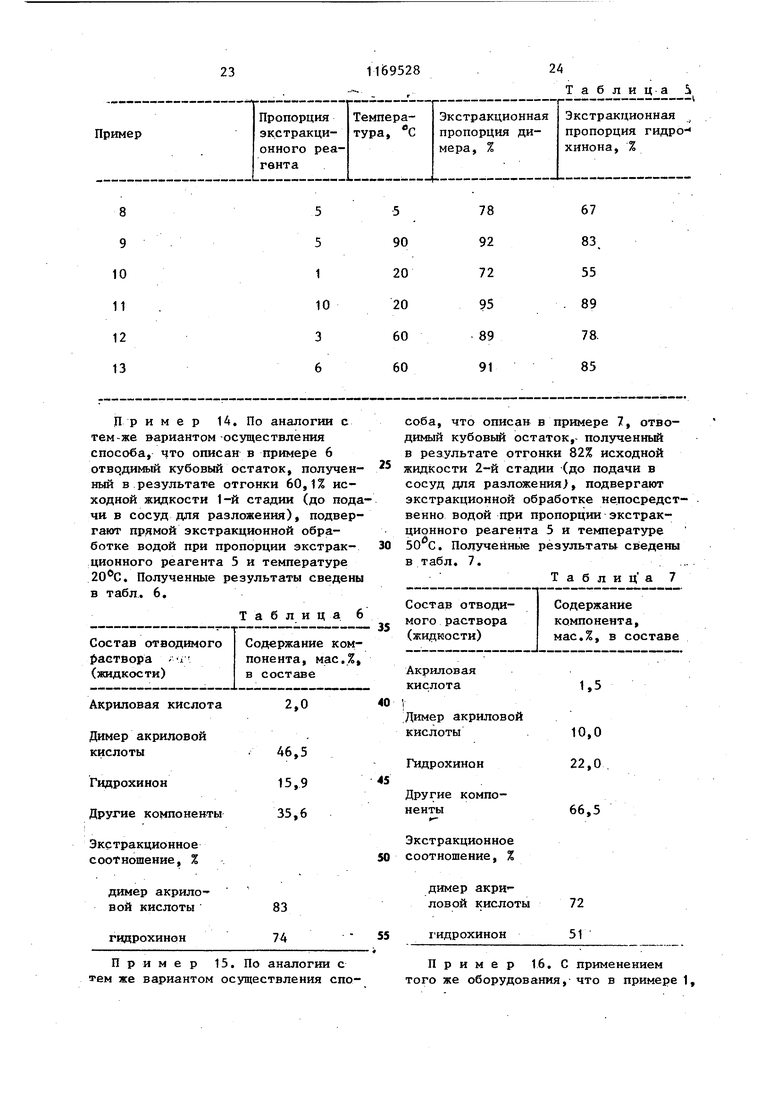

П р и м е р ы 8-13. Используютто же оборудование с соэданием условий, что описаны в примере-1, за исключением того,что операцию экст ракции проводят в экстракционных условиях пропорцияэкстрауционного реа гента и температура,указанных втабл,5,

Пример 14. По аналогии с тем-же вариантом осуществления способа, что описан в примере 6 отводимый кубовый остаток, полученный в результате отгонки 60,1% исходной жидкости 1-й стадии (до подачн в сосуд для разложения), подвергают пр.ямой экстракционной обработке водой при пропорции экстракционного реагента 5 и температуре 20®С. Полученные результаты сведены в табл. 6.

Таблица 6

Содержание компонента, мас.% в составе

Акриловая кислота

Димер акриловой

кислоты

Гидрохинон

Другие компоненты

Экстракционное соотношение, %

димер акриловой кислоты

гидрохинон

Пример 15.По тем же вариантом осущеТаблица i

соба, что описав в примере 7, отводимый кубовый остаток,- полученный в результате отгонки 82% исходной

жидкости 2-й стадии (до подачи в сосуд для разложения), подвергают экстракционной обработке непосредственно водой при пропорции экстракционного реагента 5 и температуре

. Ползгченные результаты сведены

в табл. 7.

Таблица 7

Содержание компонента, мас.%, в составе

1,5

й

10,0 22,0

66,5

Экстракционное соотношение, %

димер акри72ловой кислоты

51

1ИДРОХИНОН

Пример 16.С применением того же оборудования, что в примере 1,

и с созданием тех же условий, за исключением того, что в данном случае изменяют состав исходной жидкости, отводимый кубовый остаток, полученный отгонкой 61% жидкости (перед подачей

Состав исходной

А9 жидкости

Состав отводимой

21,2 жидкости

Экстракционное соотношение

Пример 17. Работают на аппаратуре и при условиях примера 1 с тем исключением, что деструктивное выпаривание проводят в условиях наг,рева до 120С при давлении 20 мм рт.ст. . Отгоняют 71,0% исходной жидкости. В табл. 9 показаны данные по - исходной ., жидкости, дистилляту, жидкости отводи-f

Жидкость, отводимая из куба колонны

Жвдкость, отводимая из аппарата для деструкции

Пример 18, Работают в условиях и на аппаратуре примера 1 с тем исключением, что деструктивное выпаривание проводят в условиях наг- 55 рева при и давлении 100 мм рт,ст. Отгоняют 80,0% исходной жидкости. Данные по исходной жидкости, дистилляту.

в сосуд для .разложения), подвергают непосредственной экстракционной обработке водой при пропорции экстракционного .реагента 5 и температуре 20°С. Полученные результаты сведены в табл.8,

Таблица 8

6,5

35,0

9,3

36,6

27,1 15,1

90

мой из куба, и жидкости, выводимой из аппарата для деструкции,

В аппаратуре для деструкционного выпаривания найдено, что деструктивное выделение димера акриловой кислоты составляет 40,7%, а вьщеление гидрохинона - 26,2%,

Таблица 9

42,8

36,1

16,6

38,7

16,6

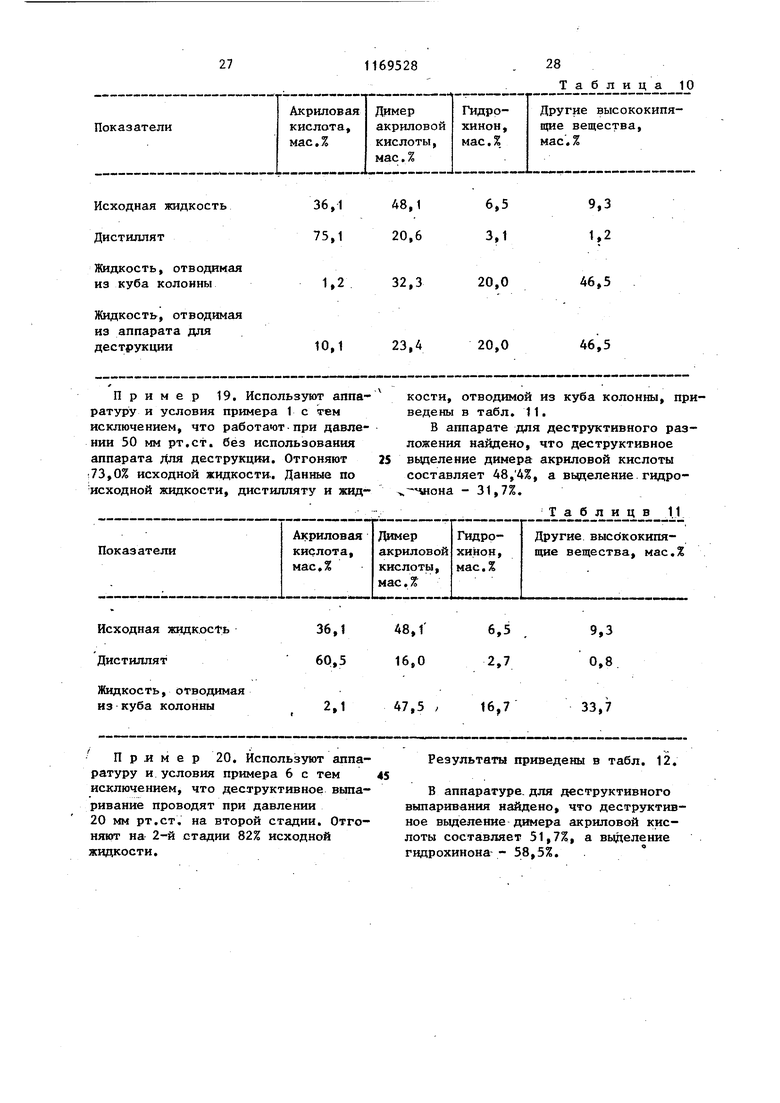

36,1

жидкости, отводимой из куба, и жидкости, выводимой из .аппарата для дест- . рукции, приведены в табл, 10,

В аппаратуре для деструктивного разложения декструктивное вьщеление димера акриловой кислоты проходит на, 50,3%и выделения ги1рохинона-на 38,0%,

Жидкость, отводимая из куба колонны

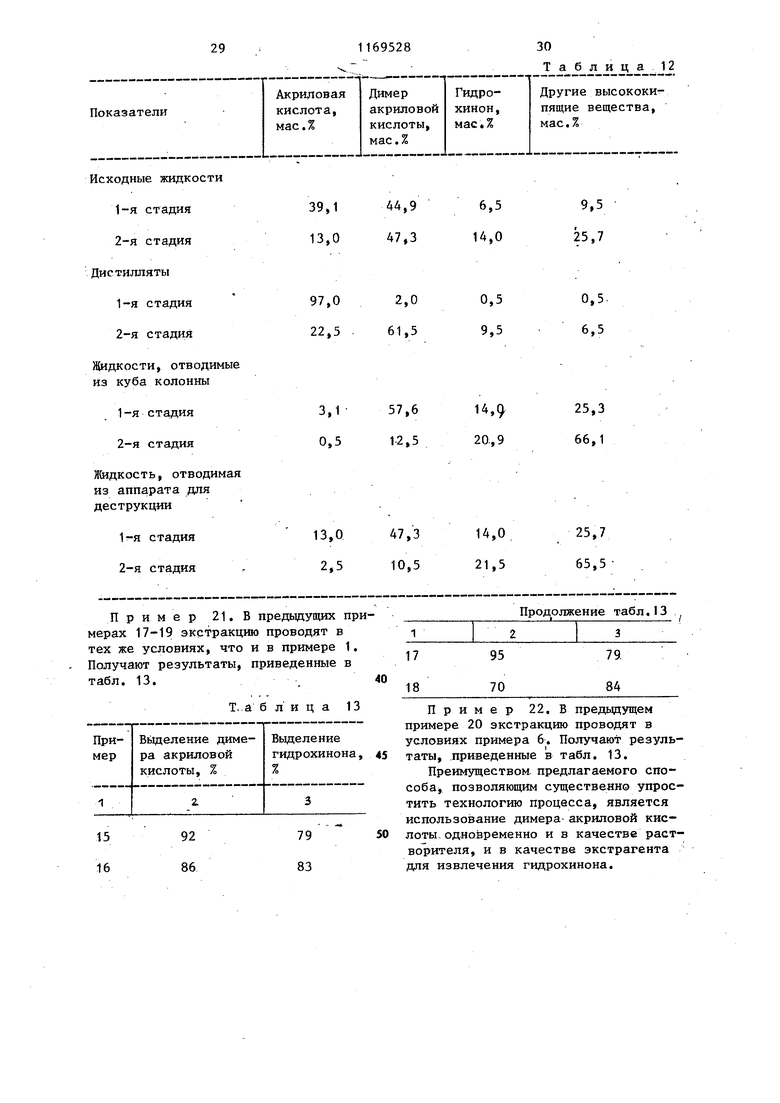

Жидкость, отводимая из аппарата для деструкции Пример 19. Используют аппаратуру и условия примера 1 с тем исключением, что работают при давлении 50 мм рт.ст. без использования аппарата для деструкции. Отгоняют i73,0% исходной жидкости.. Данные по исходной жидкости, дистилляту и жидПример 20. Использзпот аппаратуру и условия примера 6 с тем исключением, что деструктивное вьтаривание проводят при давлении 20 мм рт.ст, на второй стадии. Отгоняют на 2-й стадии 82% исходной жидкости.

Таблица 10

46,5

20,0

32,3

46,5

20,0

23,4

Результаты приведены в табл. 12.

В аппаратуре, для деструктивного выпаривания найдено, что деструктивное вьщеление димера акриловой кислоты составляет 51,7%, а выделение гидрохинона-- 58,5%. кости, отводимой из куба колонны, приведены в табл. 11. В аппарате для деструктивного разложения найдено, что деструктивное вьзделение димера акриловой кислоты составляет 48,4%, а вьзделение. гидролнона - 31,7%. Т а б л и ц в 11

Жидкости, отводимые из куба колонны

1-я стадия 2-я стадия

ЛСидкость, отводимая из аппарата для деструкц«и

1-я стадия 2-я стадия Пример 21. В предьщущих при мерах 17-19 экстракцию проводят в тех же условиях, что и в примере 1. Получают результаты, приведенные в табл. 13.. Т..а блица 13

25,3 66,1

25,7

14,0 65,5 21,5 Прол олжение табл «13 Пример 22. В предыдущем примере 20 экстракцию проводят в условиях примера 6. Получают результаты, приведенные в табл. 13. Преимуществом, предлагаемого способа, позволяющим существенно упростить технологию процесса, является использование димера акриловой кислоты, одновременно и в качестве растворителя, и в качестве экстрагента для извлечения гидрохинона.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| (к 3086046, 07 С 57/07, опублик | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1985-07-23—Публикация

1979-01-18—Подача