со

О)

Изобретение относится к способам испытаний деталей типа колец из хрупких материалов, например твердых сплавов и сверхтвердых материалов, на прочность и может найти применение в промьшшеннос.ти при выборочном контроле прочности партий выпускаемых волок.

Цель изобретения - повьшение точности оценки прочности при испытании волок.

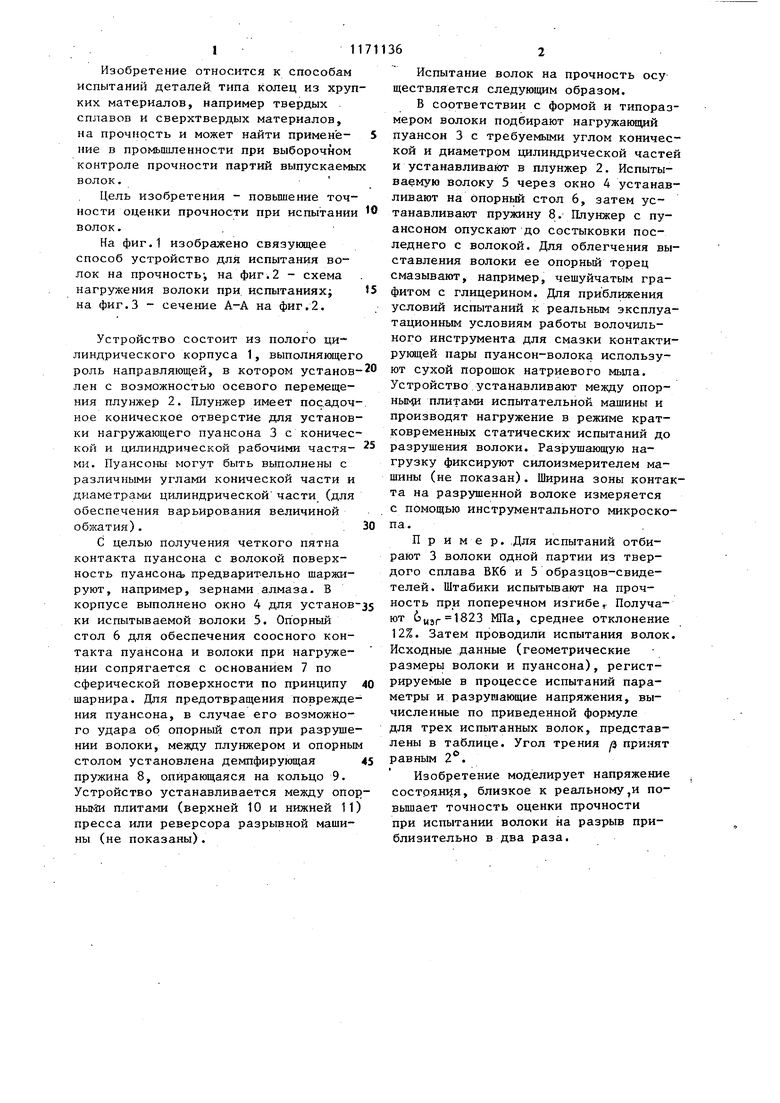

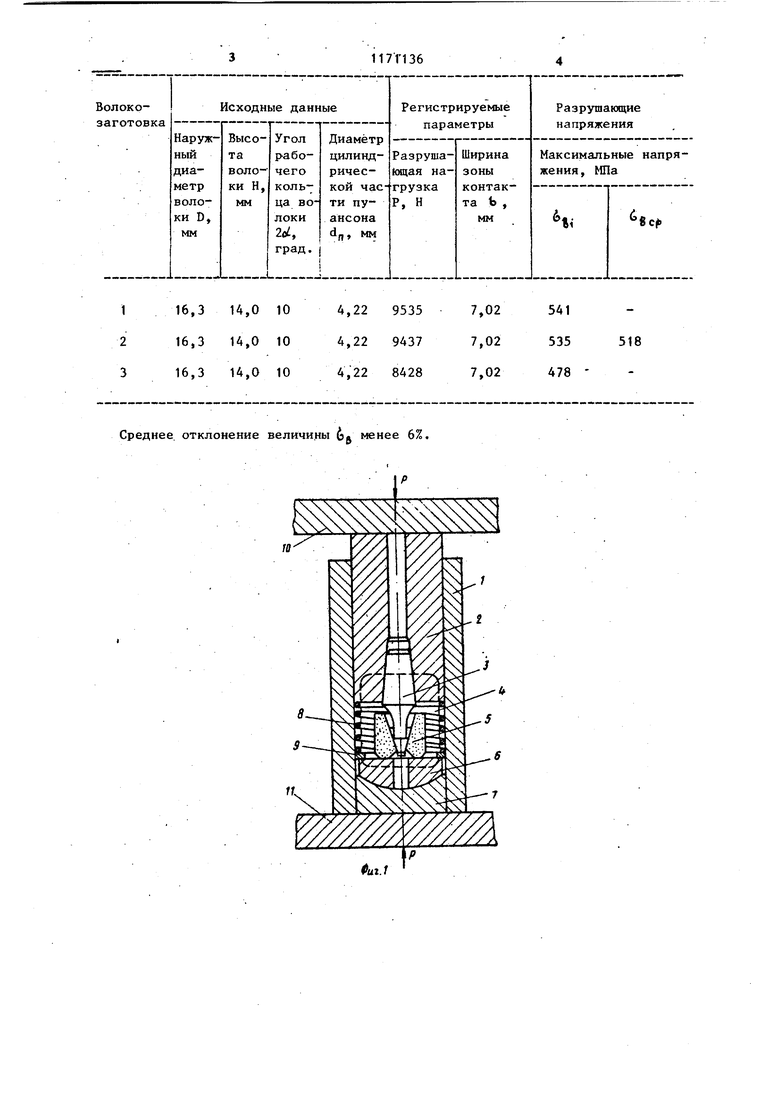

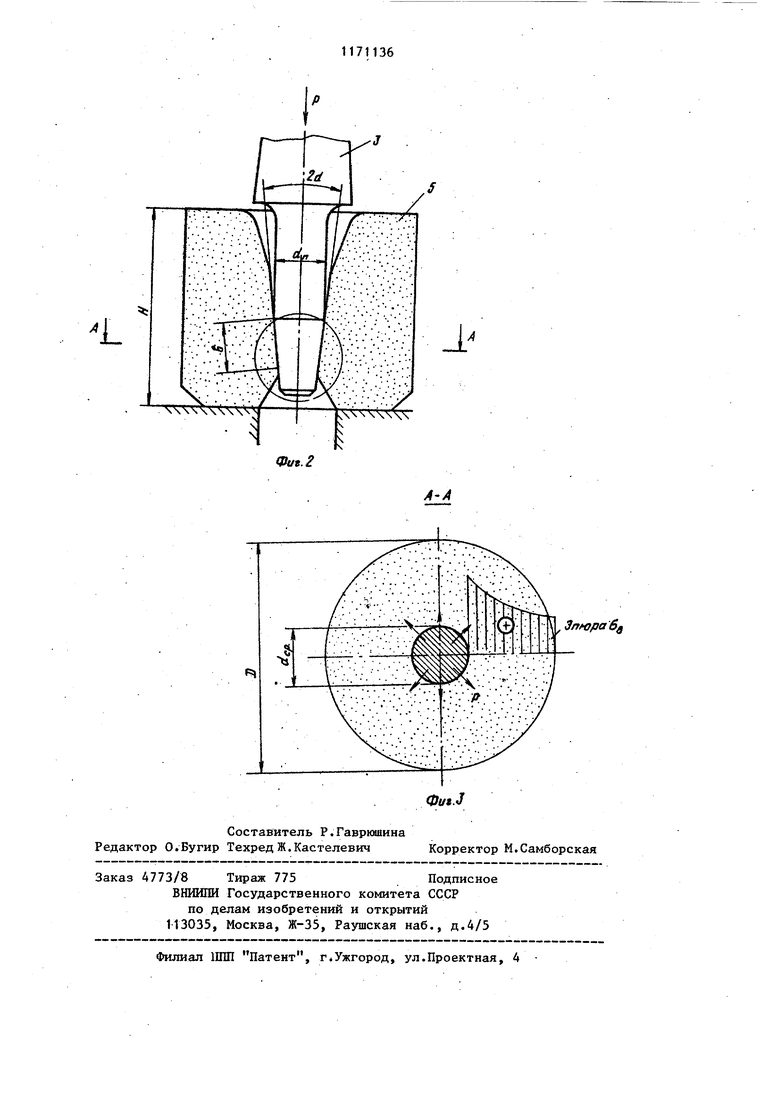

На фиг.1 изображено связукнцее способ устройство для испытания волок на прочность-, на фиг. 2 - схема нагружения волоки при испытаниях на фиг.З - сечение А-А на фиг,2.

Устройство состоит из полого цилиндрического корпуса 1, выполняющего роль направляющей, в котором уставовлен с возможностью осевого перемещения плунжер 2. Плунжер имеет пос.адочное коническое отверстие для установки нагружающего пуансона 3 с конической и цилиндрической рабочими частями. Пуансоны могут быть выполнены с различными углами конической части и диаметрами цилиндрической части (для обеспечения варьирования величиной обжатия)..

С целью получения четкого пятна контакта пуансона с волокой поверхность пуансона предварительно шаржируют, например, зернами алмаза. В корпусе выполнено окно 4 для установки испытываемой волоки 5. Опорный стол 6 для обеспечения соосного контакта пуансона и волоки при нагружении сопрягается с основанием 7 по сферической поверхности по принципу шарнира. Для предотвращения повреждения пуансона, в случае его возможного удара об опорный стол при разрушении волоки, между плунжером и опорным столом установлена демпфирующая пружина 8, опирающаяся на кольцо 9. Устройство устанавливается между опорныйи плитами (верхней 10 и нижней 11) пресса или реверсора разрывной машины (не показаны).

Испытание волок на прочность осу ществляется следующим образом.

В соответствии с формой и типоразмером волоки подбирают нагружающий пуансон 3 с требуемыми углом конической и диаметром цилиндрической часте и устанавливают в плунжер 2. Испытываемую волоку 5 через окно 4 устанавливают на опорньй стол 6, затем устанавливают пружину 8. Плунжер с пуансоном опускают до состыковки последнего с волокой. Для облегчения выставления волоки ее опорный торец смазывают, например, чешуйчатым графитом с глицерином. Для приближения условий испытаний к реальным эксплуатационным условиям работы волочильного инструмента для смазки контактирующей пары пуансон-волока используют сухой порошок натриевого мыла. Устройство устанавливают между опорHbUN плитами испытательной машины и производят нагружение в режиме кратковременных статических испытаний до разрушения волоки. Разрушающую нагрузку фиксируют силоизмерителем машины (не показан). Ширина зоны контата на разрушенной волоке измеряется с помощью инструментального микроскопа.

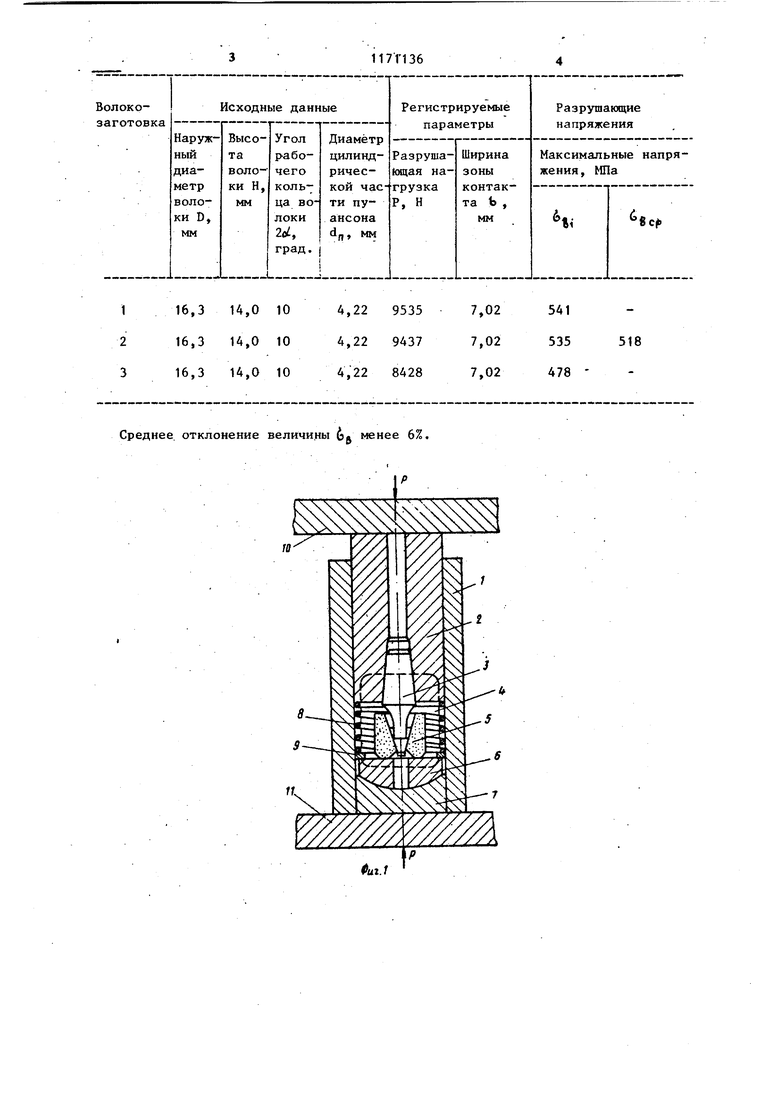

Пример. .Для испытаний отбирают 3 волоки одной партии из твердого сплава ВК6 и 5 образцов-свидетелей. Штабики испытьшают на прочность при поперечном изгибе. Получают МПа, среднее отклонение 12%. Затем проводили испытания волок Исходные данные (геометрические размеры волоки и пуансона), регистрируемые в процессе испытаний параметры и разрушающие напряжения, вычисленные по приведенной формуле для трех испытанных волок, представлены в таблице. Угол трения принят равным 2.

Изобретение моделирует напряжение состояи1 я, близкое к реальному,и повьш1ает точность оценки прочности при испытании волоки на разрыв приблизительно в два раза.

16,3 14,0 10

16,3 14,0 10

16,3 14,0 10

4,22 9535 7,02 541 4,22 9437 7,02 535

518 4,22 8428 7,02 478

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ ОБРАЗЦОВ ГОРНЫХ ПОРОД | 1992 |

|

RU2016394C1 |

| Устройство для испытания образцов горной породы на сжатие | 2019 |

|

RU2714860C1 |

| Способ упрочнения армированных углеродным волокном полимерных композиционных материалов | 2017 |

|

RU2687930C1 |

| Пластометр | 1980 |

|

SU940001A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ПЛЕНОЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2184361C1 |

| Стенд для изготовления образцов дорожных покрытий | 2023 |

|

RU2812086C1 |

| Способ контроля прочности стержня композитной арматуры и устройство для его осуществления | 2018 |

|

RU2709597C1 |

| Устройство акустико-эмиссионного контроля керамических материалов при высокотемпературном изгибе | 1989 |

|

SU1795367A1 |

| Устройство для предотвращения потерь устойчивости трубчатых образцов при испытаниях внешним давлением | 1986 |

|

SU1411628A1 |

| ТРЕХШАРИКОВАЯ МАШИНА ТРЕНИЯ СКОЛЬЖЕНИЯ И СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ НА ЭТОЙ МАШИНЕ | 2008 |

|

RU2386945C1 |

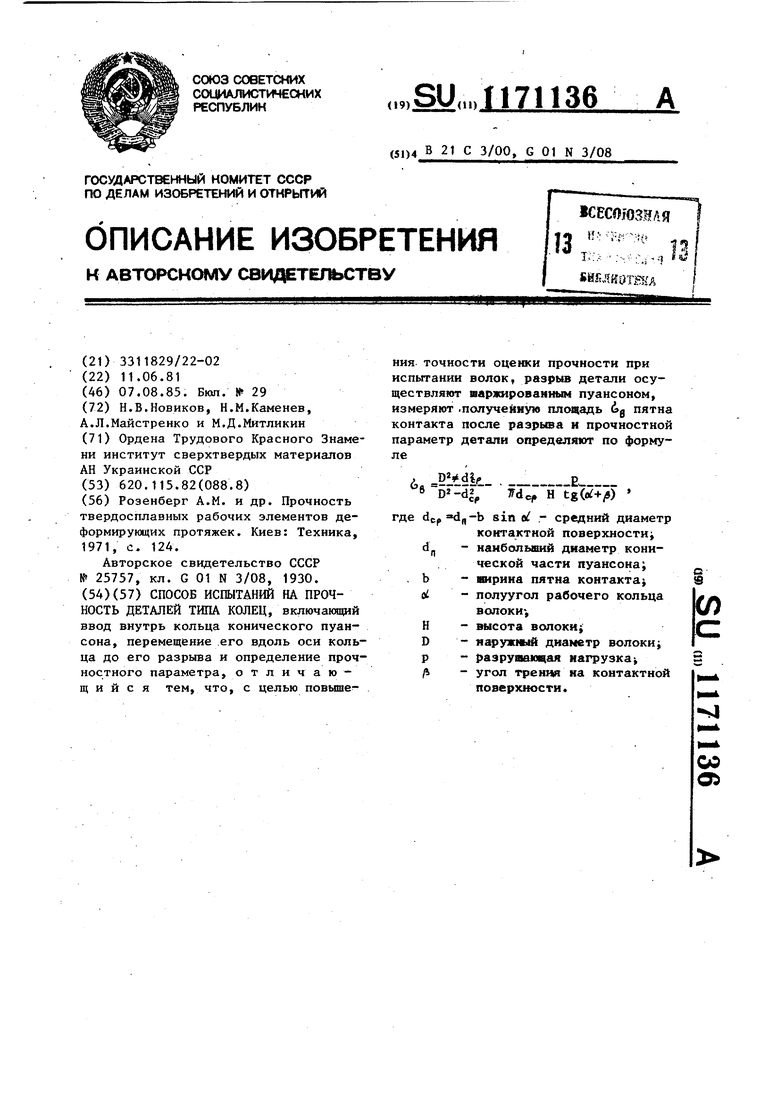

СПОСОБ ИСПЫТАНИЙ НА ПРОЧНОСТЬ ДЕТАЛЕЙ ТИПА КОЛЕЦ, включающий ввод внутрь кольца конического пуансона, перемещение его вдоль оси кольца до его разрыва и определение прочностного параметра, отличающийся тем, что, с целью повыше . ния точности оценки прочности при испытании волок, разрыв детали осуществляют шаржированным пуансоном, измеряют .полученную площадь пятна контакта после разрыва и прочностной параметр детали определяют по формуле 6, i i -Е idcf н tg(oi:+) где dtp dfl-b sin e - средний диаметр контактной поверхности d - нанболывий диаметр конической части пуансона; b -ширина пятна контакта 0 -полуугол рабочего кольца КЛ ВОЛОКИ , Н D Р -высота волокиi -яаружмлй дианетр волоки; -разрувшицая нагрузка / -угол тренця на контактной поверхности.

Среднее отклонение величины 6 менее 6%.

W/////////////A

L

| Розенберг A.M | |||

| и др | |||

| Прочность твердосплавных рабочих элементов деформирующих протяжек | |||

| Киев: Техника, 1971, с, 124 | |||

| Устройство для испытания прочности котельного материала | 1931 |

|

SU25757A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-07—Публикация

1981-06-11—Подача