сл

Изобретение относится к области металлургии, в частности к термической обработке аустенитных сплавов, точнее аустенитных сплавов, содержащих азот для обеспечения определенных свойств.

Целью изобретения является стабилизация -температурного коэффициента линейного расширения в интервале до 240 С, повышение твердости, предела прочности и точки Кюри.

Указанная цель достигается тем, что согласно способу термической обработки аустенитных сплавов, включающему нагрев до температуры аустенизации, закалку, отпуск и старение при 95±10 С в течение 48 ч, нагрев, закалку, отпуск и старение осуществляют в атмосфере азота под давлением 10 - 210 МПа.

Нагрев до 800-1200с в атмосфере под его давлением 10-210 МПа и выдержка при этой температуре обеспечивают создание сплавов с высоким содержанием азота, которые в атмосферных условиях представляют собой пересыщенный твердый раствор по азоту. Отпуск указанных сплавов при 300-700°С под давлением азота 10210 Ша приводит к образованию нитридных и карбонитридных фаз,степень дисперсности которых определяется температурой и давлением. Старение во избежания потерь азота за счет его выхода из твердого раствора в атмосферных условиях проводится под давлением 10-210 МПа.

Предлагаемый способ термической обработки обеспечивает получение сплавов с содержанием азота 0., 2 0,88 вес.% и, как следствие, за счет образования мелкодисперсных нитридов 200-300 А приводит к упрочнению и увеличению твердости.

Давление азота менее 10 МПа приво дит к выходу азота из твердого раствора. Повьшение давления выше 210 МП не дает дальнейшего увеличения содержания азота в твердом растворе и является нецелесообразньм.

Пример 1. Образцы размером fi 4 мм и длиной 20 мм из аустенйтного сплава (инвара) следующего химического состава, вес.%: 35 никеля, 1,0 хрома,, 0,7 циркония, железо и примеси - остальное, насьпценные азотом до содержания 0,04, нагревают до в атмосфере азота под его

авлением 100 МПа, выдерживают при указанных температуре и давлении в течение 5 ч, охлаждают под давлением азота 100 МПа со скоростью 4 5 град/с до комнатной температуры. Отпуск производят в атмосфере азота под его давлением 100 МПа при 1 ч, старение при 95°С 48 ч под давением азота 100 МПа.

Такая обработка обеспечивает введение 0,2 вес.% азота, что существенно превышает равновесную растворимость. Азот распределяется по всеу сечению образца. Происходит упрочнение сплава за счет образования елкодисперсных частиц нитридов циркония (ZrN) размером 200-300 А, что приводит к увеличению твердости от 120 до 280 HV кг/мм2, на 37°С повышает точку Кюри сплава, обеспечивает линейный ход кривой зависимости Т|(др сплава от температуры в интервале 100-(-180)с.

Пример 2. Образцы размером 4,2x4; 5x70 мм из аустенитного сплава следующего химического состава, вес,%: 28 никеля, 1,5 ванадия, 0,07 азота, же;лезо .и примеси - остальное, нагревают до 1200с в атмосфере азота под его давлением 210 МПа, вьщерживают при указанных температуре и давлении в течение 3 ч 20 мин, после чего охлаждают со скоростью 10 град/с до 700 С, подвергают отпуску при этой температуре в течение 5 ч и десятичасовому старению при 100 С. Отжиг и старение производят в атмосфера азота под его давлением 210 МПа. Затем охлаждают до комнатной температуры со скоростью 10 град/с. В результате такой обработки содержание азота в сплаве достигает

0,88 вес.% и образуются мелкодисперсные частицы нитрида ванадия (VN) размером А по всему сечению образца. Это приводит к увеличению твердости от 10.0 до 180 HV кг/мм , чему отвечает увеличение предела текучести от 31 до 59 кг/мм.

Пример 3. Образцы размером 4 мм, длиной 20 мм из аустенитного сплава (инвар) следующего химического состава, вес.%: 35 никеля,. 1,0 хрома, 0,7 циркония, 0,04 азота, железо и примеси - остальное, нагревают до 1000 С в атмосфере азота под его давлением 10 МПа, выдерживают при указанных температуре и

1

давлении в течение 4 ч 20 мин, охлаждают под давлением азота 10 МПа . со скоростью 4-5 град/с до комнатной температуры. Отпуск производят в атмосфере азота под его давлением 10 Мпа при 313 С 1 ч старение при 95 С 48 ч под давлением азота 10 МПа.

В результате такой обрабо -ки содержание азота в сплаве составляет 0,28 вес,%. Азот распределяется рав омерно по всему сечению образца .

715434

За счет образования мелкодисперсных частиц нитрида циркония (ZrN) -размером 200-300 А происходит упрочнение сплава. Твердость увеличивается 5 от 120 до 320 HV кг/мм, температура точки Юори становится выше на 31°С.

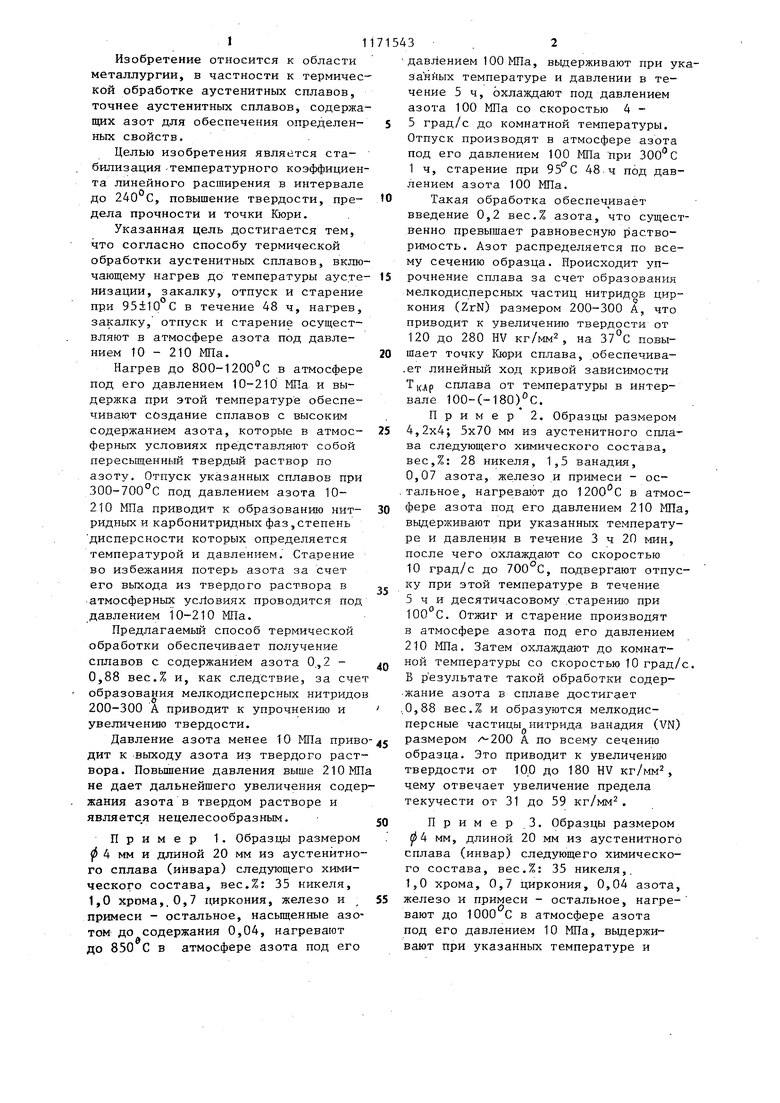

В таблице приведены примеры осуществления предлагаемого и известных способов, а также свойства сплавов (инвар), обработанных по данным режимам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2390578C2 |

| СПОСОБ ЗАКАЛКИ НА ТВЕРДЫЙ РАСТВОР ДЕФОРМИРОВАННОЙ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ ЗАГОТОВКИ ИЗ ПАССИВНОГО СПЛАВА И ДЕТАЛЬ, ЗАКАЛЕННАЯ НА ТВЕРДЫЙ РАСТВОР С ПОМОЩЬЮ СПОСОБА | 2012 |

|

RU2600789C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЭЛЕМЕНТА И СТАЛЬНОЙ ДЕТАЛИ | 2021 |

|

RU2822646C2 |

| Сплав на основе железа | 1979 |

|

SU889732A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО- И ИЗНОСОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2000 |

|

RU2158319C1 |

| СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2788982C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y и Al-Cu-Er (варианты) | 2020 |

|

RU2749073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОСЛОИ, ДЛЯ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2386724C2 |

| Способ термомагнитной обработки инварного сплава | 1983 |

|

SU1164280A1 |

| СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237100C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНЫХ СПЛАВОВ, включающий нагрев до температуры аустенизации, закалку, отпуск и старение при 95±10 С в течение 48 ч с охлаждением на воздухе, отличающийс я тем, чтю, с целью стабилизации температурного коэффициента линейного расширения в интервале до 240с и повышения твердости предела прочности точки Кюри, нагрев, закалку, отпуск и старение осуществляют в атмосфере азота под давлением 10 210 МПа.

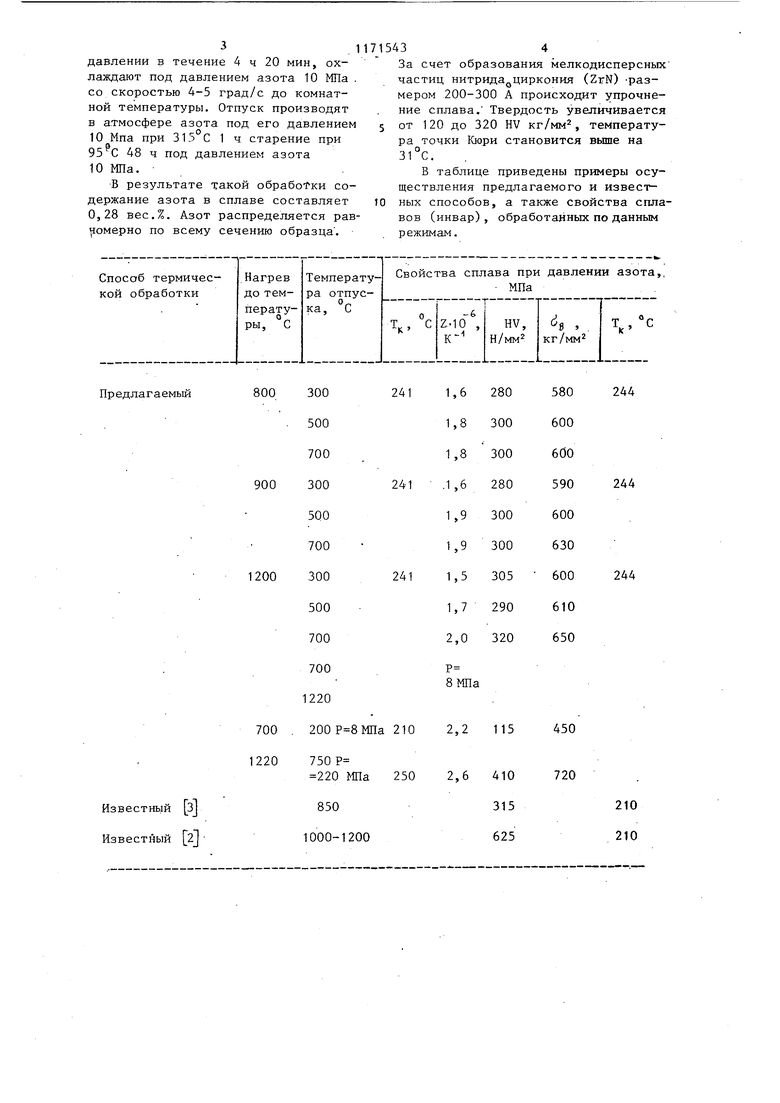

Предлагаемый

Известный 3J Известный 2j

Предлагаемьй

Известный з 2,3 Известный ZJ 2,5

Продолжение таблиЩ)

450

120 450

120

| Способ термической обработки трубчатых изделий из сплава инвар | 1974 |

|

SU518531A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНВАРНЫХ СПЛАВОВ | 0 |

|

SU377347A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3410733, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Прецизионные сплавы | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

Авторы

Даты

1985-08-07—Публикация

1983-06-24—Подача