Область техники

Настоящее изобретение относится к способу образования расширенного аустенита и/или расширенного мартенсита путем закалки на твердый раствор деформированной при низких температурах заготовки пассивного сплава. В способе обеспечивают закаленный сплав, в котором практически не образуются карбиды и/или нитриды. В способе также обеспечивают коррозийно-устойчивую поверхность, в то время как сохраняется внутренняя прочность материала, полученного при низкотемпературной деформации. Настоящее изобретение дополнительно относится к детали, закаленной на твердый раствор с помощью способа. Такие детали имеют особое значение в областях медицинской, пищевой, автомобильной, химической, нефтехимической, фармацевтической, морской, технологии производства тары и упаковки, технологии изготовления часов, технологии ножевых изделий/столовых приборов, врачебной, энергетической, целлюлозно-бумажной, горнодобывающей технологии или технологии сточных вод.

Предпосылки изобретения

Нержавеющая сталь и другие пассивные сплавы являются типичными материалами с хорошей коррозионной устойчивости, но с относительно плохими трибологическими характеристиками, например характеристики адгезионного износа. Для решения этой проблемы, поверхность нержавеющей стали и аналогичных сплавов может быть закалена при низкой температуре (ниже 450-550°C) путем растворения азота и/или углерода, с помощью чего получают зону так называемого расширенного аустенита или, альтернативно, расширенного мартенсита. Данная зона представляет собой пересыщенный раствор углерода и/или азота в аустените или мартенсита и является метастабильной по отношению к образованию карбида/нитрида. Такие низкотемпературные способы могут быть на основе газа, плазмы или расплава соли; способы с использованием газа требуют применения специальных активационных техник, при этом для плазмы и соляной ванны активация достигается непосредственно и без специальной обработки. Таким образом, в материале получают зону поверхности, при этом зона поверхности содержит большие количества азота и/или углерода; это обусловлено относительно низкой температурой способа. Поверхность материала, таким образом, становится закаленной и сохраняет его коррозионную устойчивость. Самые пассивные сплавы, такие как нержавеющая сталь, однако, не могут непосредственно закаляться на твердый раствор азотом и/или углеродом, поскольку такие пассивные сплавы имеют непроницаемый оксидный слой, также называемый пассивным слоем, который является причиной удовлетворительных коррозионных характеристик, но который препятствует растворению, например, азота и углерода. Следовательно, требуются специальные техники для удаления данного пассивного слоя. Такие техники известны специалисту в данной области техники.

При механической обработке применяют наиболее используемые технологические компоненты, это означает, что материал неравномерно деформирован при низких температурах (пластически деформированы). Во многих применениях такая низкотемпературная деформация является желательной исходя из принципа прочности компонента; компонент не будет функционировать, если его прочность не повышалась в результате наклепа, вызванного низкотемпературной деформацией. Это создает большие проблемы, если такие механически обработанные при низких температурах компоненты являются поверхностно-закаленными низкотемпературным способом таким образом, что поверхность меняется на расширенный аустенит или мартенсит при поглощении азота и/или углерода. Присутствие пластической деформации (дефекты в микроструктуре) в материале подразумевает, что нитриды и карбиды образуются легче путем реакции азота и углерода с, например, хромом (Cr), который представляет собой легирующий элемент в нержавеющей стали. Следовательно, определенное количество Cr удаляется из твердого раствора и связывается в виде нитрида хрома/карбида хрома. Это подразумевает, что коррозионные характеристики ухудшаются, потому что для поддержания пассивного слоя доступно меньшее количество хрома. В местных участках такое Cr-истощение может быть четко выраженным и приводить в результате к потере коррозионной защиты на поверхности участка. Выделение нитридов/карбидов называется сенсибилизацией. В частности, при растворении азота данное явление очень ярко выражено, поскольку нитриды хрома являются более стабильными, нежели карбиды хрома, и могут образовываться при более низкой температуре. Это означает, что температура при низкотемпературном способе должна быть снижена (дополнительно) во избежание сенсибилизации, которая нежелательна, поскольку процесс таким образом протекает медленнее. Что касается крайних степеней деформации в нержавеющей стали, это, возможно, даже не нижний предел сенсибилизации.

При низкотемпературной закалке сенсибилизация деформированных при низких температурах заготовок из нержавеющей стали будет происходить в связи с низкотемпературным растворением азота и/или углерода, которое происходит при температурах ниже 550°C. Для решения проблемы сенсибилизации в деформированных при низких температурах материалах при низкотемпературной закалке поверхности осуществляли, где это возможно, полный отжиг компонентов с помощью так называемой аустенизации в вакууме или атмосфере водорода. Полный отжиг представляет собой способ, который проводят при температурах выше 1020°C, типично в диапазоне 1020-1120°C. Таким образом, в материале устраняют низкотемпературную деформацию, а также низкотемпературное растворение может проводиться без риска сенсибилизации. Вместе с тем способ подразумевает проблему в том, что прочность наклепанного металла снижается, когда впоследствии заготовку закаляют при низкой температуре - данное явление упоминается как так называемый эффект "яичной скорлупы" в материале, т.е. материал становится мягким с твердой тонкой поверхностью. Путем проведения аустенизации внутренняя прочность материала снижается до того значения, что и отожженный материал, при этом в данном способе требуется, чтобы внутренняя прочность обработанного компонента являлась конструктивным параметром меньшей важности.

Другая возможность является использованием способа цементации, при котором в материале при низкой температуре растворяют только углерод, т.е. образуется расширенный углеродом аустенит. Сенсибилизация является не критичной для растворения углерода, какой она является для растворения азота (азотирование и нитроцементация), и, следовательно, приводит к меньшему влиянию на коррозионную устойчивость. Однако для компонентов с высокой степенью низкотемпературной деформации даже это считается вредным. Другим недостатком использования растворения только углерода является то, что достигается более низкая твердость поверхности, нежели для растворения азота, а также то, что таким же образом невозможно отрегулировать профиль композиции (твердость) (см., например, EP 1095170 B1 и WO 2006/136166 A1).

В, например, Georgiev et al., Journal of Materials Science and Technology, Vol.4, 1996, N4, pp.28 и Bashchenko et al., Izvestiya Akademii Nauk SSSR. Metally, no 4, 1985, pp.173-178, показано, что азот и/или углерод могут растворяться в нержавеющей стали при высокой температуре (выше приблизительно 1050°C) при равновесных условиях. Это показывает, что путем использования высоких температур можно избежать проблемы проницаемости пассивного слоя нержавеющей стали, поскольку он становится нестабильным при таких высоких температурах. Также описывается, что температура растворимости для карбида хрома и нитрид хрома находится ниже данной температуры. Следовательно, карбиды и/или нитриды не образуются при таких высоких температурах. Однако растворимость азот/углерод относительно ограничена и для аустенитных нержавеющих сталей фактическая закалка поверхности не происходит; это применимо, в частности, для углерода. Во избежание выделения карбидов/нитридов при охлаждении требуется большая скорость охлаждения. Для типов мартенситной нержавеющей стали значительная закалка поверхности может происходить путем быстрого охлаждения; однако эффект закалки находится на значительно более низком уровне, нежели полученный с помощью способа образования расширенного аустенита.

В WO 2008/124239 предлагают способ смешанного науглероживания с промежуточным быстрым гашением, согласно которому закаленная углеродом поверхность заготовки металла может быть образована без образования выделений карбида, при этом заготовку подвергают как высокотемпературному науглероживанию, так и низкотемпературному науглероживанию, где непосредственно после высокотемпературного науглероживания заготовку быстро гасят до температуры ниже той, при которой образуются выделения карбида. Быстрое гашение может быть осуществлено с применением, например, погружения заготовки в воду, масло или другую охлаждающую среду, такую как газ или расплав соли. Информация в WO 2008/124239 не решает проблемы низкотемпературной деформации и образования карбидов и/или нитридов при последующей низкотемпературной закалке.

Существует необходимость в способе, который позволяет проводить низкотемпературное растворение азота и/или углерода для закалки пассивных сплавов, таких как нержавеющая сталь, при котором решаются проблемы сенсибилизации и/или регуляции профиля композиции.

Для решения проблемы сенсибилизации в связи с низкотемпературным азотированием и/или цементацией деформированных при низких температурах заготовок в предшествующем уровне техники предлагают материал сначала подвергать отжигу, чтобы достичь частичной или полной рекристаллизации; в качестве альтернативы только восстановление материала. Таким образом, устраняется низкотемпературная деформация в материале, а также повышение прочности, достигнутое при низкотемпературной деформации, но с другой стороны низкотемпературное растворение может проводиться без проблем, связанных с сенсибилизацией. Однако данное растворение не обеспечивает компоненты с высокой внутренней прочностью.

Задачей настоящего изобретения является обеспечение способа, при котором возможно образование расширенного аустенита или расширенного мартенсита с помощью низкотемпературного азотирования и/или цементации, формованых посредством низкотемпературной деформации и полученных из пассивных сплавов, в частности нержавеющей стали, избегая сенсибилизации в заготовке, и при котором достигаемый эффект повышения прочности сопоставим или, возможно, даже больше эффекта повышения прочности, достигнутого при низкотемпературной деформации.

Описание изобретения

Настоящее изобретение относится к способу образования расширенного аустенита и/или расширенного мартенсита путем закалки на твердый раствор деформированной при низких температурах заготовки из пассивного сплава, причем способ включает первый этап растворения по меньшей мере азота в заготовке при температуре T1, которая выше температуры растворимости для карбида и/или нитрида, а также ниже точки плавления пассивного сплава, и последующий второй этап растворения азота и/или углерода в заготовке при температуре T2, которая ниже температуры, при которой в пассивном сплаве образуются карбиды и/или нитриды.

Первый этап растворения азота в заготовке при температуре, выше температуры растворимости нитрида, значительно улучшает внутреннюю прочность пассивного сплава, такого как нержавеющая сталь, по сравнению только с рекристаллизационным отжигом материала перед низкотемпературной закалкой. Высокотемпературное растворение азота выполняют при температурах, выше температуры аустенизации сплава, например, по меньшей мере или выше 1050°C, и ниже точки плавления сплава. Эффект повышения прочности такого высокотемпературного азотирования, на удивление, достаточный для компенсации потери прочности, вызванной устранением низкотемпературной деформации, в то время как заготовка находится при высокой температуре во время азотирования. Кроме того, высокотемпературное азотирование позволяет проведение низкотемпературной закалки при более высоких температурах, нежели обычно применяемые, без появления проблем с образованием нитридов и/или карбидов, а также облегчить активацию пассивной поверхности на материале при последующем способе низкотемпературной закалки поверхности. Таким образом, образование закаленной зоны ускоряется. Кроме того, достигаются улучшенные коррозионные характеристики, поскольку в твердом растворе находится азот.

Значительное улучшение закалки пассивных сплавов может достигаться путем высокотемпературного растворения азота с последующей низкотемпературным азотированием, цементацией или нитроцементацией. Любые пассивные сплавы, в которых могут образовываться расширенный аустенит или расширенный мартенсит, имеет отношение к настоящему изобретению, при этом предпочтительной является нержавеющая сталь, в частности деформированная при низких температурах аустенитная нержавеющая сталь.

Последующее низкотемпературное растворение азота и/или углерода, которое происходит при температурах ниже температуры, при которой в пассивном сплаве образуются карбиды и/или нитриды, например, ниже 450-550°C, в зависимости от способа, может быть проведено на последующем втором этапе на материале, который не содержит пластической деформации, но который имеет прочность на уровне с пластически деформированной заготовкой. Это означает, что значительно снижается риск сенсибилизации. Было даже обнаружено, что присутствие азота и необязательно углерода в твердом растворе в нержавеющей стали ускоряет низкотемпературный способ, что может быть достигнуто с применением способа предшествующего уровня техники, поскольку коэффициенты диффузии азота и углерода повышаются с повышением содержания углерода/азота. Таким образом, в некоторых примерах пассивный сплав представляет собой нержавеющую сталь, содержащую азот и/или углерод.

С применением настоящего изобретения возможно проведение низкотемпературной закалки пассивных материалов, и, в частности нержавеющей стали, даже сильно деформированных при низких температурах компонентов в отсутствие сенсибилизации материала и без потери прочности. В деформированном при низких температурах материале, обработанном согласно способу настоящего изобретения, даже может быть достигнута значительно улучшенная коррозионная устойчивость по сравнению с необработанным материалом. Проведенные эксперименты показали, что прочность, которая достигается путем растворения азота и необязательно углерода в нержавеющей стали при высокой температуре, как правило, выше 1050°C, может привести к (внутренней) прочности или допускаемой нагрузке поверхностного слоя, которые достаточны для компенсации потери прочности, которая имеет место, когда низкотемпературная деформация удаляется с помощью рекристаллизации, в то время как происходит нагревание и поддержание высокой температуры при азотировании. То есть хотя теряется достигнутая при низкотемпературной деформации прочность, эта потеря компенсируется прочностью, достигнутой при закалке на твердый раствор азотом и необязательно углеродом. Даже относительно небольшие количества азота приводят к значительному повышению прочности с обеспечением допускаемой нагрузки, которая необходима для износостойкого расширенного аустенита.

В способе в соответствии с настоящим изобретением обеспечивают изготовленные детали, характеризующиеся по меньшей мере аналогичной прочностью, как для деформированных при низких температурах деталей и в то же время улучшенной коррозионной устойчивостью, а также дополнительно обеспечивают преимущество уменьшения времени для его осуществления.

Растворение при температуре T1 и при температуре T2 может проводиться с применением любой подходящей технологии. Например, растворение при температуре T1 и при температуре T2 может проводиться в способе с применением газа, например с применением газа, содержащего азот, такого как аммиак, предпочтительно N2. Растворение может также проводиться с применением ионного легирования, соляной ванны или плазмы. Предпочтительно, что растворение при температуре T1 и температуре T2 проводят с применением газа, как это является дешевым и эффективным решением, а также потому, что все типы геометрических форм могут быть обработаны равномерно, при этом обеспечивается удовлетворительная температурная равномерность. Более того, применение способа с использованием газа означает, что способ находится в рамках законов термодинамики, это означает, что существуют очень хорошо контролируемые условия обработки. Это является дополнительным преимуществом использования газа, поскольку неожиданно было обнаружено, что при применении высокотемпературного способа в соответствии с настоящим изобретением поверхность становится более доступной для активации с применением газа в низкотемпературном способе. Таким образом, становится более доступным для удаления непроницаемый оксидный слой (пассивный слой), который находится на пассивных материалах после высокотемпературного растворения. Предполагается, что это связано с присутствием азота и необязательно углерода, который растворен при высокой температуре.

Низкотемпературный способ могут осуществлять непосредственно после высокотемпературного способа, но это не обязательно. Также возможно осуществление двух способов со смещением во времени и месте. Если способы осуществляют непосредственно после друг друга, например, с помощью этапа охлаждения между первым и вторым этапом растворения, возможно избежать того, чтобы произошло пассивирование поверхности, и, следовательно, активация перед низкотемпературным способом является ненужной. Таким образом, настоящее изобретение также относится к примеру, где растворение при температуре T2 происходит непосредственно после охлаждения от температуры T1 без пассивирования/активации поверхности в промежутке между осуществлением высокотемпературного способа и низкотемпературного способа. Это может быть выполнено в той же печи. При применении газа соответствующие газы, содержащие азот и/или углерод для применения в низкотемпературном способе могут подаваться непосредственно, когда материал охлаждают до температуры T2. Однако охлаждение преимущественно выполняют с применением аргона без какого-либо присутствия азота во время охлаждения. Преимущество применения обработки с использованием газов заключается в том, что возможно применение газов, которые не активируют поверхность при температуре T2 в низкотемпературном способе. Другие преимущества данного примера заключаются в том, что способ закалки, таким образом, может быть осуществлен дешевле и быстрее.

Дополнительное преимущество способа в соответствии с настоящим изобретением заключается в том, что достигаются улучшенные коррозионные характеристики, поскольку в твердом растворе находится азот. Растворение углерода не изменяет коррозионные характеристики. Материал может считаться азотсодержащим сплавом, если компонент полностью насыщен азотом. Это часто будет иметь место в случае тонкостенных заготовок, например заготовок с толщиной материала до 4 мм, такой как толщина 2-4 мм, которые обрабатывают с применением способа в соответствии с настоящим изобретением. Заготовки из нержавеющей стали, которые обрабатывают с применением способа в соответствии с настоящим изобретением, следовательно, обладают гораздо лучшей коррозионной устойчивостью по сравнению с заготовками, которые обработаны только с применением низкотемпературного способа (см. примеры). Один аспект настоящего изобретения относится к тонкостенному компоненту или заготовке деформированного при низких температурах металла или сплава, обработанного согласно способу в соответствии с настоящим изобретением.

Что касается тонкостенных компонентов, материал может быть полностью насыщен азотом с помощью высокотемпературного способа. В толстых материалах, когда в твердом растворе находится азот, может быть достигнута зона поверхности до нескольких миллиметров, например до приблизительно 5 мм. В обоих случаях допускаемая нагрузка материала будет повышаться, и будет сопоставима с такой, которая может быть получена с помощью низкотемпературной деформации. В примере настоящего изобретения растворение азота при температуре T1 проводят с получением глубины диффузии в диапазоне от 50 мкм до 5 мм, что позволяет насыщать азотом заготовки с толщиной до приблизительно 10 мм полностью так, чтобы получить особо твердые заготовки. В основном, в способе предусматривается, что в заготовке достигается толщина расширенного аустенита или расширенного мартенсита по меньшей мере 5 мкм, и твердость зоны расширенного аустенита или зона расширенного мартенсита составляет по меньшей мере 1000 HV, например более 1050 HV.

Способ может дополнительно включать промежуточный этап охлаждения заготовки после этапа растворения при температуре T1 до температуры, которая ниже температуры, при которой в пассивном сплаве образуются карбиды и/или нитриды, а также в конкретном примере настоящего изобретения растворение при температуре T2 происходит непосредственно после охлаждения после растворения при температуре T1 в отсутствие пассивирования поверхности. В определенном примере охлаждение после первого способа растворения при температуре T1 происходит особенно быстро, например, в течение не более 60 секунд в температурном интервале, в котором наблюдается наибольшая тенденция к сенсибилизации и образованию выделений, таких как нитриды и/или карбиды, для соответствующего сплава. Что касается нержавеющей стали, было обнаружено, что данное явление, в частности, происходит в интервале от 900 до 700°C, причем материал следует быстро охлаждать. В одном варианте осуществления заготовку охлаждают от 900 до 700°C за менее чем 60 секунд. В предпочтительном варианте осуществления заготовку охлаждают от 900 до 700°C за менее чем 30 секунд. Таким образом, практически избегают образования карбидов и/или нитридов, а также это представляет собой преимущество, поскольку они могут реагировать с легирующим элементом в нержавеющей стали, такими как хром. Подавляется истощение легирующего элемента из твердого раствора и связывание их в виде нитридов и/или карбидов, а также поддерживаются характеристики коррозионной устойчивости.

В предпочтительном примере первый этап растворения проводят в газе, таком как газ, содержащий N2, например, практически чистый N2 без других газов, отличных от постоянных примесей, а этап охлаждения предпочтительно проводят также в газе, который может быть тем же газом, что и применяемый на первом этапе растворения. Однако, предпочтительно, чтобы газ на этапе охлаждения представлял собой инертный газ, не содержащий азот (безазотный инертный газ), с аргоном является особенно предпочтительным. В контексте настоящего изобретения "инертный газ" представляет собой газ, который не содержит какое-либо существенное количество молекул, которые взаимодействуют с элементами сплава; в настоящем изобретении предполагается любой инертный газ, не содержащий азот, или смеси газов. В случаях, когда инертный газ используют на этапе охлаждения, неожиданно было обнаружено, что заготовка, обработанная согласно способу в соответствии с настоящим изобретением, обладает коррозионной устойчивостью, которая даже превосходит коррозионную устойчивость, достигнутую с применением других охлаждающих газов, или, когда этап охлаждения проводят с применением других способов. В частности, считается, что газы, содержащие азот, ускоряют образование нитридов, когда охлаждение проводят в газе, содержащем азот, по сравнению с охлаждением в инертном газе, таким образом предусматривается более надежный и гибкий способ с этапом охлаждения с применением инертного газа. Охлаждение в безазотном инертном газе может также позволить более длительное время охлаждения, чем 60 с, но предпочтительно охлаждение проводят в безазотном инертном газе за менее чем 30 с, например, за менее чем 10 с.

Авторы настоящего изобретения дополнительно обнаружили, что преимущественный эффект применения инертного газа, не содержащего азот, на коррозионную устойчивость заготовки может быть также достигнут без подвергания заготовки второму этапу растворения. Таким образом, в дополнительном аспекте настоящее изобретение относится к способу закалки на твердый раствор деформированной при низких температурах заготовки из пассивного сплава, причем способ включает этапы: растворения по меньшей мере азота в заготовке при температуре T1, которая выше температуры аустенизации и ниже точки плавления пассивного сплава, охлаждения заготовки после этапа растворения до температуры, которая ниже температуры, при которой в пассивном сплаве образуются карбиды и/или нитриды, при этом этап охлаждения происходит в инертном газе, не содержащем азот.

Способ согласно данному аспекту могут свободно комбинировать с признаками, относящимися к способу согласно первому аспекту, и все такие комбинации предусматриваются в настоящем изобретении. Например, все признаки и вариации, рассмотренные для первого этапа растворения при температуре T1, относятся к способу согласно данному второму аспекту. Подобным образом, способ второго аспекта может также включать последующий этап растворения азот и/или углерода в заготовке при температуре T2, которая ниже температуры, при которой в пассивном сплаве образуются карбиды и/или нитриды.

В другом аспекте настоящее изобретение относится к детали, закаленной на твердый раствор с помощью способа согласно первому аспекту или вышеупомянутому дополнительному аспекту. Согласно способу может быть обработана любая заготовка, хотя предпочтительно, что заготовка имеет толщину приблизительно до 10 мм, поскольку будет выполняться условие, что полученная деталь полностью насыщается азотом. Детали, которые закаляют на твердый раствор согласно способу первого аспекта или дополнительного аспекта, могут применяться в любой области технологии. Области, имеющие особое значение, включают детали для применения в технических сферах медицинской, пищевой, автомобильной, химической, нефтехимической, фармацевтической, морской, технологии производства тары и упаковки, технологии изготовления часов, технологии ножевых изделий/столовых приборов, врачебной, энергетической, целлюлозно-бумажной, горнодобывающей технологии или технологии сточных вод. Детали особого интереса включают клапана (двухстворчатые клапана, шаровые клапана, регулировочные клапана), регулирующие болты, гайки, шайбы, зажимы, выпускные отверстия, насосы, машинные компоненты, полупроводники ASML, части скобы, шариковые подшипники и обоймы подшипников, пневматические части, мембраны и т.д.

В дополнительном аспекте настоящее изобретение относится к детали, закаленной на твердый раствор с помощью способа согласно первому аспекту или дополнительному аспекту, где деталь представляет собой клапанную часть или часть, применяемую в клапане.

В дополнительном аспекте настоящее изобретение относится к детали, закаленной на твердый раствор с помощью способа согласно первому аспекту или дополнительному аспекту, где деталь образует внешнюю площадь поверхности объекта проектирования, такого как скрепки для крепления бумаги или записей, вывеска, держатель, крышка коробки, ножевые изделия, часы или пластина, с прикрепленной ручкой, или пластина, образующая часть лампы.

В дополнительном аспекте настоящее изобретение относится к детали, закаленной на твердый раствор с помощью способа согласно первому аспекту или дополнительному аспекту, где деталь является частью подшипника, такой как часть шарикового подшипника, часть роликового подшипника или обойма подшипника.

В дополнительном аспекте настоящее изобретение относится к детали, закаленной на твердый раствор с помощью способа согласно первому аспекту или дополнительному аспекту, где деталь является частью медицинского оборудования или медицинских инструментов, или стоматологического оборудования, или стоматологических инструментов, или представляет собой медицинский инструмент или стоматологический инструмент.

В дополнительном аспекте настоящее изобретение относится к детали, закаленной на твердый раствор с помощью способа согласно первому аспекту или дополнительному аспекту, где деталь является частью фармацевтического оборудования, такой как пластина, выпускное отверстие, прокладка, трубка или змеевик.

В дополнительном аспекте настоящее изобретение относится к детали, закаленной на твердый раствор с помощью способа согласно первому аспекту или дополнительному аспекту, где деталь является частью автомобиля, такой как пластина, часть в выхлопной системе, часть фильтра, часть двигателя, закрепленная деталь, ручка или часть, имеющая декоративную поверхность.

Фигуры графических материалов

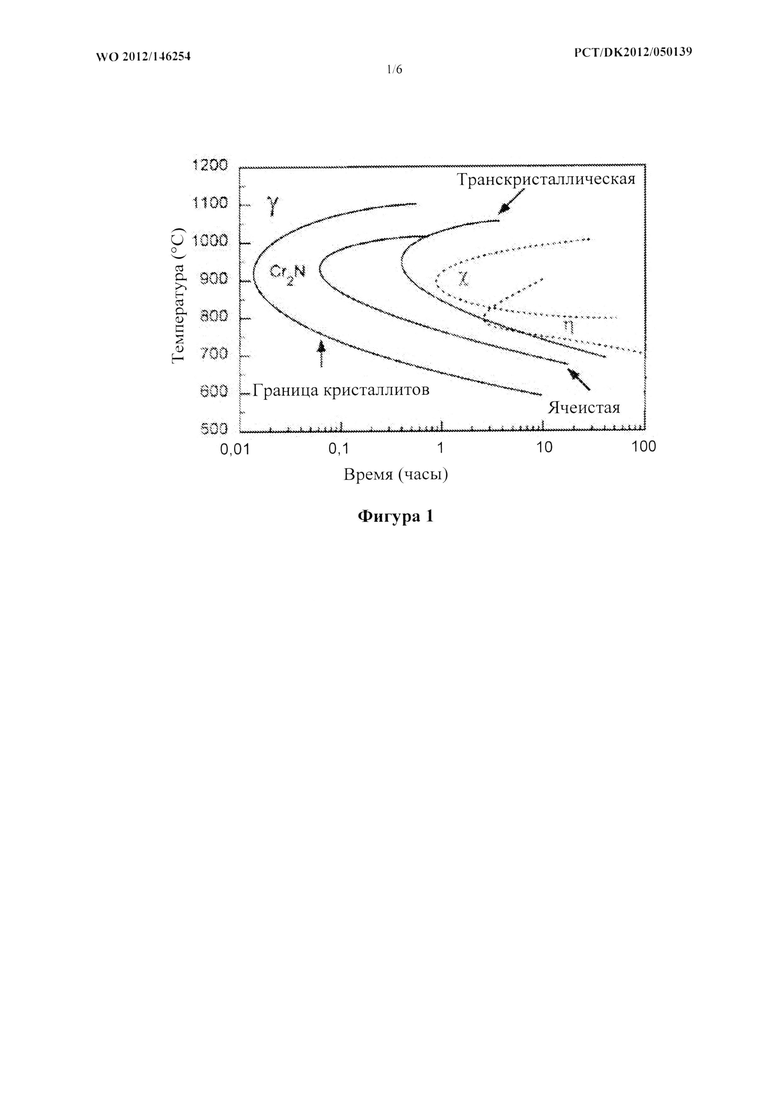

На фиг.1 показана диаграмма изотермических превращений (TTT-диаграмма) для азотсодержащей аустенитной нержавеющей стали.

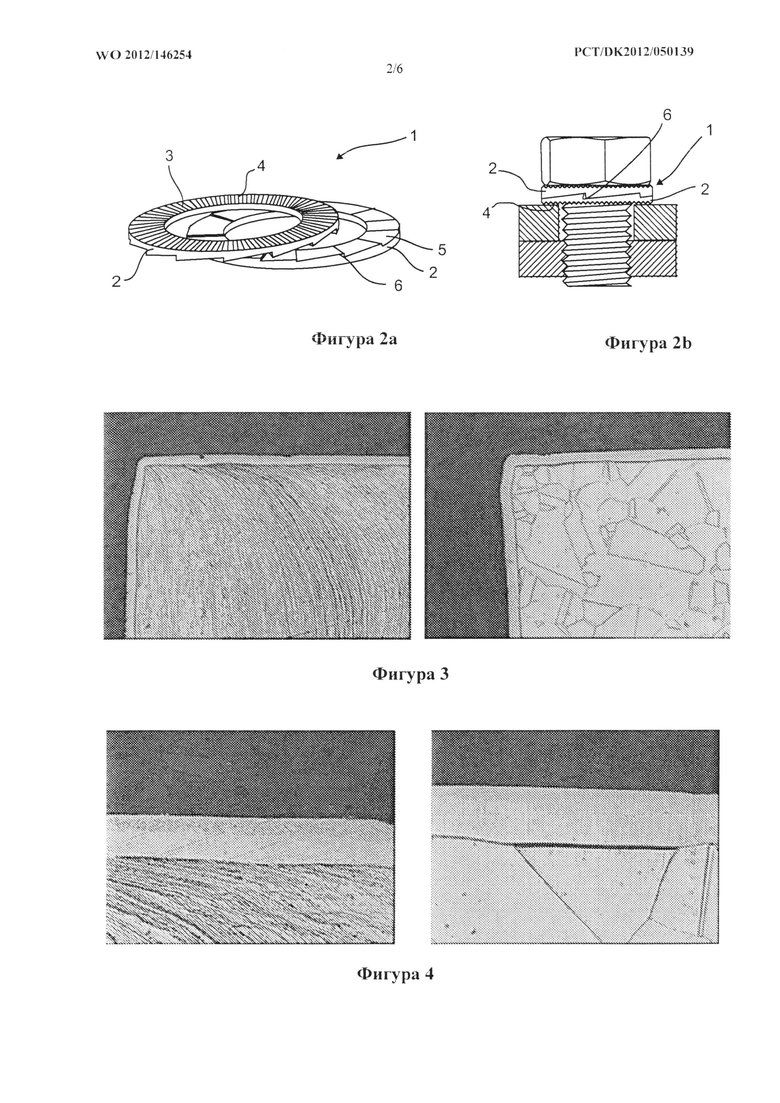

На фиг.2a показан набор стопорных шайб.

На фиг.2b показан набор стопорных шайб с болтом и гайкой.

На фиг.3 показаны микрофотоснимки стопорной шайбы, обработанной с применением способа предшествующего уровня техники (слева), и стопорной шайбы, обработанной с применением способа в соответствии с настоящим изобретением (справа).

На фиг.4 показаны микрофотоснимки стопорной шайбы, обработанной с применением способа предшествующего уровня техники (слева), и стопорной шайбы, обработанной с применением способа в соответствии с настоящим изобретением (справа).

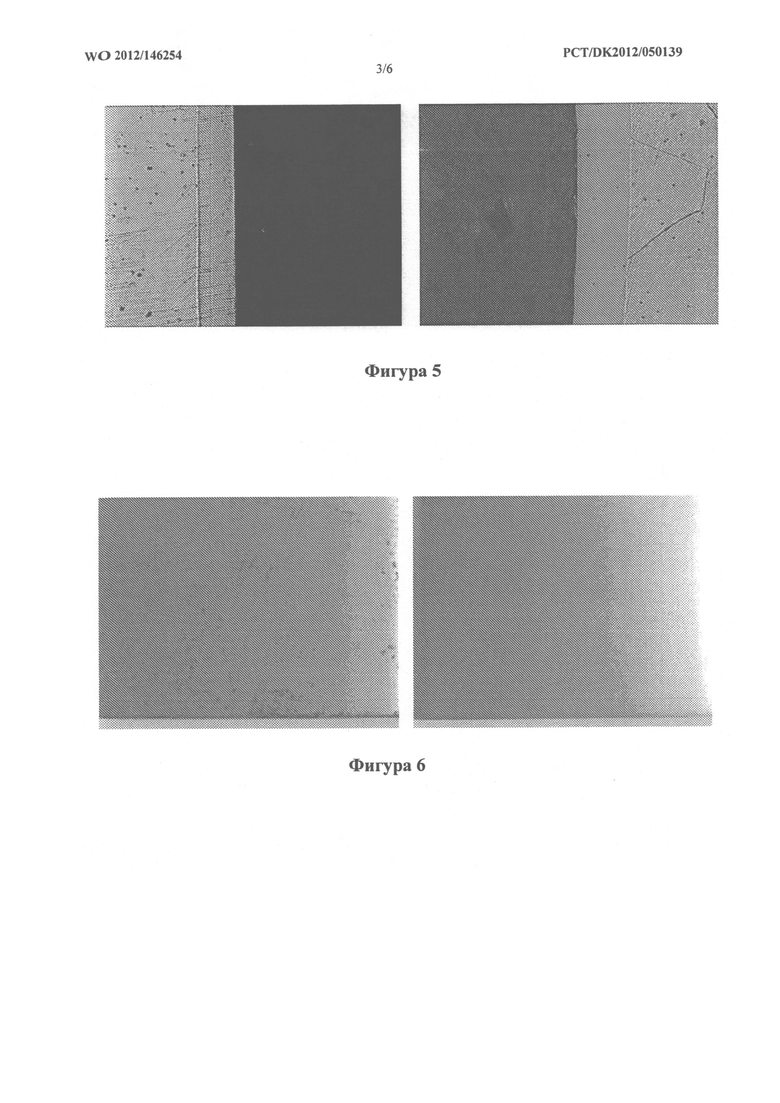

На фиг.5 показаны микрофотоснимки образца AISI 316, обработанного с применением способа предшествующего уровня техники (слева), и с применением способа в соответствии с настоящим изобретением (справа).

На фиг.6 показаны микрофотоснимки образца AISI 304, обработанного с применением способа предшествующего уровня техники (слева), и с применением способа в соответствии с настоящим изобретением (справа).

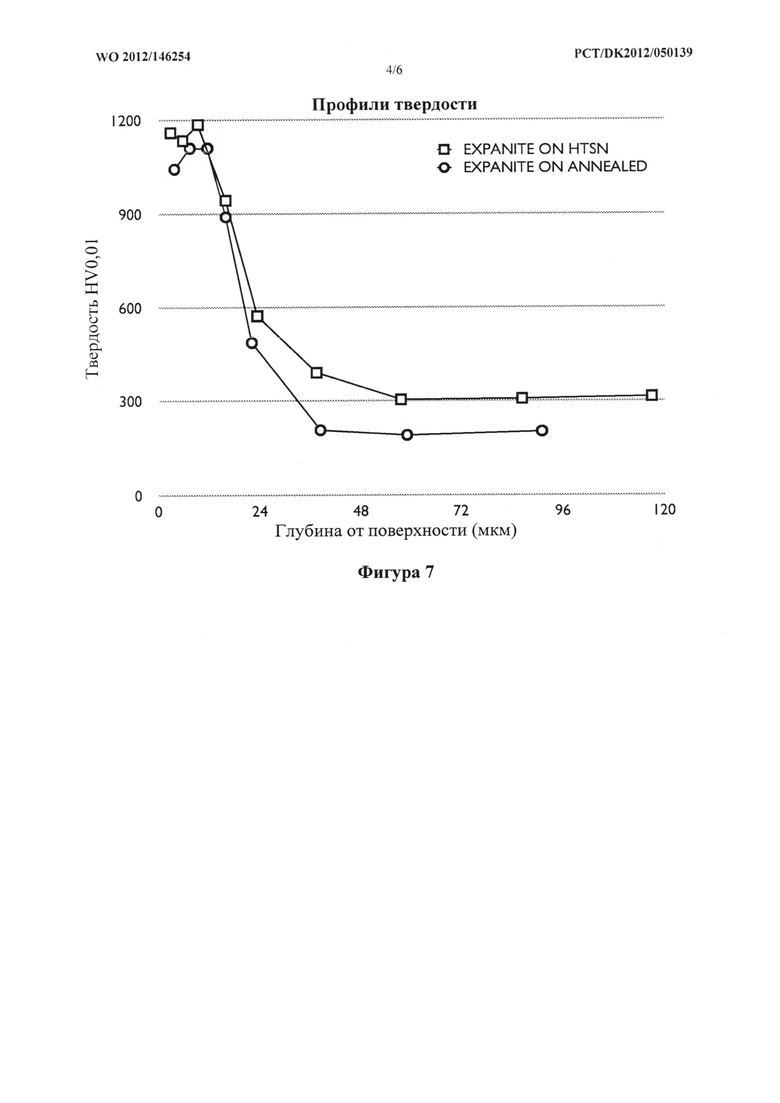

На фиг.7 показаны профили твердости нержавеющей стали обработанной с применением способа предшествующего уровня техники, и с применением способа в соответствии с настоящим изобретением.

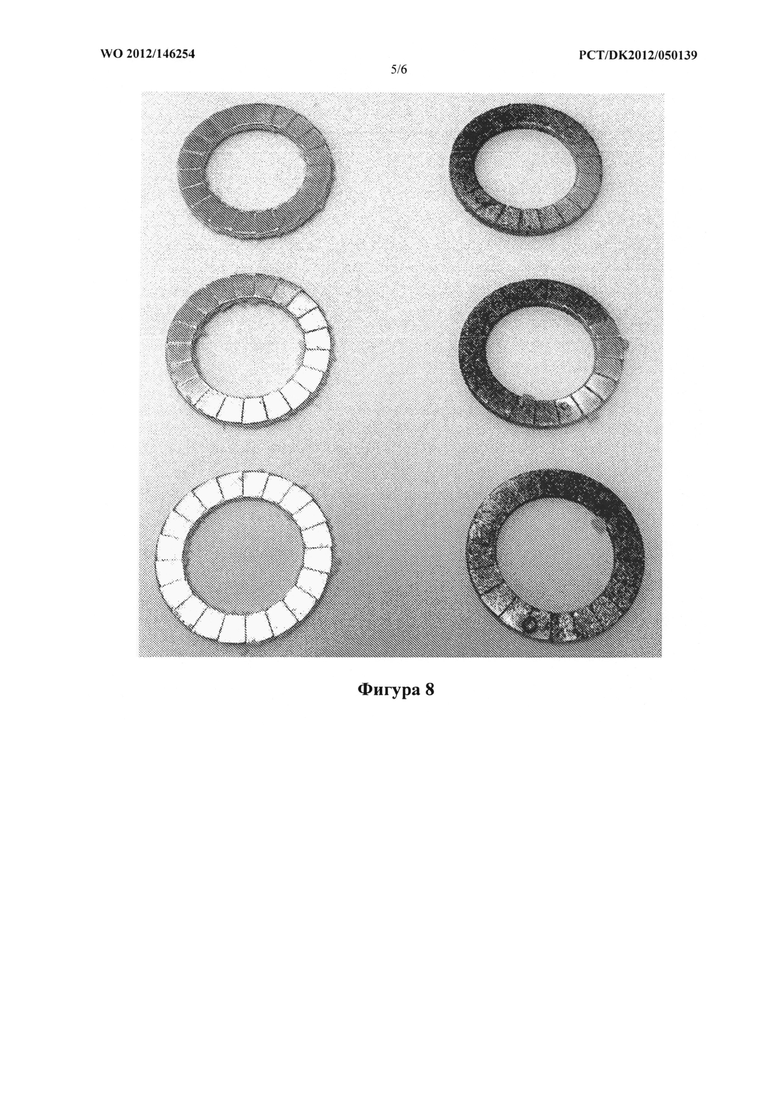

На фиг.8 показаны стопорные шайбы, обработанные с применением двух вариантов осуществления способа в соответствии с настоящим изобретением.

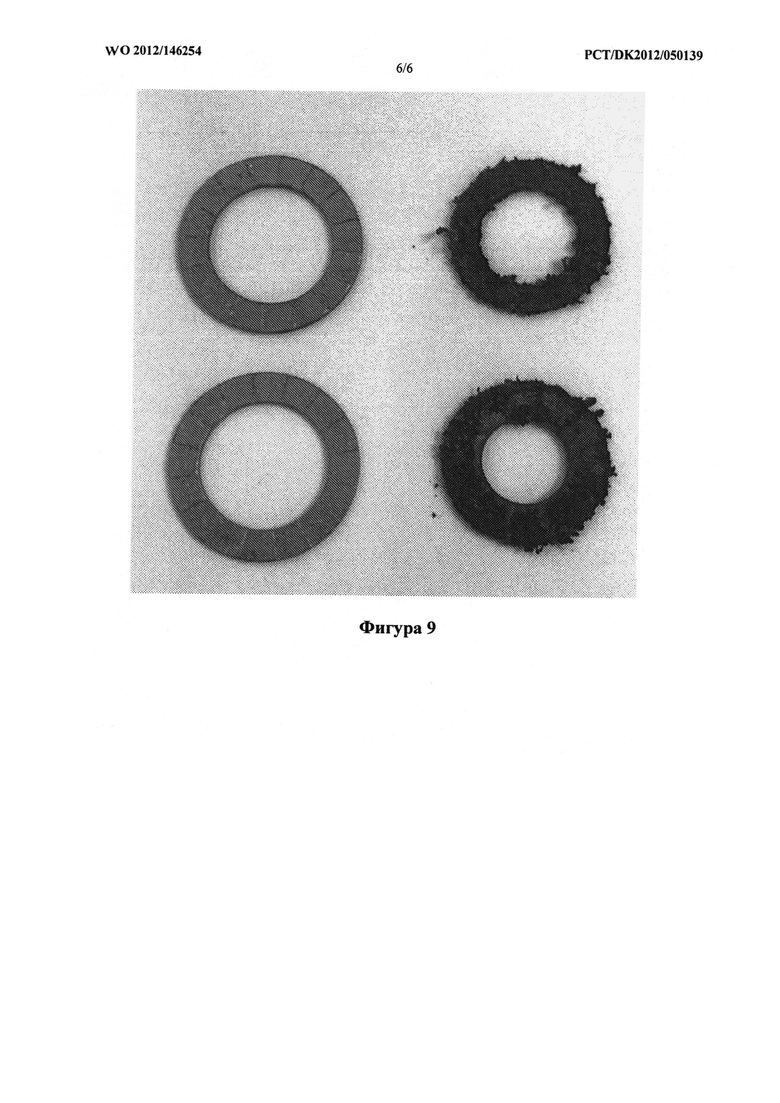

На фиг.9 показаны микрофотоснимки образцов AISI 316, обработанных с применением способа предшествующего уровня техники (справа), и с применением способа в соответствии с настоящим изобретением (слева).

Определения

В контексте настоящего изобретения выражения "расширенный аустенит" и "расширенный мартенсит" описывает аустенит или мартенсит соответственно, который был пересыщен азотом или углеродом, или азотом и углеродом (по отношению к образованию нитрида или карбида). Расширенный аустенит и расширенный мартенсит может быть определен как азот-расширенный или углерод-расширенный, или расширение может быть определено как азот- и углерод-расширенное. Однако в контексте настоящего изобретения "расширенный аустенит" и "расширенный мартенсит", как правило, в широком смысле относится к аустениту или мартенситу соответственно, расширенному азотом, углеродом или какой-либо комбинацией азота и углерода. Обзор расширенного аустенита представлен T.L. Christiansen и M.A.J. Somers (2009, Int. J. Mat. Res., 100: 1361-1377), содержания которых включены в данный документ посредством ссылки. Для способа в соответствии с настоящим изобретением предусматривается любой сплав, в котором может образовываться "расширенный аустенит" или "расширенный мартенсит". Расширенный аустенит или расширенный мартенсит может образовываться на поверхности сплава при подвергании сплава растворению азота или углерода, или азота и углерода, а также расширенный аустенит или расширенный мартенсит может также называться "зоной" расширенного аустенита или расширенного мартенсита. В контексте настоящего изобретения выражение "зона" следует понимать по отношению к толщине обработанного материала таким образом, что "зона" сопоставима с толщиной расширенного аустенита или расширенного мартенсита. В способе в соответствии с настоящим изобретением предусматривается, что в заготовке достигается толщина расширенного аустенита или расширенного мартенсита по меньшей мере 5 мкм; толщина расширенного аустенита или расширенного мартенсита может составлять до приблизительно 50 мкм или более.

В выражениях настоящего изобретения "легирующий элемент" может относится к металлическому компоненту или элементу в сплаве, или какой-либо составляющей при анализе сплава. В частности, сплавы, имеющие прямое отношение к способу в соответствии с настоящим изобретением, содержат элемент, который может образовывать нитриды и/или карбиды с присутствующим азотом и углеродом, соответственно. В способе в соответствии с настоящим изобретением преимущественно обеспечивается поверхность, не содержащая нитриды и карбиды компонентов сплава. Однако в настоящем изобретении также предусмотрено, что сплав может содержать только один металлический элемент, способный к образованию нитридов и/или карбидов. Сплав также может содержать другие элементы, такие как полуметаллические элементы, интерметаллические элементы или неметаллические элементы. Легирующие добавки, способные к образованию нитридов и/или карбидов типично могут быть металлическими элементами, обеспечивающими коррозионную устойчивость сплаву за счет образования пассивного оксидного слоя с компонентом сплава. Выражения "нитрид" и "карбид", как применяется в контексте настоящего изобретения, относятся к нитридам и карбидам, образованным компонентами сплава с азотом и углеродом, соответственно. Иллюстративным нитридом является нитрид хрома, CrN или Cr2N, хотя выражения "нитрид" и "карбид" не ограничены нитридами и карбидами хрома.

Под выражением "пассивный" по отношению к сплавам или металлам следует понимать сплав, который на поверхности содержит оксидный слой. Сплав может быть как самопассивирующимся, так и может быть пассивирован вследствие процесса, которому подвергается сплав. Относящиеся к группе самопассивирующихся сплавов являются такие, которые обладают сильным сродством к кислороду (например Cr, Ti, V), включая сплавы, содержащие такие компоненты сплава (например нержавеющая сталь, которая по сути представляет собой сплав на основе Fe, содержащий по меньшей мере 10,5% Cr).

Под выражением "низкотемпературная деформация" (также называемая "деформация в холодном состоянии") следует понимать пластическую деформацию, вызванную в материале с помощью внешними силами при температуре ниже температуры перекристаллизации материала. Низкотемпературная деформация может быть обеспечена фактическим пластическим изменением формы, таким как ковка, экструзия, формование, вытягивание, прессование или прокатка, а также может быть вызвана механической обработкой, такой как обточка, размалывание, штамповка, шлифовка или полировка и т.д., или с помощью комбинации таких способов.

Под выражением "сенсибилизация" следует понимать, что азот или углерод образовали нитриды и карбиды, соответственно, путем реакции с одним или несколькими компонентами сплава, в противном случае использовались для образования защитного оксидного слоя на поверхности, как например хром в нержавеющей стали. При сенсибилизации, свободное содержание компонента сплава, такого как хром, в твердом растворе снижается до уровня, который больше не является достаточным для поддержания полного защитного оксидного слоя, это означает, что коррозионные характеристики ухудшаются.

Под выражением "температура растворимости для карбида и/или нитрида" следует понимать температуру, при которой нитриды/карбиды являются нестабильными, а образованные нитриды/карбиды растворяются. В основном, сплавы, содержащие металлические компоненты сплава, способные к образованию нитридов и/или карбидов, будут иметь температурный интервал, в котором могут образовываться нитриды и/или карбиды, когда присутствует азот и углерод, соответственно. Таким образом, нитриды и карбиды выше данного температурного интервала не будут образовываться, а уже образованные нитриды/карбиды растворяются. В присутствии нитридов или карбидов, т.е. произошла сенсибилизация, такие карбиды, как правило, могут быть удалены путем воздействия на сенсибилизированный металл температурой, выше температуры аустенизации. Кроме того, такие сплавы имеют температуру ниже температурного интервала, при котором не будут образовываться нитриды и карбиды, хотя уже образованные в сплаве нитриды или карбиды не могут быть удалены при низкой температуре.

"Температура аустенизации" типично является температурой, применяемой при тепловой обработке сплава, чтобы растворить карбиды, и, таким образом, "температура аустенизации" может соответствовать "температуре растворимости карбидов". При температуре аустенизации сплав находится в аустенитной фазе. Температура, при которой происходит изменение фазы стального сплава с ферритной на аустенитную, типично является несколько более низкой температурой, чем температура аустенизации.

Температура аустенизации, а также температура, при которой в пассивном сплаве образуются карбиды и/или нитриды, как правило, хорошо известны специалисту в данной области техники. Подобным образом, как правило, специалисту в данной области техники хорошо известна температура, ниже которой нитриды или карбиды не образуются. Кроме того, специалисту в данной области техники, как правило, известна температура плавления сплава. Температуры могут зависеть от композиции пассивного сплава, при этом для любой данной композиции такие температуры, кроме того, легко определяются экспериментально специалистом в данной области техники.

Содержание легирующих веществ выражено в весовых процентах. В отношении композиций сплавов или газа, также естественно могут присутствовать постоянные примеси, даже если это в частности не указано.

Дополнительное описание изобретения

На фиг.1 показан пример диаграммы изотермических превращений (TTT-диаграмма) для азотсодержащей аустенитной нержавеющей стали; нержавеющая сталь имеет композицию Fe-19Cr-5Mn-5Ni-3Mo-0,024C-0,69N (из J.W. Simmons, PhD thesis, Oregon Graduate Institute of Science and Technology 1993). На фиг.1 температурный интервал, в котором могут начать образовываться нитриды, обозначен "Cr2N". В способе в соответствии с настоящим изобретением первый этап растворения азота в пассивном сплаве, таким образом, проводят при температуре T1 выше температуры аустенизации, а второй этап растворения азота и/или углерода проводят при температуре T2 ниже температурного интервала, при котором могут образовываться нитриды и/или карбиды. Таким образом, температура T1 выше температуры T2. Предпочтительно, что заготовку охлаждают, например, в течение промежутка времени в 60 секунд, после первого этапа растворения при температуре T1 до температуры, которая ниже температуры, при которой в пассивном сплаве образуются карбиды и/или нитриды. Пассивный сплав заготовки будет, таким образом, стабилизироваться в отношении образования нитридов и/или карбидов, и затем по желанию может проводиться второй этап растворения. Температура аустенизации может также называться "высокой" температурой в контексте настоящего изобретения. Подобным образом температура ниже температуры, при которой образуются карбиды и/или нитриды, также может называться "низкой" температурой.

Способ в соответствии с настоящим изобретением включает этапы растворения азота и/или углерода в пассивном сплаве. Этап растворения азота может также называться "растворением азота" или "азотированием", и подобным образом этап растворения углерода может также называться "растворением углерода" или "цементацией". Растворение как азота, так и углерода на одном и том же этапе способа может называться "нитроцементацией".

В некоторых аспектах настоящее изобретение относится к детали, закаленной на твердый раствор с помощью способа в соответствии с настоящим изобретением. В контексте настоящего изобретения "обработанный" следует понимать широко. В частности, выражение "обработанный" означает, что при изготовлении детали использовался способ в соответствии с настоящим изобретением. Таким образом, настоящее изобретение также относится к детали, изготовленной с применением способа в соответствии с настоящим изобретением, и выражения "обработанный при" и "изготовленный с применением" могут применяться взаимозаменяемо. Способ в соответствии с настоящим изобретением может представлять собой последний этап при изготовлении детали или деталь, обработанная с помощью способа, может также дополнительно подвергаться этапам обработки для обеспечения конечной детали.

В контексте настоящего изобретения "тонкостенный компонент" представляет собой компонент с размером, позволяющим компоненту полностью насыщаться азотом и/или углеродом в способе в соответствии с настоящим изобретением. Таким образом, "тонкостенный компонент" может иметь толщину материала, например в его наименьшем размере, до, и включая приблизительно 10 мм, например, толщину от приблизительно 2 мм до приблизительно 4 мм, или толщину в диапазоне от 0,2 до 8 мм, или толщину в диапазоне от 0,4 до 6 мм, или толщину в диапазоне от 0,5 до 5 мм, или толщину в диапазоне от 1,5 до 4,5 мм. Способ может применяться для любого тонкостенного компонента.

Новый и уникальный способ, при котором достигают одной или более из указанных выше целей, является предоставление способа образования расширенного аустенита и/или расширенного мартенсита путем закалки на твердый раствор деформированной при низких температурах заготовки из пассивного сплава, причем способ включает первый этап растворения по меньшей мере азота в заготовке при температуре T1, которая выше температуры растворимости для карбида и/или нитрида, а также ниже точки плавления пассивного сплава, и последующий второй этап растворения азота и/или углерода в заготовке при температуре Т2, которая ниже температуры, при которой в пассивном сплаве образуются карбиды и/или нитриды.

Настоящее изобретение является особенно подходящим для нержавеющих сталей и аналогичных сплавов, где в способе низкотемпературного растворения может быть получен расширенный аустенит или мартенсит. В основном, сплавы на основе железа, никеля и/или кобальта, содержащие хром, имеют отношение к способу. Содержание хрома может варьироваться и в качестве примера может составлять до приблизительно 10%. В других примерах содержание хрома может находиться на уровне приблизительно 10% или составлять по меньшей мере 10%. Таким образом, настоящее изобретение в одном примере относится к способ закалки на твердый раствор деформированной при низких температурах заготовки из нержавеющей стали. Азот, а также необязательно углерод, могут растворяться в нержавеющей стали при температуре, которая выше температуры аустенизации нержавеющей стали, например при температуре растворимости карбида и/или нитрида присутствующих легирующих элементов, таких как хром. Даже относительно небольшие количества азота приводят к значительному повышению прочности с обеспечением несущей способности, которая необходима для износостойкого расширенного аустенита. В примере настоящего изобретения твердость зоны расширенного аустенита или зоны расширенного мартенсита составляет по меньшей мере 1000 HV.

В примере настоящего изобретения нержавеющая сталь представляет собой аустенитную сталь. Данный материал является относительно мягким по сравнению с, например, мартенситной нержавеющей сталью. Следовательно, для данного материала особенно преимущественным является то, что азот и необязательно углерод растворяют при высокотемпературном способе. Таким образом, достигается то, что аустенитная сталь получает достаточную внутреннюю прочность с компенсацией потери прочности, которая происходит при устранении низкотемпературной деформации, и, что затем возможно, растворение азота и/или углерода при низкой температуре без проблем, связанных с выделениями, такими как нитриды и/или карбиды. В дополнительных примерах настоящего изобретения пассивный сплав выбран из группы, содержащей нержавеющую сталь, аустенитную нержавеющую сталь, мартенситную нержавеющую сталь, ферритную нержавеющую сталь, дисперсионно-твердеющую (PH) нержавеющую сталь или ферритно-аустенитную нержавеющую сталь; ферритно-аустенитная нержавеющая сталь может также называться двухфазной нержавеющей сталью.

Содержание азота и необязательно углерода, которое растворяют при высокотемпературном способе в нержавеющей стали будет составлять типично менее 1 вес.%, но, при необходимости, может быть выше. Оно может быть достигнуто, например, путем применения более высокой активности азота и необязательно углерода, например в форме более высокого парциального давления N2 в способе с применением газа. Содержание азота и/или углерода, которое достигается в нержавеющей стали при низкотемпературном растворении может быть до 14 вес.% и 6 вес.%, соответственно.

В предпочтительном примере вышеуказанное растворение азота и/или углерода происходит при температуре T1 с применением газа, который содержит азот и необязательно углерод, но оно также может быть проведено с помощью ионного легирования, стимуляция плазмой или с помощью соляной ванны. В предпочтительном примере применяют азотсодержащий газ, такой как N2. Давление газа может составлять до нескольких бар, но оно также может быть ниже 1 бар, например 0,1 бар. Преимущественным является использование газа, поскольку все типы геометрических форм могут быть обработаны равномерно, при этом обеспечивается удовлетворительная температурная равномерность.

В примере настоящего изобретения растворения проводят при температуре T1 и температуре T2 с применением газа. Газ содержит азот и/или углерод. В некоторых примерах растворение при температуре T2 проводят с применением способа, выбранного из группы, включающей способ с применением газа, ионного легирования, соляной ванны или плазмы.

В примере настоящего изобретения достигают глубины диффузии от 50 мкм до 5 мм путем растворения азота и необязательно углерода при температуре T1. Это обеспечивает как твердую поверхность, так и повышение прочности сердцевины материала. Таким образом, может достигаться полная закалка тонкостенных компонентов с толщиной материала сопоставимой или приблизительно вдвое большей глубины растворения, поскольку растворение обычно происходит с обеих сторон заготовки. В отношении более толстых компонентов, достигается относительно толстая зона поверхности, где в твердом растворе находится азот и необязательно углерод. Это обеспечивает поддержку расширенного аустенитного слоя, который образуется на поверхности при последующем низкотемпературном способе. В отношении тонкостенных заготовок, таким образом может быть достигнуто полное азотирование/цементация/нитроцементация заготовки. Даже если оно достигается не полностью, растворение будет значительным преимуществом, особенно в отношении тонкостенных заготовок, где жесткие требования относятся к коррозионной устойчивости и допускаемой нагрузке, поскольку они значительно улучшаются в способе в соответствии с настоящим изобретением.

В примере настоящего изобретения температура T1 выше 1000°C, например по меньшей мере 1050°C, или может составлять по меньшей мере 1100°C, например 1120°C или 1160°C, по меньшей мере 1200°C или по меньшей мере 1250°C. Верхний предел для температуры находится ниже точка плавления обработанных материалов. Для нержавеющей стали точка плавления составляет приблизительно 1600°C. В примере настоящего изобретения температура T1 составляет ниже 1600°C, например, ниже 1500°C, или ниже 1400°C, например, ниже 1350°C. В пример настоящего изобретения температура T1 находится в диапазоне от 1050 до 1300°C, например, при приблизительно 1150°C. Важно, что данная температура выше температуры растворимости для соответствующих карбидов и/или нитридов, которые потенциально могут образовываться в материале, но, однако, ниже точки плавления обработанного материала. Когда при растворении при температуре T1 используется газ, применяемая температура может быть выбрана с учетом газовой смеси и применяемого давления газа.

В другом примере настоящего изобретения при цементации углерод растворяют при температуре T2, при этом температура T2 ниже 550°C, предпочтительно находится в диапазоне 300-530°C.

В еще другом примере настоящего изобретения при азотировании азот растворяют при температуре T2, при этом температура T2 ниже 500°C, например ниже 470°C, предпочтительно находится в диапазоне 300-470°C.

В еще другом примере настоящего изобретения при нитроцементации азот и углерод растворяют при температуре T2, при этом температура T2 ниже 500°C, например ниже 470°C, предпочтительно находится в диапазоне от 300-470°C.

В примере настоящего изобретения высокотемпературное растворение проводят при температуре T1 в течение по меньшей мере 20 мин, например в течение по меньшей мере 30 мин или в течение по меньшей мере 1 ч, или в течение по меньшей мере 1,5 ч, или в течение по меньшей мере 2 ч, или в течение по меньшей мере 3 ч, или в течение по меньшей мере 4 ч, или в течение по меньшей мере 5 ч, или в течение по меньшей мере 10 ч или в течение по меньшей мере 15 ч. В принципе верхний предел времени отсутствует, поскольку при температуре T1 нитриды или карбиды не образуются. При увеличенной обработке материал может, в зависимости от его толщины, насыщаться азот и необязательно углеродом, т.е. полностью азотироваться или нитроцементироваться.

В примере настоящего изобретения способ включает промежуточный этап охлаждения заготовки после этапа растворения при температуре T1 до температуры, которая ниже температуры, при которой в пассивном сплаве образуются карбиды и/или нитриды, например, материал могут охлаждать до температуры окружающей среды после растворения при температуре T1. Особенно предпочтительно второй этап растворения при температуре T2 проводят непосредственно после этапа охлаждения; таким образом будут избегать пассивирования заготовки, т.е. образования оксидного слоя. В примере настоящего изобретения охлаждение происходит в том же самом газе, что и растворение, например газовое охлаждение с помощью N2 проводят при высоком давлении, например в диапазоне от 6 до 10 бар, например при 7 бар или при 8 бар, или при 9 бар. Предпочтительно охлаждение происходит в инертном газе, не содержащем азот, в таком благородном газе как, например, гелий (He), неон (Ne), аргон (Ar), криптон (Kr), ксенон (Xe) или радон (Rn), или в любой смеси таковых, особенно предпочтительно будет с применением аргона. В другом примере охлаждение происходит в аргоне при высоком давлении, например в диапазоне от 4 до 20 бар, в таком диапазоне как от 6 до 10 бар, например при 7 бар или при 8 бар, или при 9 бар.

Настоящее изобретение дополнительно относится к стопорной шайбе (смотри фиг.2a и 2b) из нержавеющей стали для контровки болтов и гаек, которую закаляют на твердый раствор с применением способа в соответствии с настоящим изобретением. Стопорная шайба является относительно тонкостенной, таким образом, с помощью закалки стопорной шайбы с применением способа в соответствии с настоящим изобретением достигается значительное и необходимое улучшение как прочности, так и коррозионной устойчивости стопорной шайбы. В варианте осуществления настоящего изобретения стопорная шайба имеет с одной стороны радиально расположенные зубцы, с другой противоположной стороны, упорной стороны, упоры. Стопорные шайбы применяют в парах, оснащенных упорами друг против друга, с достижением эффекта ключа с замком. Они являются особенно подходящими для эффективной фиксации болтовых соединений, которые подвергаются воздействию сильной вибрации или динамических нагрузок, а также коррозионной среды, такой как соленая вода. Следовательно, существуют высокие требования к прочности и коррозионной устойчивости таких шайб.

Настоящее изобретение является особенно подходящим для нержавеющих сталей и аналогичных сплавов, в которых при способе низкотемпературного растворения может получаться расширенный аустенит или мартенсит. Настоящее изобретение, однако, носит общий характер: способ высокотемпературного растворения азота и необязательно углерода в пассивных сплавах, например сплавах на основе железа, сплавах на основе кобальта, сплавах на основе никеля или сплавах на основе хрома, при котором обеспечивается прочность, а также улучшенный способ низкотемпературного растворения в отношении коррозии, скорости обработки и прочности.

Следующие примеры с сопровождающими фигурами поясняют примеры настоящего изобретения более подробно.

Пример 1

Закалка стопорной шайбы по типу замка из деформированной при низких температурах аустенитный нержавеющей стали, AISI 316, с применением способа предшествующего уровня техники и способа в соответствии с настоящим изобретением

Закаляли две идентичные стопорные шайбы по типу замка из деформированной при низких температурах аустенитной нержавеющей стали AISI 316L На фиг.2 показан набор стопорных шайб по типу замка 1 из указанных стопорных шайб по типу замка 2, а также проиллюстрировано применение таковых. Каждая шайба 2 имеет одну сторону 3 с радиально расположенными зубцами 4, а с другой противоположной упорной стороны 5 упоры 6. При применении набора стопорных шайб по типу замка 1 шайбы 2 размещают, как показано, упорными сторонами 5 лицом друг к другу. Две стопорные шайбы по типу замка закаляли на твердый раствор с применением азота и углерода при температуре 440°C. Одну шайбу закаляли с применением способа в соответствии с настоящим изобретением, т.е. при высокотемпературном способе и при последующем низкотемпературном способе, а другую шайбу непосредственно поверхностно закаляли с применением того же низкотемпературного способа, т.е. способа предшествующего уровня техники. Шайбы анализировали с применением световой микроскопии. На фиг.3 и 4 в левой области показана шайба, поверхность которой закаляли с применением только способа нитроцементации, проведенного с применением газа, содержащего азот и углерод, при температуре 440°C в течение 16 ч при атмосферном давлении. Внешняя поверхность в азотсодержащей зоне становилась частично сенсибилизированной (выделения нитрида хрома). Деформированный поверхностный слой становился сильно деформированным и очевидно подвергался влиянию используемой травильной жидкости с развитием микроструктуры. На фиг.4 показана увеличенная версия на фиг.3.

На фиг.3 и 4 в правой области показана шайба, обработанная с применением способа в соответствии с настоящим изобретением. Шайбу подвергали воздействию азотсодержащей атмосферы (газ N2) при температуре выше 1050°C и затем быстро охлаждали в том же газе. Таким образом материал полностью аустенизировали, а также материал полностью насыщали азотом. Затем поверхность шайбы закаляли с применением способа нитроцементации, проведенного с применением газа, содержащего азот и углерод, при температуре 440°C в течение 16 ч при атмосферном давлении, в результате чего на поверхности в зоне с толщиной по меньшей мере 5 мкм образовывался расширенный аустенит. Нитроцементированная азотсодержащая зона не сенсибилизировалась, а в подповерхностном слое очевидно отсутствовала низкотемпературная деформация. Твердость подповерхностного слоя (260-300 HV 0,5) и твердость поверхности (1200-1400 HV 0,005) в двух шайбах была, однако, практически идентичной. Коррозионная устойчивость (время воздействия в коррозионной камере для испытания в солевом тумане (ISO 9227)) шайбы, для которой применялся способ в соответствии с настоящим изобретением, была во много раз выше, чем для шайбы, которую подвергали только поверхностной закалке (время в камере до наблюдения коррозии). Шайба, которую обработали с применением способа в соответствии с настоящим изобретением, не проявляла коррозии после 400 ч, при этом шайба, которую непосредственно закаляли при низкой температуре, проявляла отчетливо заметную коррозию уже после 20 ч.

Пример 2

Закалка деформированной при низких температурах аустенитной нержавеющей стали, AISI 316, с применением способа предшествующего уровня техники и способа в соответствии с настоящим изобретением

Два идентичных компонента (задние обжимные кольца) из деформированной при низких температурах аустенитной нержавеющей стали AISI 316 закаляли на твердый раствор с применением азота и углерода при температуре 440°C. Один компонент закаляли с помощью способа в соответствии с настоящим изобретением, т.е. с применением высокотемпературного способа и последующего низкотемпературного способа, а другой компонент непосредственно подвергали поверхностной закалке с применением того же низкотемпературного способа. На фиг.5 в левой области показана проанализированная с применением световой микроскопии микроструктура компонента, только поверхность которой закаляли с применением способа нитроцементации, проведенного с применением газа, содержащего азот и углерод, при температуре 440°C в течение 12 ч. Внешняя поверхность в азотсодержащей зоне становилась частично сенсибилизированной с явными выделениями CrN в самом внешнем слое поверхности. На фиг.5 в правой области показан компонент, обработанный с применением способа в соответствии с настоящим изобретением. Компонент подвергали воздействию азотсодержащей атмосферы (газ N2) при температуре выше 1050°C и затем быстро охлаждали в том же газе. Затем поверхность компонента закаляли с применением способа нитроцементации при низкотемпературном способе, проведенном с применением газа, содержащего азот и углерод, при температуре 440°C в течение 12 ч. Нитроцементированная азотсодержащая зона не сенсибилизировалась. Твердость подповерхностного слоя (260-300 HV 0,5) и твердость поверхности (1200-1400 HV 0,005) в двух компонентах, однако, была практически идентична. Общая толщина слоя зоны расширенного аустенита в обоих случаях составляла приблизительно 20 мкм. Крайний внешний слой являлся азот-расширенным аустенитом, а самый внутренний слой являлся углерод-расширенный аустенитом. Коррозионную устойчивость для обоих компонентов испытывали в 14 вес.% растворе гипохлорита натрия. Компонент, который обрабатывали с применением способа в соответствии с настоящим изобретением, не проявлял коррозии после 24 ч, при этом компонент, который подвергали непосредственно низкотемпературной закалке, проявляет явную коррозию после всего 10 мин. Компонент, для которого применяли способ в соответствии с настоящим изобретением, таким образом, отличался значительно лучшей коррозионной устойчивостью, нежели заготовка, которую непосредственно нитроцементировали.

Пример 3

Закалка пластины из деформированной при низких температурах аустенитной нержавеющей стали AISI 304 с применением способа предшествующего уровня техники и способа в соответствии с настоящим изобретением

Два идентичных компонента из пластины холоднокатаной (деформированной) аустенитной нержавеющей, AISI 304, закаляли на твердый раствор с применением азота и углерода при температуре 440°C. Один компонент закаляли с применением способа в соответствии с настоящим изобретением, т.е. с применением высокотемпературного способа и затем применения низкотемпературного способа, а другой компонент непосредственно подвергали закалке поверхности с применением того же низкотемпературного способа. На фиг.6 в левой области показан компонент, поверхность которого закаляли с применением только способа нитроцементации, проведенного с применением газа, содержащего азот и углерод, при температуре 440°C в течение 20 ч, а также подвергали последующим коррозионным испытаниям путем воздействия раствором 14 вес.% гипохлорита натрия в течение 70 мин. На фиг.6 в правой области показан компонент, закаленный с применением способа в соответствии с настоящим изобретением. Компонент подвергали воздействию азотсодержащей атмосферы (газ N2) при температуре 1150°C в течение 30 мин и затем быстро охлаждали в том же газе. Затем поверхность компонента закаляли с применением способа нитроцементации, проведенного с применением газа, содержащего азот и углерод, при температуре 440°C в течение 20 ч. В конце компонент подвергали коррозионным испытаниям путем воздействия раствором 14 вес.% гипохлорита натрия. Поверхность не поддавалась действию коррозионного испытания даже после 16 ч воздействия. В компоненте, который непосредственно закаляли при низкой температуре, наблюдались явные коррозионные воздействия через короткий промежуток времени воздействия/коррозионного испытания (70 мин). Компонент, для которого применяли способ в соответствии с настоящим изобретением, таким образом, отличался намного лучшей коррозионной устойчивостью.

Пример 4

Профили твердости деформированной при низких температурах нержавеющей стали, обработанной с применением способа предшествующего уровня техники и способа в соответствии с настоящим изобретением

Два идентичных компонента деформированной при низких температурах аустенитной нержавеющей стали обрабатывали согласно способу предшествующего уровня техники и согласно способу в соответствии с настоящим изобретением. Образцы подвергали воздействию азотсодержащей атмосферы (газ N2) или атмосферы водорода (H2) при температуре выше 1050°C и затем быстро охлаждали в аргоне (для N2-обработанного образца) или газе H2. Затем поверхности компонентов закаляли с помощью нитроцементации при низкотемпературном способе, проведенном с применением газа, содержащего азот и углерод, при температуре 440°C в течение 12 ч. Нитроцементированные зоны не сенсибилизировались. Анализировали профили твердости образцов, и результаты показаны на фиг.7. Из фиг.7 очевидно, что образец, обработанный при высокой температуре в азотсодержащей атмосфере ("EXPANITE ON HTSN"), сохранял внутреннюю прочность материала, при этом внутреннюю прочность устраняли при высокой температуре отжига в водороде ("EXPANITE ON ANNEALED").

Пример 5

Охлаждение аргоном после высокотемпературной закалки на твердый раствор с применением азота

Стопорные шайбы из деформированной при низких температурах аустенитной нержавеющей стали, AISI 316L, как описаны в примере 1 и проиллюстрированы на фиг.2, подвергали воздействию азотсодержащей атмосферы (газ N2) при температуре выше 1050°C перед быстрым охлаждением до температуры окружающей среды либо в той же атмосфере, либо в атмосфере аргона. Образцы не подвергали дополнительной закалке поверхности. Коррозионную устойчивость компонентов испытывали в растворе 14 вес.% гипохлорита натрия. На фиг.8 показаны три иллюстративные стопорные шайбы, охлажденные в аргоне (левая сторона), и три стопорные шайбы, охлажденные в азоте (правая сторона). Охлажденные аргоном стопорные шайбы имеют значительно превосходящую коррозионную устойчивость, нежели стопорные шайбы, охлажденные в азоте, которые продемонстрировали явные признаки коррозии.

Пример 6

Закалка компонента из деформированной при низких температурах аустенитной нержавеющей стали AISI 316 с применением способа предшествующего уровня техники и способа в соответствии с настоящим изобретением

Коррозионная устойчивость деформированной при низких температурах аустенитной нержавеющей стали AISI 316, обработанной в соответствии с настоящим изобретением, сравнивали с аналогичным компонентом, обработанным с применением способа в соответствии с предшествующим уровнем техники. Коррозионное испытание проводили с помощью погружения двух поверхностно закаленных компонентов в раствор 14 вес.% гипохлорита натрия в течение 18 ч.

На фиг.9 в левой области показан компонент, обработанный в соответствии с настоящим изобретением, т.е. с применением высокотемпературного способа и затем с применением низкотемпературного способа, а также другой компонент в правой области, который непосредственно подвергали поверхностной закалке с применением только низкотемпературного способа.

Поверхность компонента, обработанного по настоящему изобретению, оказывается не поддается действию коррозионного испытания даже после 18 ч воздействия. Компонент, который обрабатывали согласно предшедствующему уровню техники, коррозионные воздействия наблюдались через короткий промежуток времени воздействия (7 мин). Компонент, для которого применяли способ в соответствии с настоящим изобретением, таким образом, отличался намного лучшей коррозионной устойчивостью.

Изобретение относится к области термической обработки заготовок из пассивного сплава на основе железа. Для повышения коррозионной стойкости осуществляют закалку на твердый раствор деформированной при низких температурах заготовки из пассивного сплава, причем способ включает первый этап растворения по меньшей мере азота в заготовке при температуре T1, которая выше температуры растворимости для карбида и/или нитрида, а также ниже точки плавления пассивного сплава, и последующий второй этап растворения азота и/или углерода в заготовке при температуре T2, которая ниже температуры, при которой в пассивном сплаве образуются карбиды и/или нитриды. 2 н. и 19 з.п. ф-лы, 9 ил., 6 пр.

1. Способ закалки заготовки из пассивного сплава на основе железа, выполненной деформированной при низкой температуре из сплава, содержащего никель и/или кобальт, и по меньшей мере 10% хрома, включающий первый этап растворения по меньшей мере азота в заготовке при температуре Т1, которая выше температуры растворимости для карбида и/или нитрида, а также ниже точки плавления пассивного сплава, при этом растворение азота при температуре Т1 проводят до достижения глубины диффузии в диапазоне от 50 мкм до 5 мм,

промежуточный этап охлаждения заготовки после этапа растворения при температуре Т1 до температуры ниже температуры образования в пассивном сплаве карбидов и/или нитридов, причем охлаждение от температуры 900°С до 700°С проводят менее чем за 60 с, и

последующий второй этап растворения азота и/или углерода в заготовке при температуре Т2, равной по меньшей мере 300°С, при этом температура Т2 ниже температуры образования в пассивном сплаве карбидов и/или нитридов.

2. Способ по п. 1, отличающийся тем, что второй этап растворения при температуре Т2 проводят непосредственно после охлаждения с температуры Т1 первого этапа растворения.

3. Способ по п. 1 или 2, отличающийся тем, что этап охлаждения происходит в инертном газе, предпочтительно в инертном газе, не содержащем азот.

4. Способ по п. 3, отличающийся тем, что используют инертный газ в виде аргона и постоянных примесей.

5. Способ по п. 1, отличающийся тем, что на первом этапе при температуре Т1 растворяют азот и углерод.

6. Способ по п. 1, отличающийся тем, что заготовка выполнена из пассивного сплава, выбранного из группы, включающей: нержавеющую сталь, аустенитную нержавеющую сталь, мартенситную нержавеющую сталь, ферритную нержавеющую сталь, дисперсионно-твердеющую (РН) нержавеющую сталь, ферритно-аустенитную нержавеющую сталь.

7. Способ по п. 1, отличающийся тем, что второй этап растворения при температуре Т2 проводят методом, выбранным из группы на основе: газа, ионного легирования, соляной ванны или плазмы.

8. Способ по п. 1, отличающийся тем, что первый этап растворения при температуре Т1 проводят с применением газа, содержащего азот, предпочтительно N2.

9. Способ по п. 1, отличающийся тем, что первый этап растворения осуществляют при температуре Т1, находящейся в диапазоне от 1050 до 1300°С.

10. Способ по любому из пп. 1, 2, 5-9, отличающийся тем, что охлаждение после первого этапа растворения при температуре Т1 осуществляют в том же газе, который применяют на этапе растворения при температуре Т1.

11. Способ по п. 1, отличающийся тем, что углерод растворяют при температуре Т2, которая ниже 550°С, предпочтительно в диапазоне 300-530°С.

12. Способ по п. 1, отличающийся тем, что азот растворяют при температуре Т2, которая ниже 500°С, предпочтительно в диапазоне 300-470°С.

13. Способ по п. 1, отличающийся тем, что азот и углерод растворяют при температуре Т2, которая ниже 500°С, предпочтительно в диапазоне 300-470°С.

14. Способ по п. 1, отличающийся тем, что в заготовке получают толщину расширенного аустенита или расширенного мартенсита по меньшей мере 5 мкм.

15. Способ по п. 1, отличающийся тем, что твердость зоны расширенного аустенита или зоны расширенного мартенсита составляет по меньшей мере 1000 HV.

16. Способ по п. 2, отличающийся тем, что растворение при температуре Т2 происходит в той же печи, что и растворение при температуре Т1.

17. Способ по п. 1, отличающийся тем, что заготовка выполнена деформированной при низких температурах путем пластической деформации, выбранной из: ковки, экструзии, формования, вытягивания, прессования или прокатки, или путем механической обработки, выбранной из: обточки, размалывания, штамповки, шлифовки или полировки, или комбинацией указанных деформаций.

18. Способ по п. 1, отличающийся тем, что заготовка имеет толщину до приблизительно 10 мм.

19. Деталь из пассивного сплава на основе железа, закаленная способом по любому из пп. 1-18, при этом деталь выполнена из сплава, содержащего никель и/или кобальт, и по меньшей мере 10% хрома, имеет толщину до приблизительно 10 мм, зону расширенного аустенита или зону расширенного мартенсита толщиной по меньшей мере 5 мкм с твердостью по меньшей мере 1000 HV.

20. Деталь по п. 19, отличающаяся тем, что она выполнена в виде стопорной шайбы для скрепления крепежной детали в виде болта и/или гайки.

21. Деталь по п. 20, отличающаяся тем, что стопорная шайба имеет с одной стороны радиально расположенные зубцы, а с другой стороны - упоры.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ФОРМИРОВАНИЯ АУСТЕНИТА В ЖЕЛЕЗО-ХРОМИСТЫХ СПЛАВАХ | 2000 |

|

RU2184175C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ОБРАЗОВАНИЯ ВЫСОКОПРОЧНОГО АУСТЕНИТНОГО ПОВЕРХНОСТНОГО СЛОЯ В НЕРЖАВЕЮЩИХ СТАЛЯХ | 1994 |

|

RU2127330C1 |

| СПОСОБ АЗОТИРОВАНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ, ЖЕЛЕЗОНИКЕЛЕВОЙ, НИКЕЛЬ-КОБАЛЬТОВОЙ И КОБАЛЬТОВОЙ ОСНОВЕ | 1999 |

|

RU2164964C1 |

| Способ азотирования и нитроцементации стали | 1960 |

|

SU140439A1 |

| EP 1533395 A1, 25.05.2005. | |||

Авторы

Даты

2016-10-27—Публикация

2012-04-27—Подача