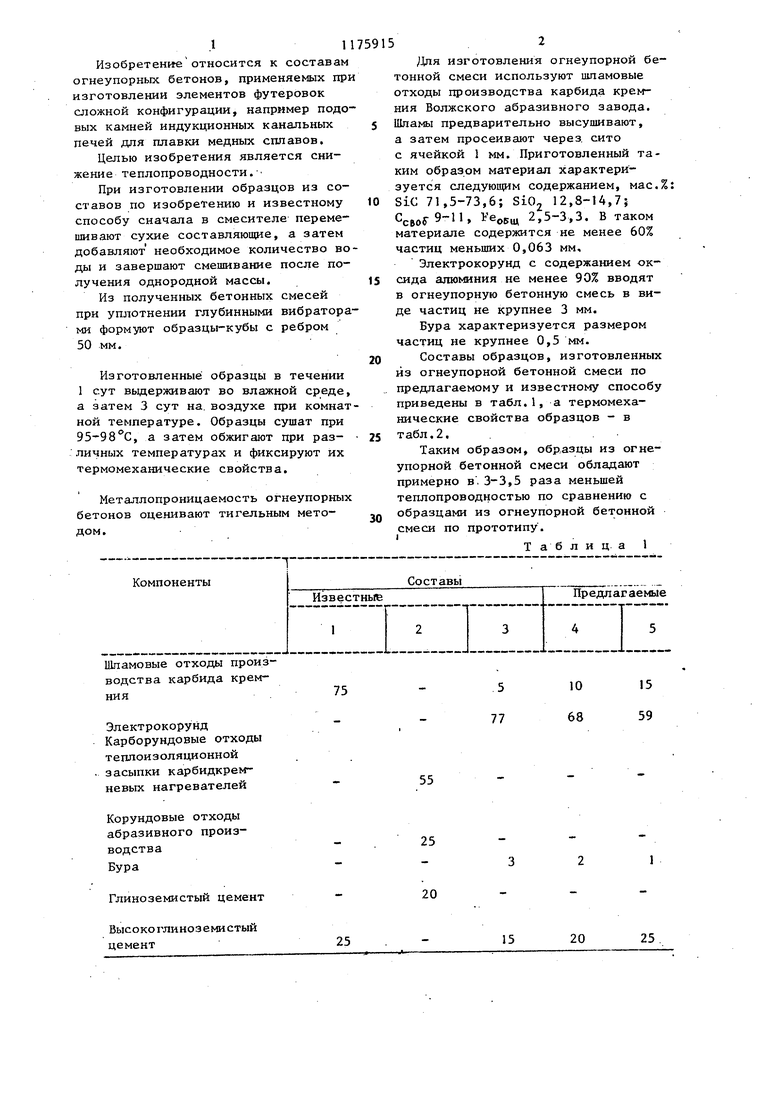

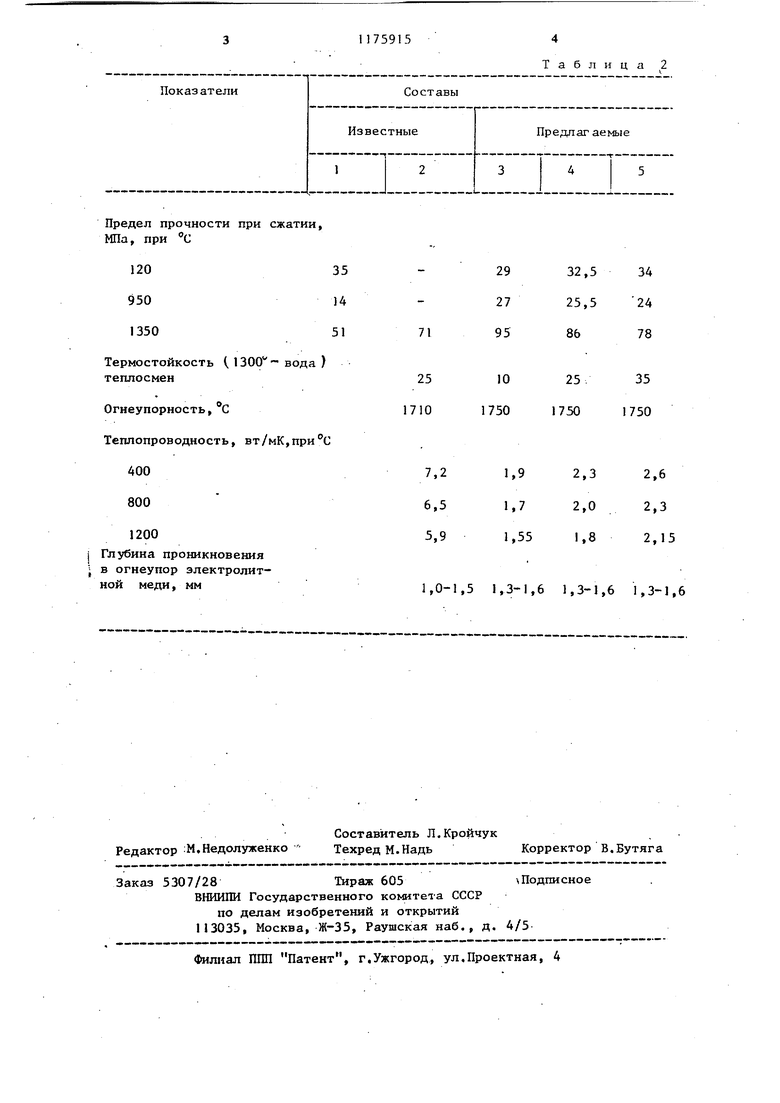

.1 Изобретениеотносится к составам огнеупорных бетонов, применяемых пр изготовлении элементов футеровок сложной конфигурации, например подо вых камней индукционных канальнык печей для плавки медных сплавов. Целью изобретения является снижение теплопроводности. При изготовлении образцов из составов по изобретению и известному способу сначала в смесителе перемешивают сухие составляющие, а затем добавляют необходимое количество во ды и завершают смешивание после получения однородной массы. Из полученных бетонных смесей при уплотнении глубинными вибратора ми формуют образцы-кубы с ребром 50 мм. Изготовленные образцы в течении 1 сут вьщерживают во влажной среде а затем 3 сут на. воздухе при комнат ной температуре. Образцы сушат при 95-98С, а затем обжигают при различных температурах и фиксируют их термомеханические свойства. Металлопроницаемость огнеупорных бетонов оценивают тигельным методом. 2 iля изготовления огнеупорной бетонной смеси используют шламовые отходы производства карбида кремния Волжского абразивного завода. Шламы предварительно высушивают, а затем просеивают через, сито с ячейкой 1 мм. Приготовленный таким образом материал характеризуется следующим содержанием, мас.%; Sic 71,5-73,6; SiO 12,8-14,7; Ссво5-9-11, ГбоБщ 2,5-3,3. В таком материале содержится не менее 60% частиц меньших 0,063 мм. Электрокорунд с содержанием оксида алюминия не менее 90% вводят в огнеупорную бетонную смесь в виде частиц не крупнее 3 мм. Бура характеризуется размером частиц не крупнее 0,5 мм. Составы образцов, изготовленных из огнеупорной бетонной смеси по предлагаемому и известному способу приведены в табл.1, а термомеханические свойства образцов - в табл.2. Таким образом, образцы из огнеупорной бетонной смеси обладают примерно в.3-3,5 раза меньшей теплопроводностью по сравнению с образцами из огнеупорной бетонной смеси по прототипу . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1980 |

|

SU925901A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU814956A1 |

| ЖАРОСТОЙКАЯ БЕТОННАЯ СМЕСЬ | 2005 |

|

RU2309132C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2018 |

|

RU2698390C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Сырьевая смесь для изготовления жароупорного бетона | 1981 |

|

SU981281A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| Вяжущее | 1975 |

|

SU617425A1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ, включающая карбидкремнийсодержащий компонент, электрокоруяд и цемент, отличающаяся тем, что, с целью снижения теплопроводности, в качестве карбидкремнийсодержащего компонента она содержит шламовые отходы производства карбида кремния и высокоглйноземИстый цемент и дополнительно буру при следующем соотношении компонентов, мас.%: Шламовые отходы производства карбида кремния5-15 Электрокорунд59-77 Высокоглиноземистый цемент15-25 Бура1-3

Шламовые отходы проиводства карбида кремния

Электрокорунд Карборундовые отходы теплоизоляционной засыпки карбидкремневых нагревателей

Корундовые отходы абразивного производстваБура

Глиноземистый цемент

Высокоглиноземистый цемент

15 59

10 68

3 77

55

25

20

15

20

25

Показатели

Предел прочности при сжатии, МПа, при с

12035

95014

135051

Термостойкость ( вода ) теплосмен

Огнеупорность,с Теплопроводность, вт/мК,приС

400

800

1200

Глубина проникновения в огнеупор электролитной меди, мм

Таблица 2

Составы

Известные

Предлагаемые

29 27 95

32,534

25,5 24

71 8678

35

10

25

25 1750 710 1750 1750

1,92,3

2,6

1,72,0 2,3

1,551,8 2,15

1,0-1,5 1,3-1,6 1,3-1,6 1,3-1,6

| Яковлев Ю.В | |||

| Огнеупоры М., 1981, вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Сырьевая смесь для изготовления жароупорного бетона | 1981 |

|

SU981281A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-08-30—Публикация

1983-01-12—Подача