(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОУПОРНОГО БЕТОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Бетонная смесь | 1980 |

|

SU925901A1 |

| Заполнитель огнеупорного бетона | 1986 |

|

SU1505905A1 |

| ОГНЕУПОРНЫЙ РАСТВОР | 1991 |

|

RU2062764C1 |

| Огнеупорная бетонная смесь | 1983 |

|

SU1175915A1 |

| Бетонная смесь | 1981 |

|

SU1052495A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Способ изготовления продувочной фурмы из огнеупорной массы | 2023 |

|

RU2817169C1 |

| БЕТОННАЯ МАССА | 2011 |

|

RU2462435C1 |

| КАРБИДКРЕМНИЕВЫЙ БЕТОН | 2004 |

|

RU2257361C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АГРЕГАТОВ | 2006 |

|

RU2325364C1 |

Изобретение относится к составу огнеупорной массы для производства изделий (блоков., панелей и т.д.).

Известен состав огнеупорного бетона 1 , содержащий, вес.%:

Карбид кремния50-58

Глина .3-5

Алкмохромфосфатйое 13-16 связующее и, кроме того, отходы карборундового производства фракции менее 63 мкм Остальное

Недостатками этого бетона являются низкая прочность массы при температурах службы 1350-1450С вследствие недостаточного количества жидкой.фазы, образующейся в заполнителе при этих условиях, ответственной за прочностные свойства данного бетона в службе; усадка массы вследствие наличия в заполнителе спекающейся глины; выгорание карбида кремния в процессе длительной службы, приводящее к образованию кремнезема, снижающего термостойкЪсть и пшакоустойчивость бетона; высокое содержание дорогостоящего и дефицитного карбида кремния.

Наиболее близким, к предлагаемому является состав сырьевой смеси для изготовления огнеупорного бетона , 5 содержащий, мае.%:

Шамотнбкарборундовые отходы фарфорового

55-80 производства 10-20

0 Вяжущее

Корундовые отходы абразивного произ10-25водства

Уменьшение усадки, повышение тер15мостойкости, прочности бетона при тe mepaтypax службы ук зарного состава бетона обусловлены образованием муллита при взаимодействии тонкодисперсных отходов абразивного производ2Qства с карбидом кремния, содержаедамс я в шамотнокарборундовых отходах фарфорового производства. Однако такие показатели как термостойкость и шлакоустойчивость остаются на низком 25 уровне вследствие низкого содержа, НИН в этих отходах SiC 39,87 мас.%.

Цель изобретения - повы1т1ение термостойкости и шлакоустойчивости бетона.

Поставленная цель достигается тем что сырьевая смесь для изготовления жа ооупорного бетона, включающая карборундовые отходы, корундовые отходы абразивного производства и глиноземистый цемент содержит карборундовые отходы теплоизоляционной засыпки прО изводства карбидкремниевых нагревателей при следующем соотношении компонентов, вес.%:

Карборундовые отходы

теплоизоляционной засыпки производства карбидкремниевых нагревателей55-80

Глиноземистый цемент 10-20

Корундовые отходы абразивного производстваОстальное

Карборундовые отходы теплоизолядионной засыпки производства карбидкремниевых нагревателей представляют собой SiC,частично окисленный до 3102, содержардие /v 90% SiC и 10% SiO. Использование в предлагаемом составе смеси в качестве заполнителя карборундов отходы теплоизоляционной засыпки производства карбидкремниевых нагревателей позволяет существенно повысить термостойкость и шлакоустойчивость бетона, так как в процессе службы при высоких температурах в указанном составе происходит взаимодействие корунда (), соде жацегося в корундовых отходах абрази ного производства с активным кремнеземом (SiO), образующимся из карбид кремния (SiC) в процессе окисления при температуре BHiie в карборундовых отходах теплоизоляционной засыдки производства карбидкремниевых нагревателей с образованием игольчатых кристаллов муллита (tp ). Таким образом, в результате взаимодействия заполнителя с корундовыми отходами абразивного производства образуется кристаллическая к аркасная структура типа

Sic - SiO - SiO - ЗА1 0,2 SiO

вследствие чего значительно повы1пается термостойкость и шлакоустойчивость бетона по сравнению с прототипом.

При содержании карборундовых отходов теплоизоляционной засыпки производства карбидкремниевых нагревателей менее 55% термостойкость и шлакоустойчивость имеют довольно низкие значения (но все-таки больше, чем у прототипа), так как при этом вводится недостаточное для полного

прохождения реакции муллитообразова.ния количество SiC и .

При содержании заполнителя более 80% также невозможно полное прохождение реакции вследствие недостаточного количества . из отходов корунда (10%) и содержания жидкой фазы из вяжущего, вследствие чего не наблюдается существенного улучшения свойств бетона. Корундовые отходы абразивного производства содержат следующие компоненты, вес.%; 70-95; Fe.O,, 1,0-8,0; TiO;« 1,43,4-, SiOii. 1,4-5,0; CaO 0,6-1,6%; MgO 1,0-1,5; 0,5-1,5. В идентичных, условиях готовят и испытывают составы смесей, приведенных в табл. 1. ,В качестве заполнителя используют карборундовые отходы теплоизоляционной засыпки производства карбидкремниевых нагревателей (SiC 90%; SiO/2 10%), шамотнокарборундовый капсель feyжкoвcкoгo фарфорового завода и корундовые отходы абразивного производства, вяжущее - глиноземистый цемент .

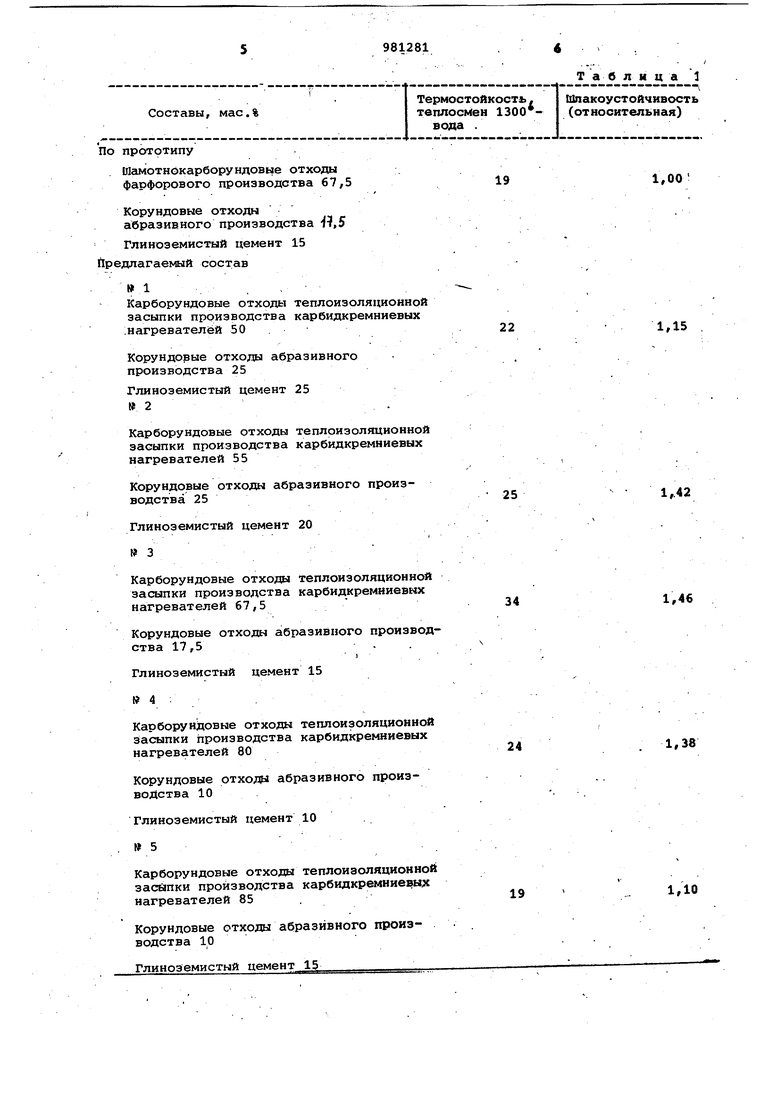

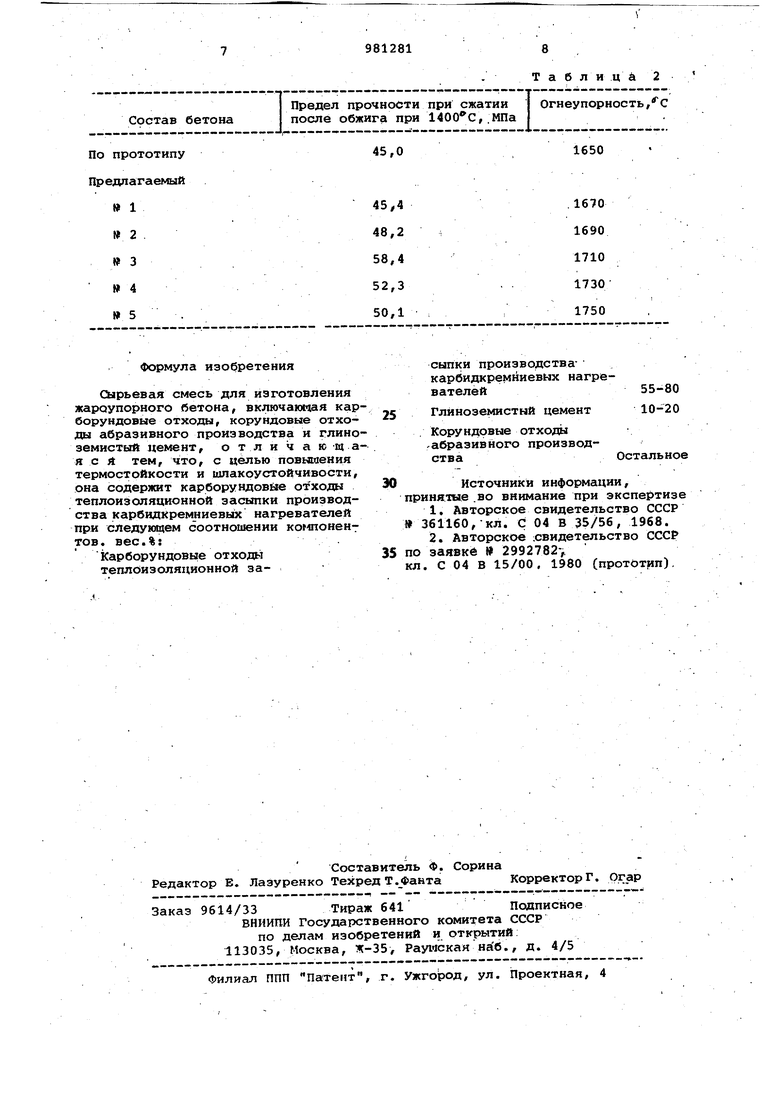

Из приведенных составов пластичных масс методом виброформования на лабораторном вибростоле при частоте 2920 кол/мин готовят кубы с ребром 100 мм. Из каждого состава массы формуют по три куба. Результаты определения сопоставимых свойств (термостойкости и шлакоустойчивости) производят в соответствии с ГОСТ.

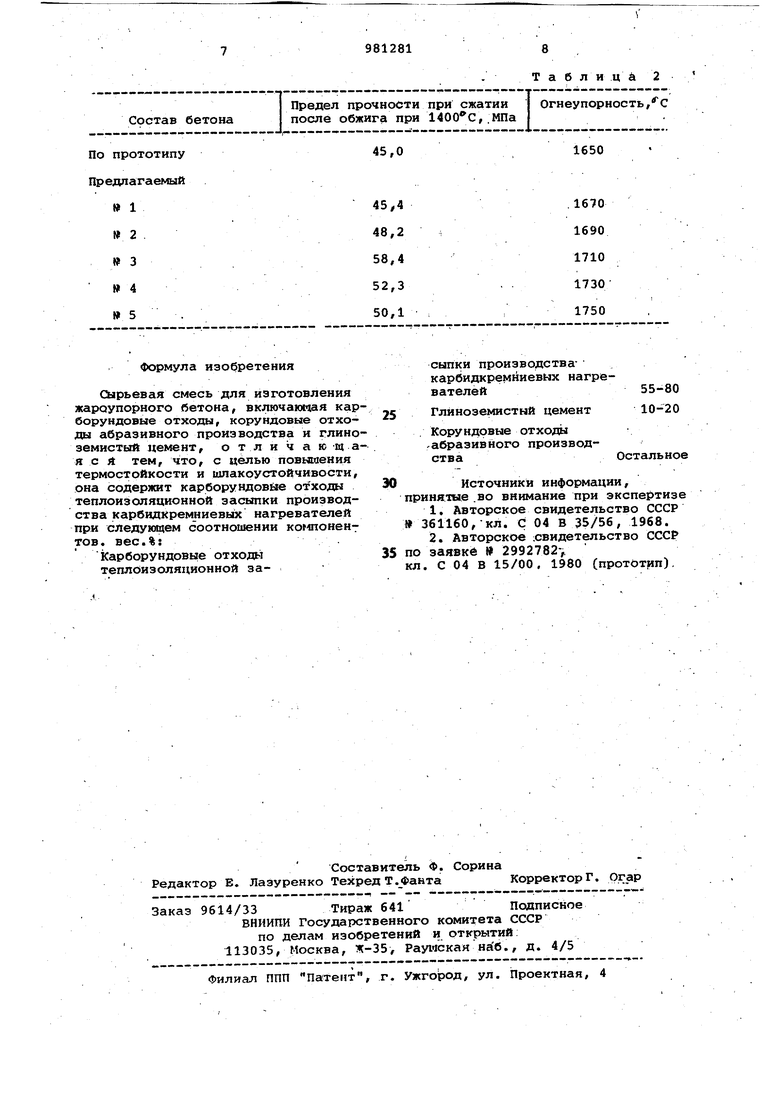

Составы и свойства бетонных смесей приведены в табл. 1, а свойства состава бетона - в табл. 2.

Как видно из табл. 1, введение в состав бетонной смеси в качестве . заполнителя карборундовых отходов теплоизоляционной засыпки приводит к существенному повышению термостойкости и шлакоустойчивости. В диапазоне граничных значений термостойкость изменяется в пределах от 24 до 34, а шлакоустойчивость в пределах от 1,38 до 1,46 теплосмен, что выше сот ответствующих значений этих показа.телей (19 теплосмен) и 1шакоустойчирости 1,0 у состава бетона по прототилу

При уменьшении содержания карборундовых отходов теплоизоляционной засыпки производства карбидкремниевых нагревателей менее5i5%, а также при увеличении их содержания более 80% происходит снижение показателей свойств. При этом термостойкость и шлакоустойчивость бетона предлага етлого состава становятся близкими к значениям этих свойств по прототипу (несколько выше). . По прототипу Шамотнокарборундовые отходы фарфорового производства 67,5 Корундовые отходы абразивного производства т1,5 Глиноземистый цемент 15 Предлагаемый состав 1 -. , ,. Карборундовые отходытеплоизоляционной засыпки производствакарбидкремниевых :нагревателёй 50 Корундовые отходы абразивного производства 25 Глиноземистый цемент 25 2 Карборундовые отходы теплоизоляционной засыпки производства карбидкремниевых нагревателей 55 Корундовые отходы абразивного производства 25 Глиноземистый цемент 20 3 Карборундовые отходы теплоизоляционной засыпки производства карбидкремниевых нагревателей 67,5 Корундовые отходы абразивного производ ства 17,5. . Глиноземистый цемент 15 4 : КарборунХювые отходы теплоизоляционной засыпки производства карбидкремниевых нагревателей 80 Корундовые отходы абразивного производства 10 Глиноземистый цемент 10 . 5. Карборундовые отходы теплоизоляционной засйпки производства карбидкремниевых нагревателей 85 . Корундовые отходы абразивного производства 10 Глиноземистый цемент 15. } 1,00 2 1,15 , 5 1,.42 41,46 4.1,38 -. : i in 1,10 . . :.

I

Предел прочности при сжатии после обжига при ,.МПа

Состав бетона

По прототипу Предлагаемый

Формула изобретения

Сырьевая смесь для изготовления жароупорного бетона, включаююая карборундовые отходы, корундовые отходы абразивного производства и глиноземистый цемент, о тл и ч а ю-щая с и тем, что, с целью повышения термостойкости и шлакоустойчивости, она содержит карборундовые отходы теплоизоляционной засыпки производства карбидкремниевых нагревателей при следунздем соотношении компонент тов. вес.%:.

Карборундовые отходь

теплоизоляционной заТаблица 2 I Огнеупорность,с

45,0

1650

сыпки производствакарбидкремниевмх нагревателей55-80

25 Глиноземистый цемент 10-20

. Корундовые отходы -абразивного производстваОстальное

ЭО Источники информации,

принятые .во внимание при экспертизе

кл. С 04 В 15/00. 1980 (протЪтрп),

Авторы

Даты

1982-12-15—Публикация

1981-02-06—Подача