2.Устройство по п. 1, отличающееся тем, что корпус и носитель выполнены разъемными и соединены между собой по крайней мере одним Т-образным захватом, закрепленным на носителе изделия и входящим с зазором в выполненный в корпусе Т-образный кольцевой паз, а части носителя имеют в плоскости разъема V-образные сопряженные выступы и пазы.

3.Устройство по п. 1, отличающееся тем, что, с целью повышения виброустойчивости, опоры в корпусе выполнены гидростатическими, а в носителе изделия - газостатическими, при этом коллекторы для-подвода газа расположены с внешних сторон гидростатических опор и отделены от них выполненными в корпусе уплотнительными канавками, соединенными с атмосферой через регулируемые сопротивления, и дренажными канавками, соединенными со сливом.

4. Устройство по п. 1, отличающееся тем, что привод технологических перемещений изделия подключен к носителю изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для базирования изделий | 1979 |

|

SU831501A1 |

| Гидростатический подшипник | 1985 |

|

SU1280243A1 |

| Шпиндельный узел | 1982 |

|

SU1051340A1 |

| Способ механической обработки | 1984 |

|

SU1291367A1 |

| Шпиндельный узел | 1980 |

|

SU908580A1 |

| Гидравлический двигатель линейных перемещений | 1988 |

|

SU1566139A1 |

| Опорный узел жидкостного трения | 1981 |

|

SU986758A1 |

| Регулятор положения рабочей поверхности | 1985 |

|

SU1344977A1 |

| Гидростатическая опора | 1971 |

|

SU380163A1 |

| Шпиндельный узел | 1981 |

|

SU952550A1 |

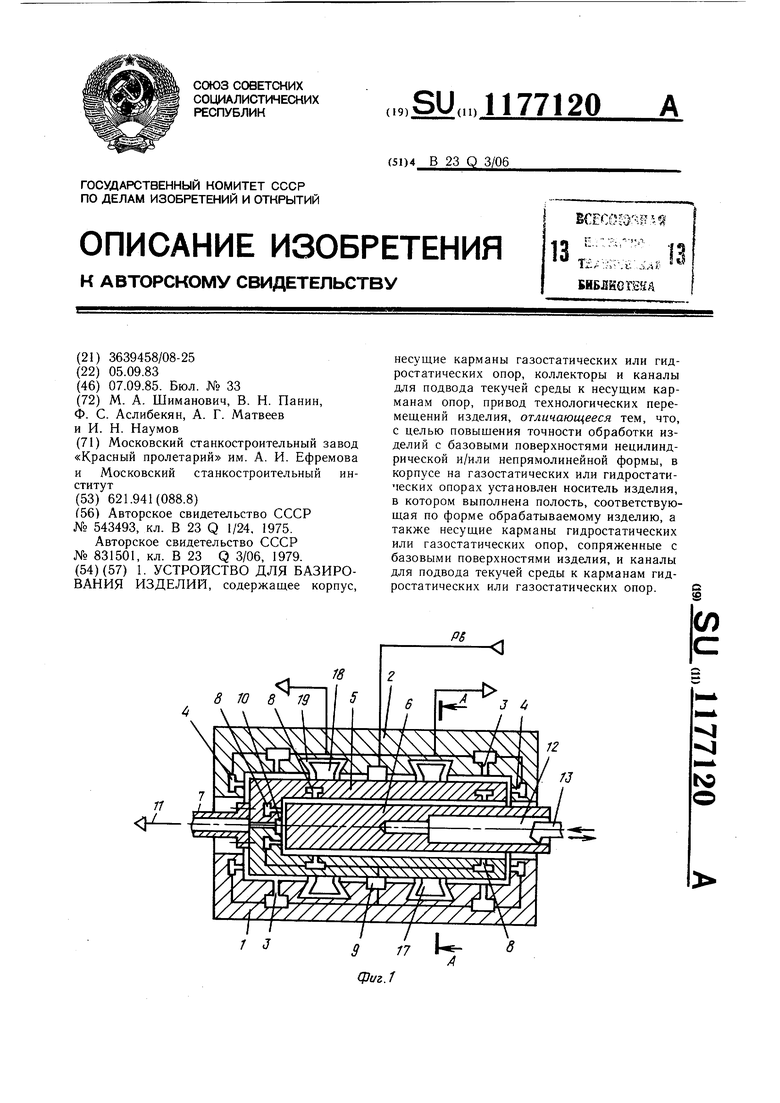

1. УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ ИЗДЕЛИИ, содержащее корпус. ЕСЕСеШ Р.Й 13 iq I а „,;,,,,;,„,-... . ,,, 1 .,:, . i,- ..).А I.-КНБЛЙСТЕЙЙ несущие карманы газостатических или гидростатических опор, коллекторы и каналы для подвода текучей среды к несущим карманам опор, привод технологических перемещений изделия, отличающееся тем, что, с целью повышения точности обработки изделий с базовыми поверхностями нецилиндрической и/или непрямолинейной формы, в корпусе на газостатических или гидростатических опорах установлен носитель изделия, в котором выполнена полость, соответствующая по форме обрабатываемому изделию, а также несущие карманы гидростатических или газостатических опор, сопряженные с базовыми поверхностями изделия, и каналы для подвода текучей среды к карманам гид§ ростатических или газостатических опор. IS

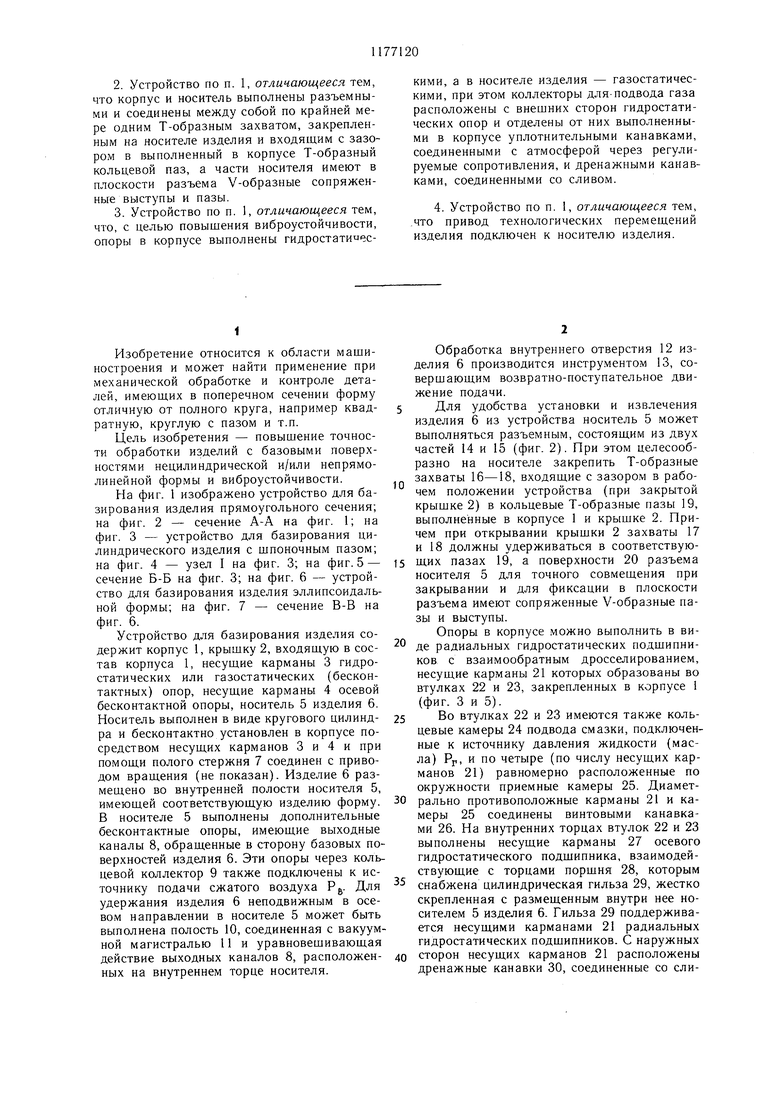

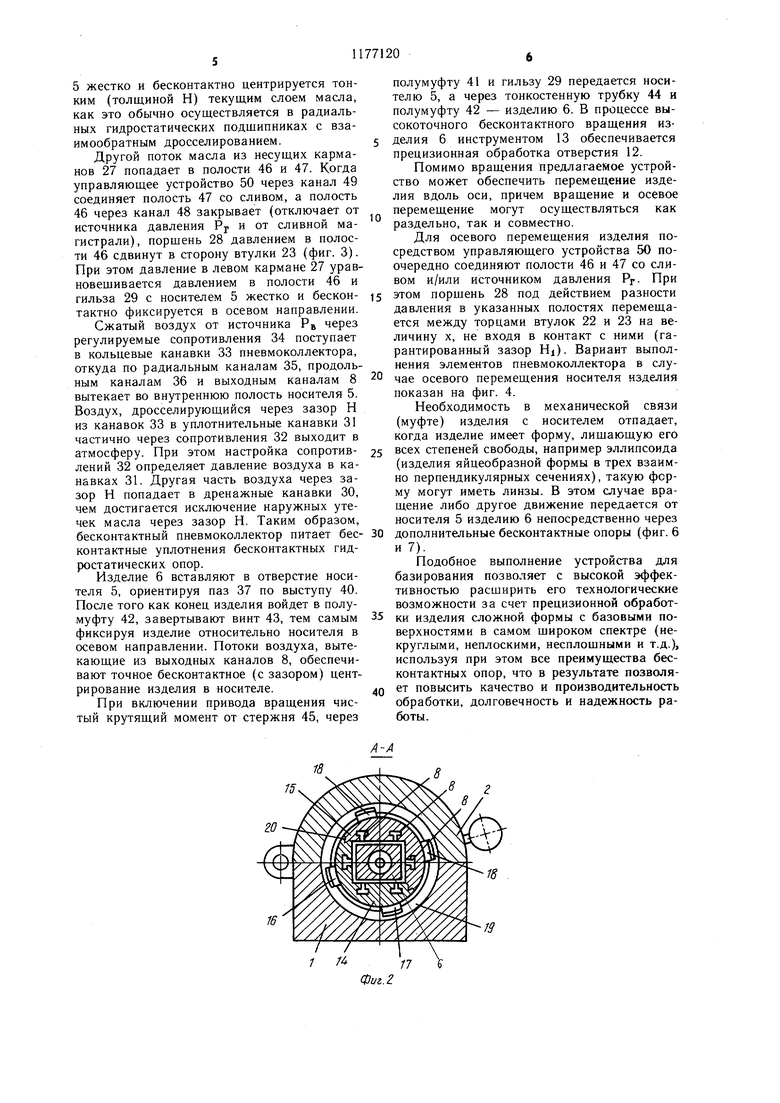

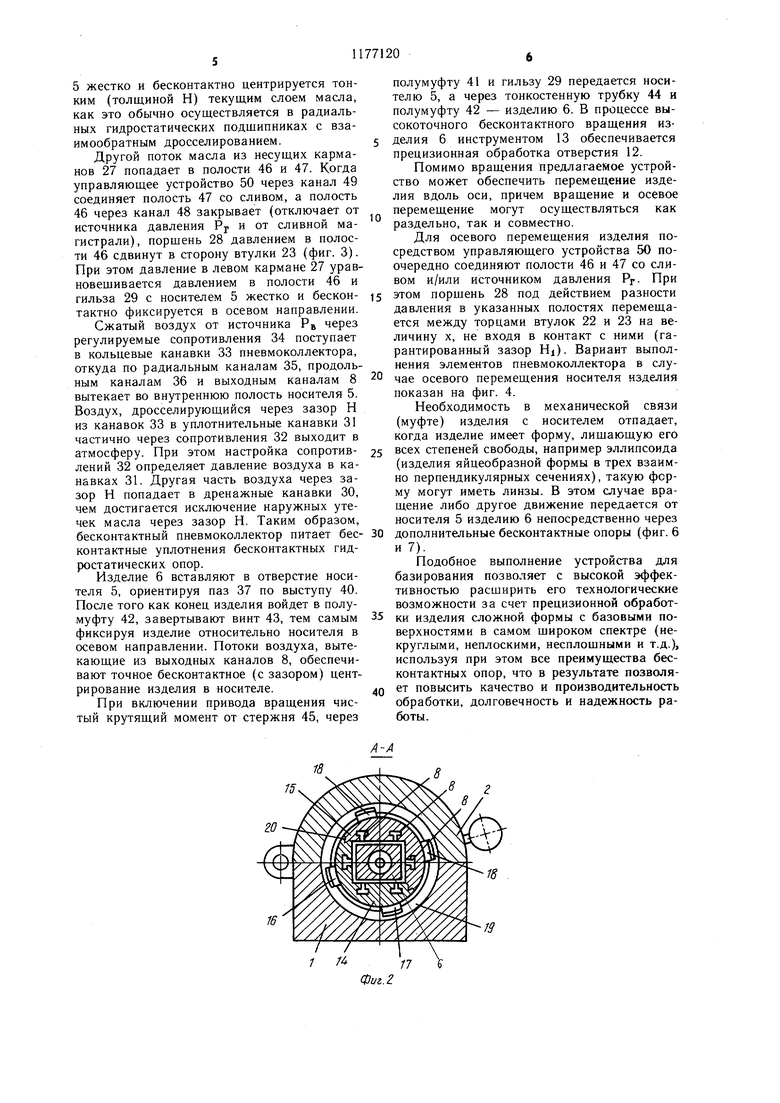

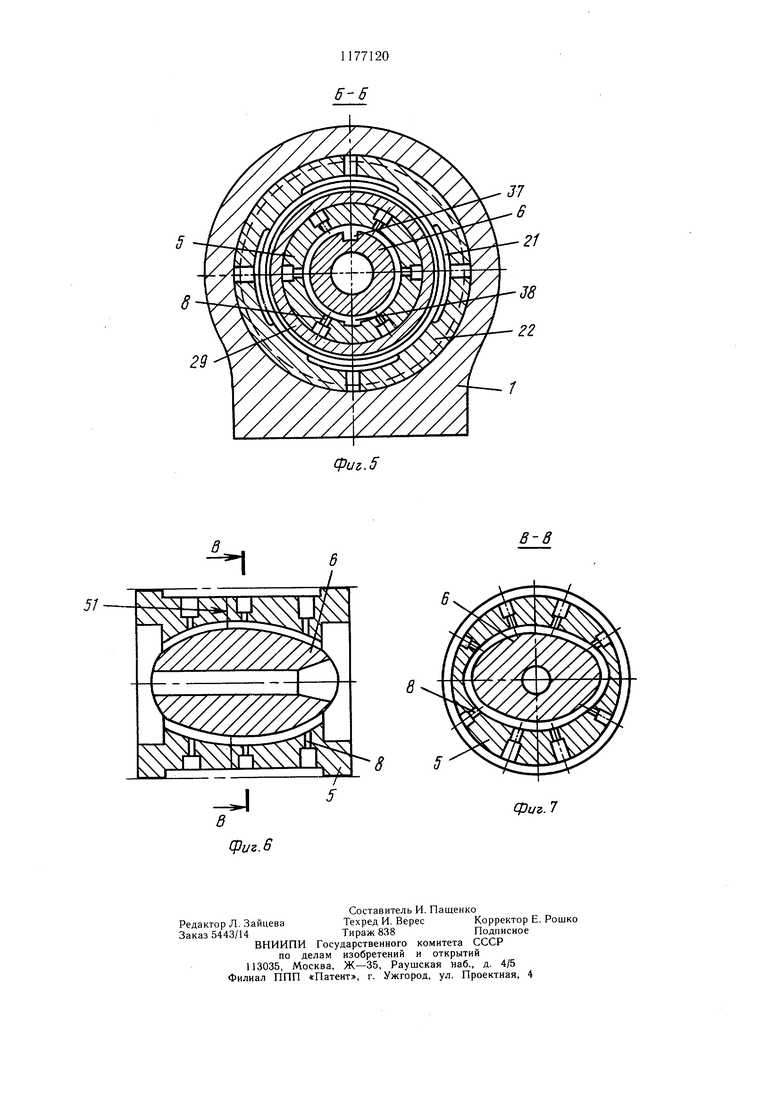

Изобретение относится к области машиностроения и может найти применение при механической обработке и контроле деталей, имеющих в поперечном сечении форму отличную от полного круга, например квадратную, круглую с пазом и т.п. Цель изобретения - повышение точности обработки изделий с базовыми поверхностями нецилиндрической и/или непрямолинейной формы и виброустойчивости. На фиг. 1 изображено устройство для базирования изделия прямоугольного сечения; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - устройство для базирования цилиндрического изделия с щпоночным пазом; на фиг. 4 - узел I на фиг. 3; на фиг. 5- сечение Б-Б на фиг. 3; на фиг. 6 - устройство для базирования изделия эллипсоидальной формы; на фиг. 7 - сечение В-В на фиг. 6. Устройство для базирования изделия содержит корпус 1, крышку 2, входящую в состав корпуса 1, несущие карманы 3 гидростатических или газостатических (бесконтактных) опор, несущие карманы 4 осевой бесконтактной опоры, носитель 5 изделия 6. Носитель выполнен в виде кругового цилиндра и бесконтактно установлен в корпусе посредством несущих карманов 3 и 4 и при помощи полого стержня 7 соединен с приводом вращения (не показан). Изделие 6 размещено во внутренней полости носителя 5, имеющей соответствующую изделию форму. В носителе 5 выполнены дополнительные бесконтактные опоры, имеющие выходные каналы 8, обращенные в сторону базовых поверхностей изделия 6. Эти опоры через кольцевой коллектор 9 также подключены к источнику подачи сжатого воздуха Р. Для удержания изделия 6 неподвижным в осевом направлении в носителе 5 может быть выполнена полость 10, соединенная с вакуумной магистралью 11 и уравновешивающая действие выходных каналов 8, расположенных на внутреннем торце носителя. Обработка внутреннего отверстия 12 изделия 6 производится инструментом 13, совершающим возвратно-поступательное движение подачи. Для удобства установки и извлечения изделия 6 из устройства носитель 5 может выполняться разъемным, состоящим из двух частей 14 и 15 (фиг. 2). При этом целесообразно на носителе закрепить Т-образные захваты 16-18, входящие с зазором в рабочем положении устройства (при закрытой крышке 2) в кольцевые Т-образные пазы 19, выполненные в корпусе 1 и крышке 2. Причем при открывании крышки 2 захваты 17 и 18 должны удерживаться в соответствующих пазах 19, а поверхности 20 разъема носителя 5 для точного совмешения при закрывании и для фиксации в плоскости разъема имеют сопряженные V-образные пазы и выступы. Опоры в корпусе можно выполнить в виде радиальных гидростатических подшипников с взаимообратным дросселированием, несущие карманы 21 которых образованы во втулках 22 и 23, закрепленных в корпусе 1 (фиг. 3 и 5). Во втулках 22 и 23 имеются также кольцевые камеры 24 подвода смазки, подключенные к источнику давления жидкости (масла) Рр, и по четыре (по числу несущих карманов 21) равномерно расположенные по окружности приемные камеры 25. Диаметрально противоположные карманы 21 и камеры 25 соединены винтовыми канавками 26. На внутренних торцах втулок 22 и 23 выполнены несущие карманы 27 осевого гидростатического подшипника, взаимодействующие с торцами порщня 28, которым снабжена цилиндрическая гильза 29, жестко скрепленная с размещенным внутри нее носителем 5 изделия 6. Гильза 29 поддерживается несущими карманами 21 радиальных гидростатических подшипников. С наружных сторон несущих карманов 21 расположены дренажные канавки 30, соединенные со елиBOM, уплотнительные канавки 31, соединенные с окружающей средой через регулируемые сопротивления 32, и кольцевые канавки 33, подключенные через регулируемые сопротивления 34 к источнику подачи ежатого воздуха Pg. Канавки 33, радиальные каналы 35, выполненные в гильзе 29, и продольные каналы 36, выполненные в носителе 5, разделенные щелевыми уплотнениями, образуют бесконтактный пневмоколлектор, питающий дополнительные газостатические опоры изделия 6, выходные каналы 8 которых выполнены в носителе 5. Изделие 6 представляет собой пиноль токарного станка, на цилиндрической наружной поверхности в которой имеется продольный шпоночный паз 37. Для уравновешивания его влияния на положение изделия в носителе с диаметрально противоположной стороны выполнен паз 38 такой же ширины. С целью четкого ориентирования изделия при его установке в носитель, на последнем (и/или на гильзе 29) закреплен диск 39, имеющий выступ 40, входящий с зазором в паз 37. Для сообщения вращения обрабатываемому изделию 6 оно соединено с носителем специальной муфтой, жесткой вдоль оси и упругоподатливой в остальных направлениях. Эта муфта содержит полумуфту 41, жестко соединенную с гильзой 29, а следовательно, и с носителем 5, и полумуфту 42, закрепляемую на изделии 6 посредством винта 43. Полумуфты 41 и 42 соединены между собой тонкостенной трубкой 44 и тонким стержнем 45, связанным с приводом вращения (не показан). Изделие 6 установлено в носителе 5 с диаметральным зазором 2h, а гильза 29 - во втулках 22 и 23 с диаметральным зазором 2Н. Зазор между торцами втулки 23 и порщня 28, обеспечивающий функционирование осевой гидростатической опоры, равен Hj, а поршень 28 сопряжен с отверстием корпуса I с диаметральным уплотняющим зазором 2Н2. Для осуществления осевых перемещений носителя 5 с изделием б порщень 28 должен быть установлен между внутренними торцами втулок 22 и 23 с суммарным осевым зазором 2Hjr-|- х, где х - максимальный ход поршня. При этом, чтобы не нарушалась работа пневмоколлектора, ширина канавки 33 должна быть больше диаметра канала 35 на величину х (фиг. 4). Полости 46 и 47, образованные между поршнем 28 и втулками 22 и 23, посредством каналов 48 и 49 через управляющее устройство 50, например золотник, соединены с источником давления Р и сливной магистралью. Необходимым условием выполнения устройства для базирования является соответствие формы поверхности носителя 5, на которых имеются выходы дополнительной бесконтактной опоры, форме базовых поверхностей обрабатываемого изделия 6. Так, на фиг. 6 и 7 показано изделие 6, имеющее форму эллипсоида, установленное в носителе 5, имеющем соответственно выполненные установочные поверхности, причем для установки и извлечения изделия имеется плоскость 51 разъема носителя. Устройство для базирования, в котором бесконтактные опоры в корпусе и носителем выполнены газостатическими (фиг. 1 и 2) работает следующим образом. При открытой крыщке 2 носитель 5 разделен на две части 14 и 15, которые при остановке вращения в предыдущем цикле должны быть соответствующим образом сориентированы. При этом одна часть 14 носителя 5, удерживаемая захватами 17, остается в корпусе 1, а другая часть 15, поднимается захватами 18, откидывается вместе с крышкой 2. Во внутреннюю полость нижней части 14 устанавливается изделие 6, после чего крышка 2 закрывается и обе части 15 и 14 носителя 5 смыкаются по поверхности 20 разъема. От источника РВ подается воздух под давлением, который поступает в несущие карманы 3 и 4 бесконтактных опор корпуса и через бесконтактный коллектор 9 - к выходным каналам 8 дополнительных бесконтактных опор носителя 5. Одновременно из полости 10 откачивается воздух, создавая в ней разряжение, необходимое для удержания изделия в осевом направлении. В результате подачи сжатого воздуха в указанные бесконтактные опоры цилиндрический носитель 5 занимает строго определенное положение относительно корпуса, а изделие 6 прямоугольного сечения - относительно носителя 5. Затем носителю с изделием сообщается вращение от привода через стержень 7 и посредством инструмента 13 производится высокоточная обработка отверстия 12, обеспечивающая строгое взаиморасположение обрабатываемых поверхностей относительно базовых Работа устройства для базирования изделий с комбинированными гидростатическими и газостатическими опорами поясняется на примере приспособления для щлифования конусного отверстия в пиноли токарного станка, на базе наружной цилиндрической поверхности с продольным шпоночным пазом (фиг. 3-5). Включают источник давления Pj. и источник подачи сжатого воздуха Р. Масло поступает в кольцевые камеры 24, откуда через зазоры Н дросселируется в приемные камеры 25 и несущие карманы 27 осевого гидростатического подшипника. Из каждой камеры 25 масло по винтовым канавкам 26 попадает в каждый диаметрально противоположный несущий карман 21 радиальных гидростатических подшипников. Из карманов 2 масло дросселируется в дренажные канавки 30. При этом гильза 29 с носителем

5 жестко и бесконтактно центрируется тонким (толщиной Н) текущим слоем масла, как это обычно осуществляется в радиальных гидростатических подщипниках с взаимообратным дросселированием.

Другой поток масла из несущих карманов 27 попадает в полости 46 и 47. Когда управляющее устройство 50 через канал 49 соединяет полость 47 со сливом, а полость 46 через канал 48 закрывает (отключает от источника давления Pj и от сливной магистрали) , поршень 28 давлением в полости 46 сдвинут в сторону втулки 23 (фиг. 3). При этом давление в левом кармане 27 уравновешивается давлением в полости 46 и гильза 29 с носителем 5 жестко и бесконтактно фиксируется в осевом направлении.

Сжатый воздух от источника РВ через регулируемые сопротивления 34 поступает в кольцевые канавки 33 пневмоколлектора, откуда по радиальным каналам 35, продольным каналам 36 и выходным каналам 8 вытекает во внутреннюю полость носителя 5. Воздух, дросселирующийся через зазор Н из канавок 33 в уплотнительные канавки 31 частично через сопротивления 32 выходит в атмосферу. При этом настройка сопротивлений 32 определяет давление воздуха в канавках 31. Другая часть воздуха через зазор Н попадает в дренажные канавки 30, чем достигается исключение наружных утечек масла через зазор Н. Таким образом, бесконтактный пневмоколлектор питает бесконтактные уплотнения бесконтактных гидростатических опор.

Изделие 6 вставляют в отверстие носителя 5, ориентируя паз 37 по выступу 40. После того как конец изделия войдет в полумуфту 42, завертывают винт 43, тем самым фиксируя изделие относительно носителя в осевом направлении. Потоки воздуха, вытекающие из выходных каналов 8, обеспечивают точное бесконтактное (с зазором) центрирование изделия в носителе.

При включении привода вращения чистый крутящий момент от стержня 45, через

15

20

16

полумуфту 41 и гильзу 29 передается носителю 5, а через тонкостенную трубку 44 и полумуфту 42 - изделию 6. В процессе высокоточного бесконтактного вращения изделия 6 инструментом 13 обеспечивается прецизионная обработка отверстия 12.

Помимо вращения предлагаемое устройство может обеспечить перемещение изделия вдоль оси, причем вращение и осевое перемещение могут осуществляться как раздельно, так и совместно.

Для осевого перемещения изделия посредством управляющего устройства 50 поочередно соединяют полости 46 и 47 со сливом и/или источником давления Pp. При этом порщень 28 под действием разности давления в указанных полостях перемещается между торцами втулок 22 и 23 на величину X, не входя в контакт с ними (гарантированный зазор HI). Вариант выполнения элементов пневмоколлектора в случае осевого перемещения носителя изделия показан на фиг. 4.

Необходимость в механической связи (муфте) изделия с носителем отпадает, когда изделие имеет форму, лищающую его всех степеней свободы, например эллипсоида (изделия яйцеобразной формы в трех взаимно перпендикулярных сечениях), такую ферму могут иметь линзы. В этом случае вращение либо другое движение передается от носителя 5 изделию 6 непосредственно через дополнительные бесконтактные опоры (фиг. 6 и 7).

Подобное выполнение устройства для базирования позволяет с высокой эффективностью расширить его технологические возможности за счет прецизионной обработки изделия сложной формы с базовыми поверхностями в самом широком спектре (некруглыми, неплоскими, несплошными и т.д.), используя при этом все преимущества бесконтактных опор, что в результате позволяет повысить качество и производительность обработки, долговечность и надежность работы.

19 бб

| Люнет | 1975 |

|

SU543493A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Устройство для базирования изделий | 1979 |

|

SU831501A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-09-07—Публикация

1983-09-05—Подача