Изобретение относится к машиностроению и может найти применение при абразивной обработке деталей.

Цель изобретения - повышение точности и производительности обработки за счет автоматического выхода на заданный размер.

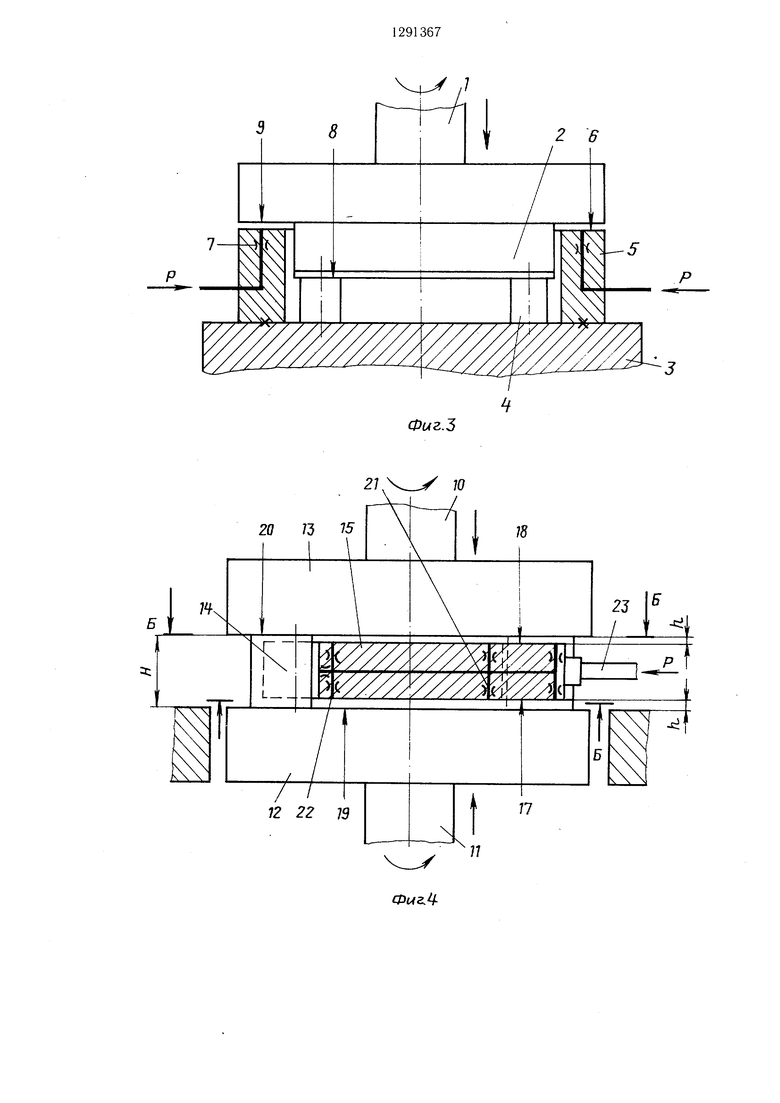

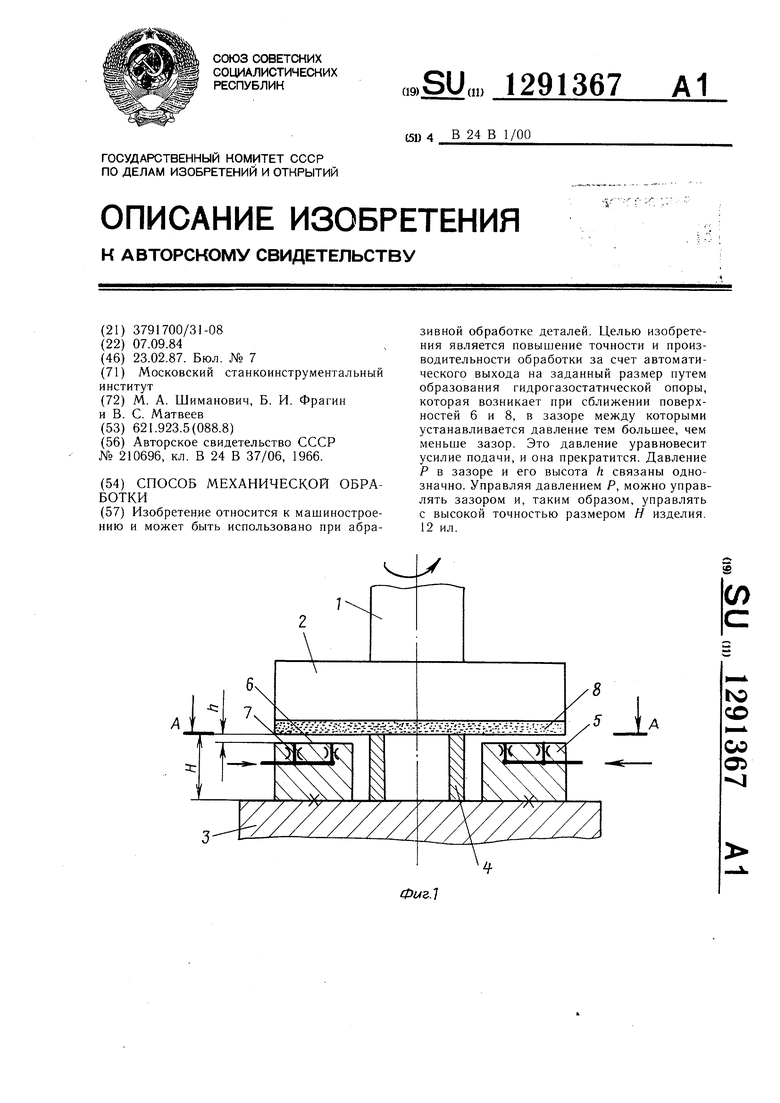

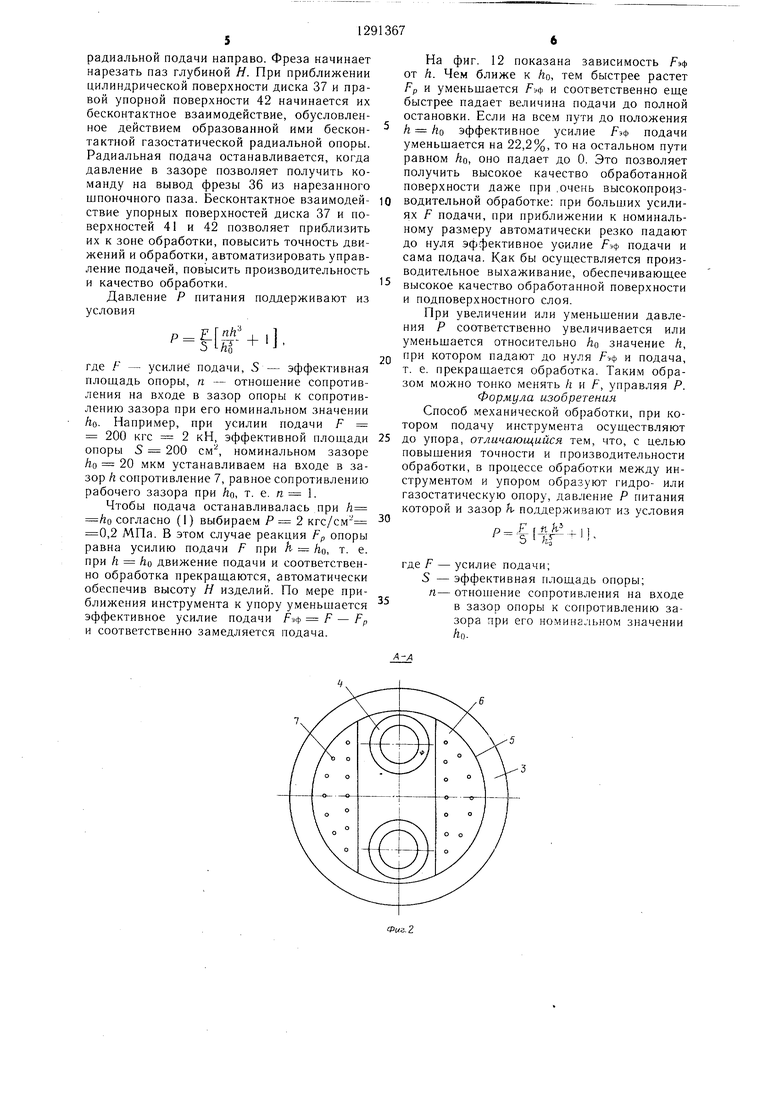

На фиг. 1 изображена схема для реализации способа абразивной обработки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема реализации способа, вариант; на

газа возникает давление тем большее, чем меньше этот зазор. Это давление уравновешивает усилие подачи и движение поДачи останавливается без контакта поверхностей 6 и 8. Параметры возникаюшего в зазоре образующейся бесконтактной опоры силового поля давления можно контролиро- Е5ать с помощью датчика давления.

Давление в зазоре и его высота h связаны однозначно. Поэтому по результатам контфиг. 4 - схема двусторонней абразивной Q роля давления можно управлять движением

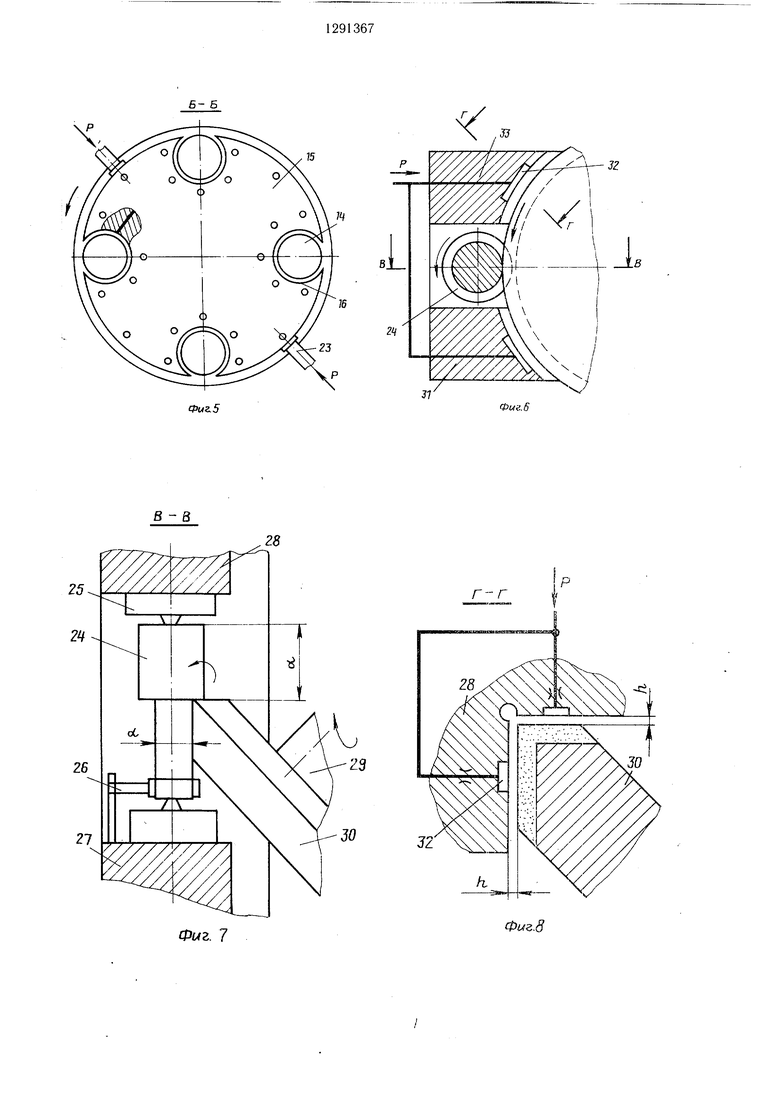

подачи, замедлить или выключить ее. Управляя давлением Р источника сжатого газа, можно управлять зазором h образующейся бесконтактной опоры и таким образом управлять с высокой точностью высотой Н из;обработки торцами кругов; на фиг. 5 -

разрез Б-Б на фиг. 4; на фиг. 6 - схема

для врезного шлифования; на фиг. 7 -

разрез В-В на фиг. 6; на фиг. 8 - разрез

В-В на фиг. 6; на фиг. 8 - разрез Г-Г на

фиг. 6; на фиг. 9 - схема для фрезерования tS делия.

щпоночных пазов; на фиг. 10 - разрезВ случае необходимости инструмент 2

Д-Д фиг. 9; на фиг. 11 - разрез Е-Еможет быть снабжен дополнительной поверх

ностью 9 (фиг. 3), образующей одну из поверхностей бесконтактной опоры, в то время

фиг. 9; на фиг. 11 - разрез Е-Е фиг. 9; на фиг. 12 - график зависимости усилия подачи от зазора.

Пример 1. Предлагаемый способ поясняется на примере абразивной обработки торцом круга одной стороны изделия.

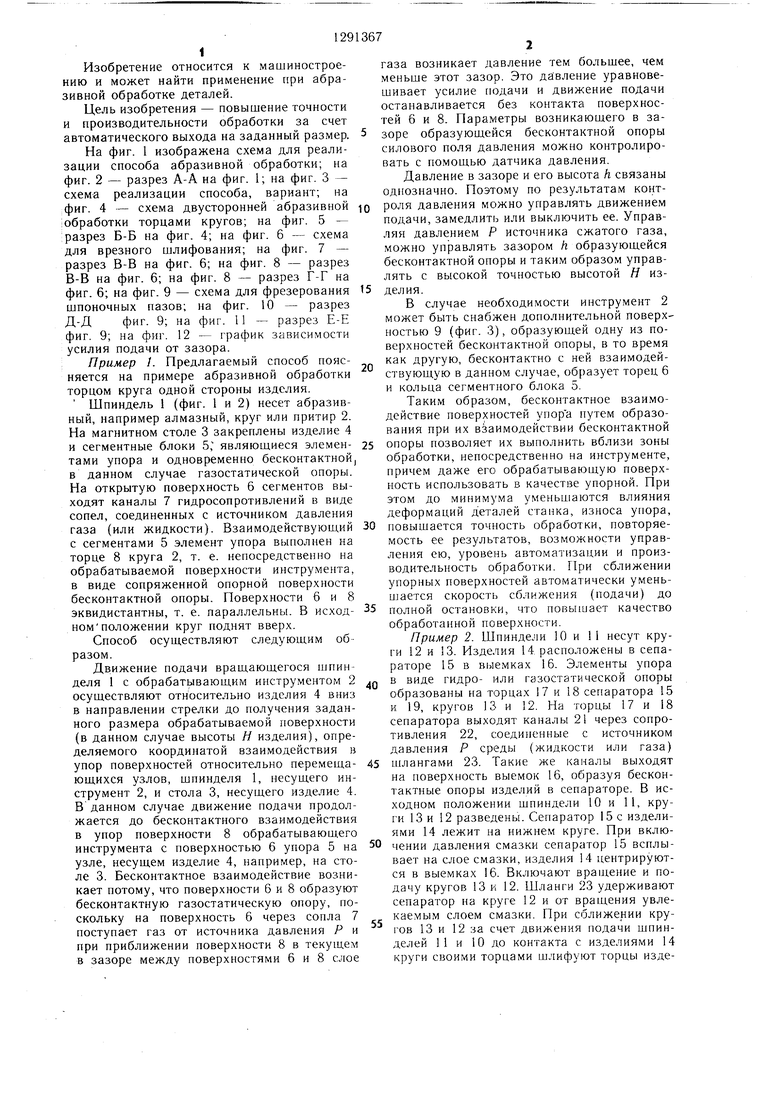

Шпиндель 1 (фиг. 1 и 2) несет абразивный, например алмазный, круг или притир 2. На магнитном столе 3 закреплены изделие 4

20

как другую, бесконтактно с ней взаимодействующую в данном случае, образует торец 6 и кольца сегментного блока 5.

Таким образом, бесконтактное взаимодействие поверхностей упор а путем образования при их взаимодействии бесконтактной

и сегментные блоки 5; являющиеся элемен- 25 опоры позволяет их выполнить вблизи зоны

обработки, непосредственно на инструменте, причем даже его обрабатывающую поверхность использовать в качестве упорной. При этом до минимума уменьшаются влияния деформаций деталей станка, износа упора.

тами упора и одновременно бесконтактной, в данном случае газостатической опоры. На открытую поверхность 6 сегментов выходят каналы 7 гидросопротивлений в виде сопел, соединенных с источником давления газа (или жидкости). Взаимодействующий 30 повьинается точность обработки, повторяе- с сегментами 5 элемент упора выполнен намость ее результатов, возможности управторце 8 круга 2, т. е. непосредственно на обрабатываемой поверхности инструмента, в виде сопряженной опорной поверхности бесконтактной опоры. Поверхности 6 и 8

эквидистантны, т. е. параллельны. В исход- 35 полной остановки, что повьииает качество ном положении круг поднят вверх.обработанной поверхности.

Способ осуществляют следующим об-Пример 2. Шпиндели 10 и 11 несут круразом.

Движение подачи вращающегося шпинделя 1 с обрабатьшающим инструментом 2 Q осуществляют относительно изделия 4 вниз в направлении стрелки до получения заданного размера обрабатываемой поверхности (в данном случае высоты Я изделия), опреления ею, уровень автоматизации и производительность обработки. При сближении упорных поверхностей автоматически уменьшается скорость сближения (подачи) до

ги 12 и 13. Изделия 14 расположены в сепараторе 15 в выемках 16. Элементы упора в виде гидро- или газостатической опоры образованы на торцах 7 и 18 сепаратора 15 и 19, кругов 13 и 12. На торцы 17 и 18 сепаратора выходят каналы 21 через сопротивления 22, соединенные с источником давления Р среды (жидкости или газа)

деляемого координатой взаимодействия в

ги 12 и 13. Изделия 14 расположены в сепараторе 15 в выемках 16. Элементы упора в виде гидро- или газостатической опоры образованы на торцах 7 и 18 сепаратора 15 и 19, кругов 13 и 12. На торцы 17 и 18 сепаратора выходят каналы 21 через сопротивления 22, соединенные с источником давления Р среды (жидкости или газа)

упор поверхностей относительно перемеща- 45 шлангами 23. Такие же каналы выходят

ющихся узлов, шпинделя 1, несущего инструмент 2, и стола 3, несущего изделие 4. В данном случае движение подачи продолжается до бесконтактного взаимодействия в упор поверхности 8 обрабатывающего инструмента с поверхностью 6 упора 5 на узле, несущем изделие 4, например, на столе 3. Бесконтактное взаимодействие возникает потому, что поверхности 6 и 8 образуют бесконтактную газостатическую опору, поскольку на поверхность 6 через сопла 7 поступает газ от источника давления Р и при приближении поверхности 8 в текущем в зазоре между поверхностями 6 и 8 слое

на поверхность выемок 16, образуя бесконтактные опоры изделий в сепараторе. В исходном положении шпиндели 10 и 11, круги 13 и 12 разведены. Сепаратор 15 с изделиями 14 лежит на нижнем круге. При вклю- 50 чении давления смазки сепаратор 15 всплывает на слое смазки, изделия 14 центрируются в выемках 16. Включают вращение и подачу кругов 13 к 12. Шланги 23 удерживают сепаратор на круге 12 и от вращения увлекаемым слоем смазки. При сближении кру- 1 ов 13 и 12 за счет движения подачи шпинделей 11 и 10 до контакта с изделиями 14 круги своими торцами шлифуют торцы изде55

газа возникает давление тем большее, чем меньше этот зазор. Это давление уравновешивает усилие подачи и движение поДачи останавливается без контакта поверхностей 6 и 8. Параметры возникаюшего в зазоре образующейся бесконтактной опоры силового поля давления можно контролиро- Е5ать с помощью датчика давления.

Давление в зазоре и его высота h связаны однозначно. Поэтому по результатам контроля давления можно управлять движением

подачи, замедлить или выключить ее. Управляя давлением Р источника сжатого газа, можно управлять зазором h образующейся бесконтактной опоры и таким образом управлять с высокой точностью высотой Н из

как другую, бесконтактно с ней взаимодействующую в данном случае, образует торец 6 и кольца сегментного блока 5.

Таким образом, бесконтактное взаимодействие поверхностей упор а путем образования при их взаимодействии бесконтактной

обработки, непосредственно на инструменте, причем даже его обрабатывающую поверхность использовать в качестве упорной. При этом до минимума уменьшаются влияния деформаций деталей станка, износа упора.

повьинается точность обработки, повторяе- мость ее результатов, возможности управ полной остановки, что повьииает качество обработанной поверхности.

ления ею, уровень автоматизации и производительность обработки. При сближении упорных поверхностей автоматически уменьшается скорость сближения (подачи) до

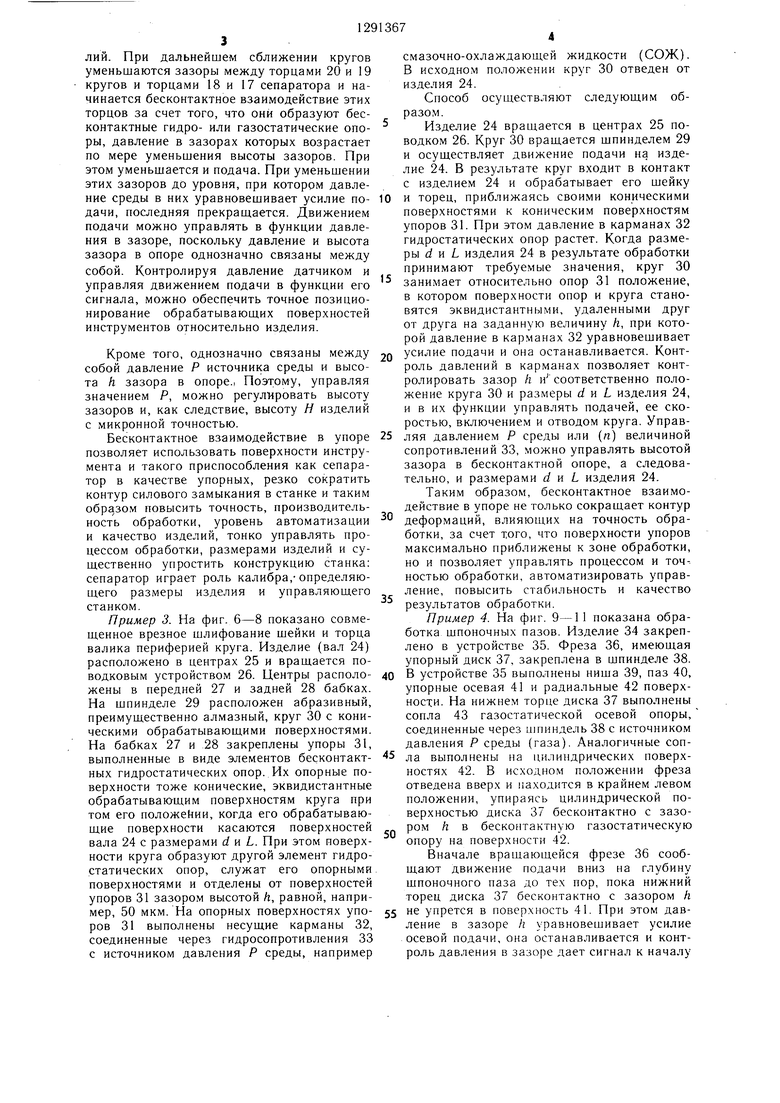

Пример 2. Шпиндели 10 и 11 несут круги 12 и 13. Изделия 14 расположены в сепараторе 15 в выемках 16. Элементы упора в виде гидро- или газостатической опоры образованы на торцах 7 и 18 сепаратора 15 и 19, кругов 13 и 12. На торцы 17 и 18 сепаратора выходят каналы 21 через сопротивления 22, соединенные с источником давления Р среды (жидкости или газа)

на поверхность выемок 16, образуя бесконтактные опоры изделий в сепараторе. В исходном положении шпиндели 10 и 11, круги 13 и 12 разведены. Сепаратор 15 с изделиями 14 лежит на нижнем круге. При вклю- чении давления смазки сепаратор 15 всплывает на слое смазки, изделия 14 центрируются в выемках 16. Включают вращение и подачу кругов 13 к 12. Шланги 23 удерживают сепаратор на круге 12 и от вращения увлекаемым слоем смазки. При сближении кру- 1 ов 13 и 12 за счет движения подачи шпинделей 11 и 10 до контакта с изделиями 14 круги своими торцами шлифуют торцы изде

ЛИЙ. При дальнейшем сближении кругов уменьшаются зазоры между торцами 20 и 19 кругов и торцами 18 и 17 сепаратора и начинается бесконтактное взаимодействие этих торцов за счет того, что они образуют бесконтактные гидро- или газостатические опо- ры, давление в зазорах которых возрастает по мере уменьшения высоты зазоров. При этом уменьшается и подача. При уменьшении этих зазоров до уровня, при котором давление среды в них уравновешивает усилие по- дачи, последняя прекращается. Движением подачи можно управлять в функции давления в зазоре, поскольку давление и высота зазора в опоре однозначно связаны между собой. Контролируя давление датчиком и управляя движением подачи в функции его сигнала, можно обеспечить точное позиционирование обрабатывающих поверхностей инструментов относительно изделия.

Кроме того, однозначно связаны между собой давление Р источника среды и высота h зазора в опоре.i Поэтому, управляя значением Р, можно регулировать высоту зазоров и, как следствие, высоту Я изделий с микронной точностью.

Бесконтактное взаимодействие в упоре позволяет использовать поверхности инструмента и такого приспособления как сепаратор в качестве упорных, резко сократить контур силового замыкания в станке и таким образом повысить точность, производительность обработки, уровень автоматизации и качество изделий, тонко управлять процессом обработки, размерами изделий и существенно упростить конструкцию станка: сепаратор играет роль калибра,-определяющего размеры изделия и управляющего станком.

Пример 3. На фиг. 6-8 показано совмещенное врезное шлифование шейки и торца валика периферией круга. Изделие (вал 24) расположено в центрах 25 и вращается поводковым устройством 26. Центры располо- жены в передней 27 и задней 28 бабках. На шпинделе 29 расположен абразивный, преимущественно алмазный, круг 30 с коническими обрабатывающими поверхностями. На бабках 27 и 28 закреплены упоры 31, выполненные в виде элементов бесконтакт- ных гидростатических опор. Их опорные поверхности тоже конические, эквидистантные обрабатывающим поверхностям круга при том его положейии, когда его обрабатывающие поверхности касаются поверхностей вала 24 с размерами d и L. При этом поверхности круга образуют другой элемент гидростатических опор, служат его опорными поверхностями и отделены от поверхностей упоров 31 зазором высотой /г, равной, например, 50 мкм. На опорных поверхностях упо- ров 31 выполнены несущие карманы 32, соединенные через гидросопротивления 33 с источником давления Р среды, например

5

0

5

0 5

жидкости (СОЖ). круг 30 отведен от

следующим об0

0

смазочно-охлаждающеи В исходном положении изделия 24.

Способ осуществляют разом.

Изделие 24 вращается в центрах 25 поводком 26. Круг 30 вращается шпинделем 29 и осуществляет движение подачи на изделие 24. В результате круг входит в контакт с изделием 24 и обрабатывает его щейку и торец, приближаясь своими коническими поверхностями к коническим поверхностям упоров 31. При этом давление в карманах 32 гидростатических опор растет. Когда размеры d и L изделия 24 в результате обработки принимают требуемые значения, круг 30 занимает относительно опор 31 положение, в котором поверхности опор и круга становятся эквидистантными, удаленными друг от друга на заданную величину h, при которой давление в карманах 32 уравновещивает усилие подачи и она останавливается. Контроль давлений в карманах позволяет контролировать зазор /I и соответственно положение круга 30 и размеры d и L изделия 24, и в их функции управлять подачей, ее скоростью, включением и отводом круга. Управляя давлением Р среды или (п) величиной сопротивлений 33, можно управлять высотой зазора в бесконтактной опоре, а следовательно, и размерами d и L изделия 24.

Таки.м образом, бесконтактное взаимодействие в упоре не только сокращает контур деформаций, влияющих на точность обработки, за счет того, что поверхности упоров максимально приближены к зоне обработки, но и позволяет управлять процессом и точностью обработки, автоматизировать управление, повысить стабильность и качество результатов обработки.

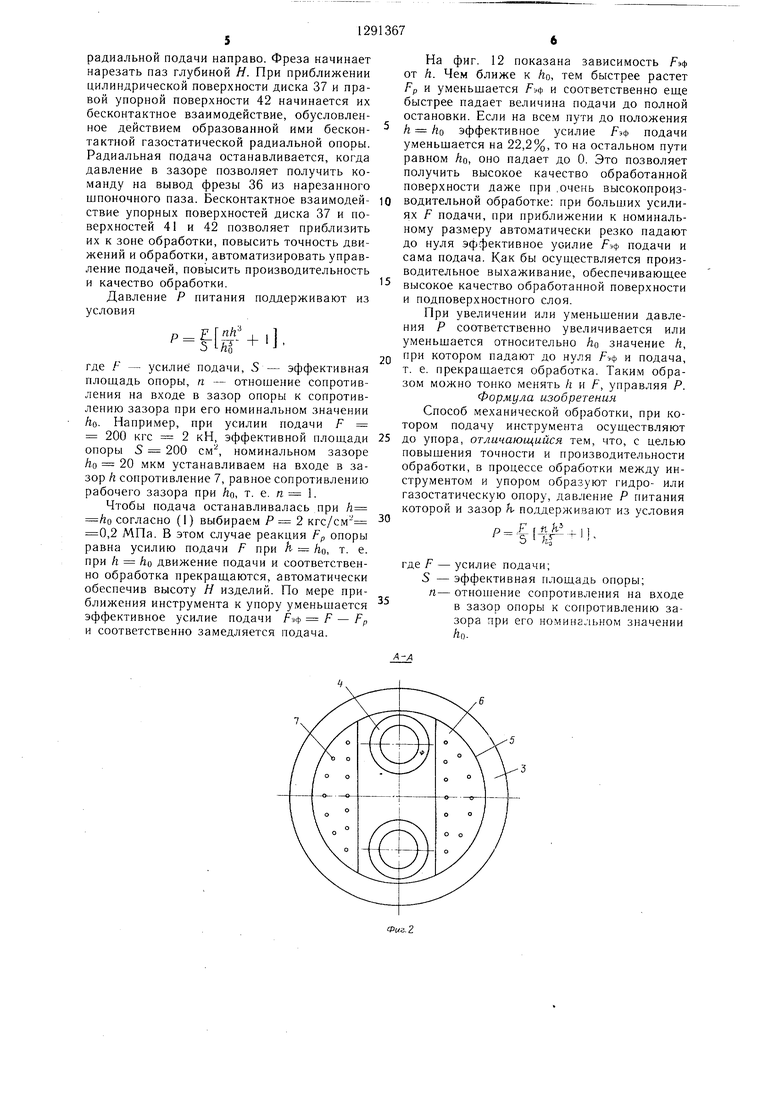

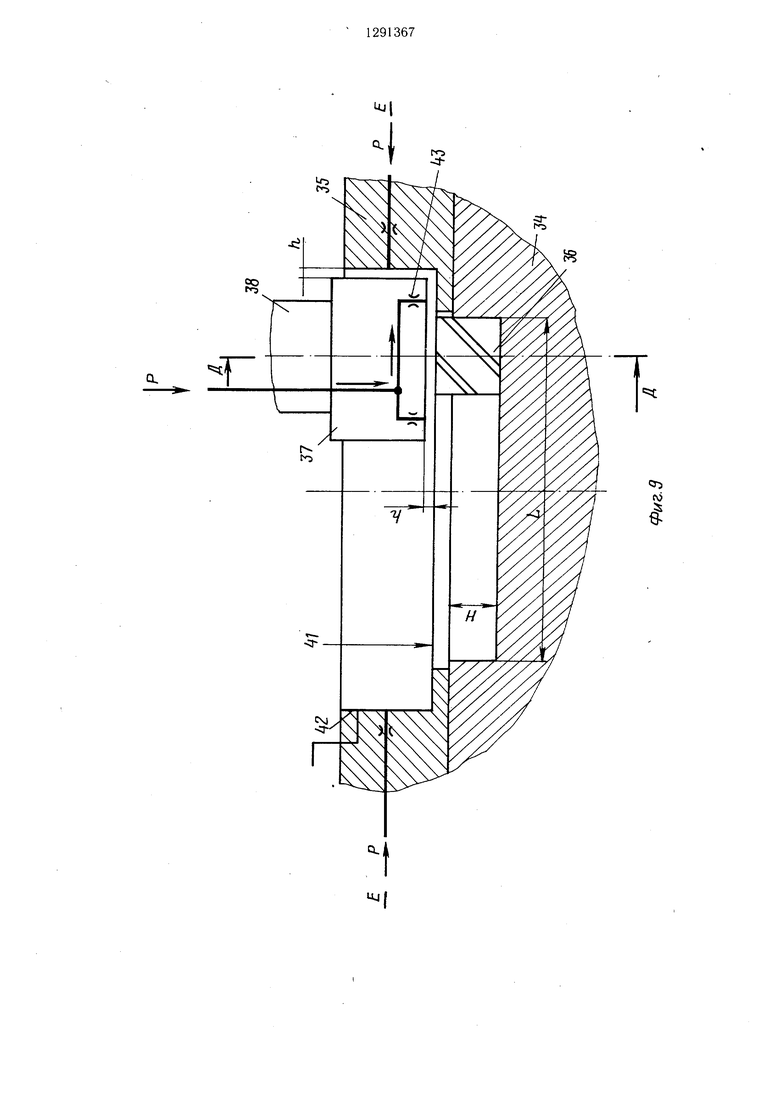

Пример 4. На фиг. 9-11 показана обработка шпоночных пазов. Изделие 34 закреплено в устройстве 35. Фреза 36, имеющая упорный диск 37, закреплена в шпинделе 38. В устройстве 35 выполнены ниша 39, паз 40, упорные осевая 41 и радиальные 42 поверхности. На нижнем торце диска 37 выполнены сопла 43 газостатической осевой опоры, соединенные через шпиндель 38 с источником давления Р среды (газа). Аналогичные сопла выполнены на цилиндрических поверхностях 42. В исходном положении фреза отведена вверх и находится в крайнем левом положении, упираясь цилиндрической поверхностью диска 37 бесконтактно с зазором h в бесконтактную газостатическую опору на поверхности 42.

Вначале вращающейся фрезе 36 сообщают движение подачи вниз на глубину шпоночного паза до тех пор, пока нижний торец диска 37 бесконтактно с зазором Л не упрется в поверхность 41. При этом давление в зазоре /г уравновешивает усилие осевой подачи, она останавливается и контроль давления в зазоре дает сигнал к началу

радиальной подачи направо. Фреза начинает нарезать паз глубиной Я. При приближении цилиндрической поверхности диска 37 и правой упорной поверхности 42 начинается их бесконтактное взаимодействие, обусловленное действием образованной ими бесконтактной газостатической радиальной опоры. Радиальная подача останавливается, когда давление в зазоре позволяет получить команду на вывод фрезы 36 из нарезанного шпоночного паза. Бесконтактное взаимодействие упорных поверхностей диска 37 и поверхностей 41 и 42 позволяет приблизить их к зоне обработки, повысить точность движений и обработки, автоматизировать управление подачей, повысить производительность и качество обработки.

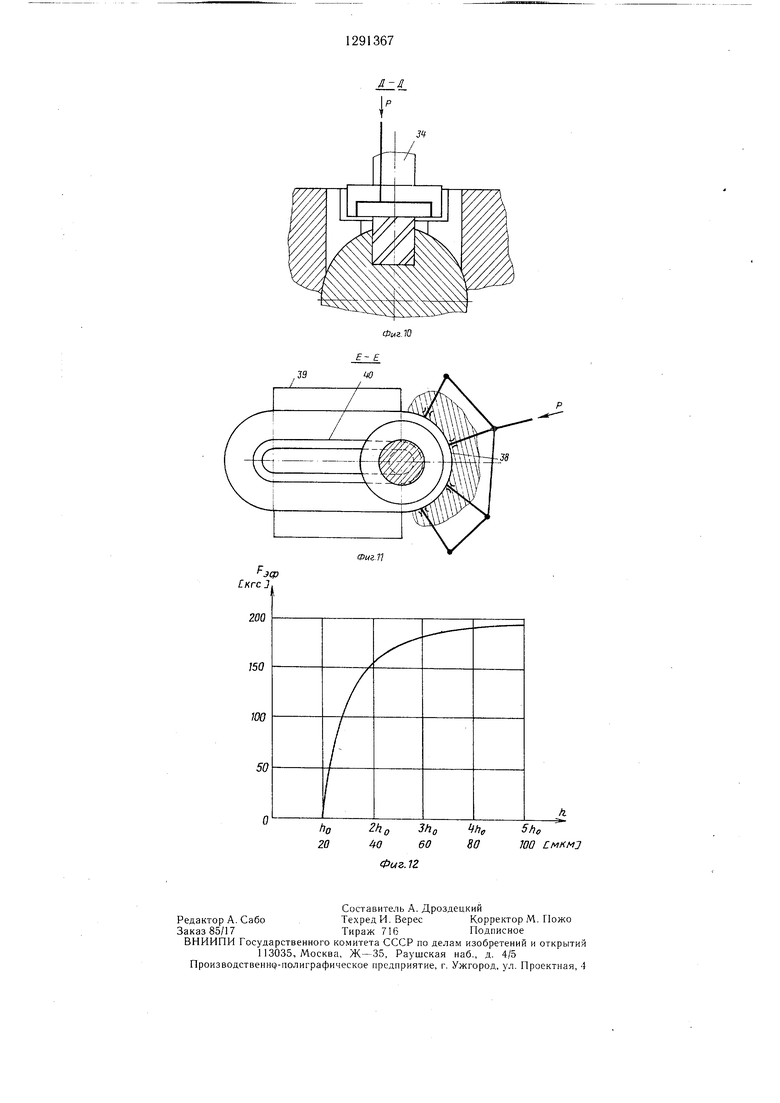

Давление Р питания поддерживают из условия

. I ll

.+ J

5 U

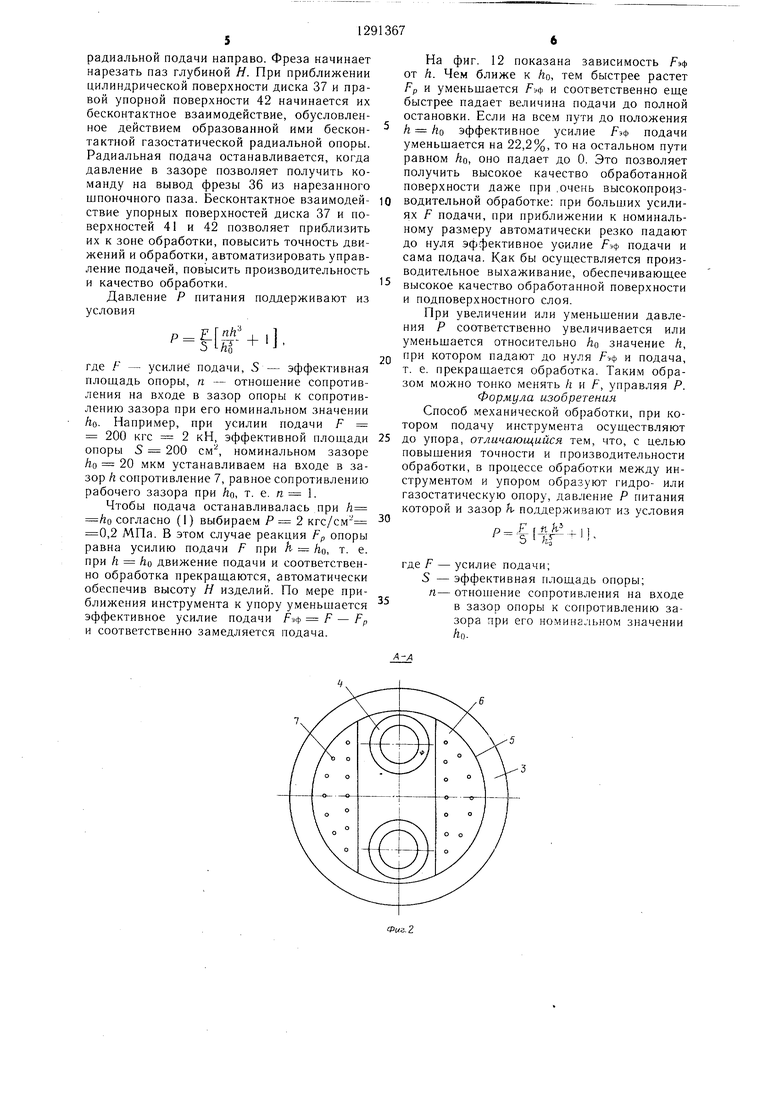

где Г - усилие подачи, S - эффективная площадь опоры, п - отношение сопротивления на входе в зазор опоры к сопротивлению зазора при его номинальном значении /ZQ. Например, при усилии подачи F 200 кгс 2 кН, эффективной площади опоры S 200 см, номинальном зазоре йо 20 мкм устанавливаем на входе в зазор h сопротивление 7, равное сопротивлению рабочего зазора при Ло, т. е. « 1.

Чтобы подача останавливалась при h ho согласно (1) выбираем Я 2 кгс/см- 0,2 МПа. В этом случае реакция Fp опоры равна усилию подачи F при h ho, т. е. при h ho движение подачи и соответственно обработка прекраш,аются, автоматически обеспечив высоту Н изделий. По мере приближения инструмента к упору уменьшается эффективное усилие подачи АФ F - Fp и соответственно замедляется подача.

0

5

0

5

На фиг. 12 показана зависимость АФ от h. Чем ближе к ho, тем быстрее растет FP и уменьшается / зф и соответственно еще быстрее падает величина подачи до полной остановки. Если на всем пути до положения h ho эффективное усилие Fэф подачи уменьшается на 22,2%, то на остальном пути равном ho, оно падает до 0. Это позволяет получить высокое качество обработанной поверхности даже при .очень высокопроизводительной обработке: при больших усилиях F подачи, при приближении к номинальному размеру автоматически резко падают до нуля эффективное усилие АФ подачи и сама подача. Как бы осуществляется производительное выхаживание, обеспечивающее высокое качество обработанной поверхности и подповерхностного слоя.

При увеличении или уменьшении давления Р соответственно увеличивается или уменьшается относительно ho значение h, при котором падают до нуля FiФ и подача, т. е. прекращается обработка. Таким образом можно тонко менять /г и F, управляя Р. Формула изобретения

Способ механической обработки, при котором подачу инструмента осуществляют до упора, отличающийся тем, что, с целью повышения точности и производительности обработки, в процессе обработки между инструментом и упором образуют гидро- или газостатическую опору, давление Р питания которой и зазор h- поддерживают из условия

P f F - усилие подачи;

5 - эффективная площадь опоры; п- отношение сопротивления на входе в зазор опоры к сопротивлению зазора при его но.минальном значении /го.

А-А

2 6

Фиг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесконтактный радиально-упорный подшипник скольжения с внешним источником давления смазки | 1985 |

|

SU1280224A1 |

| Устройство для базирования изделий | 1983 |

|

SU1177120A1 |

| Шпиндельный узел | 1979 |

|

SU872186A1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Шпиндельный упорный подшипник скольжения двустороннего действия | 1982 |

|

SU1085683A1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| Способ управления процессом высокоточной механической обработки и устройство для его осуществления | 1980 |

|

SU876309A1 |

| Устройство для зачистки сварных швов | 1989 |

|

SU1691040A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

Изобретение относится к машиностроению и может быть использовано при абразивной обработке деталей. Целью изобретения является повышение точности и производительности обработки за счет автоматического выхода на заданный размер путем образования гидрогазостатической опоры, которая возникает при сближении поверхностей 6 и 8, в зазоре между которыми устанавливается давление тем большее, чем меньше зазор. Это давление уравновесит усилие подачи, и она прекратится. Давление Р в зазоре и его высота h связаны однозначно. Управляя давлением Р, можно управлять зазором и, таким образом, управлять с высокой точностью размером Я изделия. 12 ил. (Л ю со оо О5

2Q

Фмг

б- Б

75

Фиг. 5

Фие.6

27

Фиг. 1

32

V/

Фиг.8

ITS

J9

(риг. 77

Эф

Скгс

150

т

50

Ло 20

Составитель А. Дроздецкий

Редактор А СабоТехред И. ВересКорректор М. Пожо

Заказ 85/17Тираж 716Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж -35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

4he 80

5ho

100 Смкм:

| УСТРОЙСТВО ДЛЯ ДОВОДКИ ЗАДАННОГО РАДИУСА ДЕТАЛЕЙ | 0 |

|

SU210696A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-02-23—Публикация

1984-09-07—Подача