. 1

Изобретение относится к измельчению различных материалов, а именно к мелющим телам для барабанных мельниц, и может быть использовано в горнообогатительной и других отрасля промьшшенности при переработке полезных ископаемых, в частности магнетитовых вкрапленных руд.

Известно мелющее тело для барабанной мельницы, вьшолненное в виде шара, являющееся наиболее эффективным из различных мелющих тел, имеющих правильную геометрическую форму, например кубы, тетраэдры, сдвоенные призмы, сдвоенные усеченные конусы, цилиндры и эллипсоиды ,

Недостатком мелющих тел, вьтолненных в виде шаров, является трудность создания по условиям их упаковки достаточно развитой суммарной поверхности общей мелющей загрузки в определенном объеме мельницы, особенно для среднего и тонкого измельчения, без одновременного уменьшения диаметра шара. Последнее приводит к резкому уменьшению поверхности, массы шара и соответственно площади контакта с измельчаемым, материалом, силы нагрузки на него, а также срока службы inapa. Кроме того, степень раскрытия минералов руды невысока из-за малой концентрации изгибных или сдвиговых напряжений в измельчаемых часГтицах, особенно при работе мельниц в водопадном и смешанном режимах. Это приводит к образованию преимущественно сростков, нежели свободных зерен рудных и нерудных минералов.

Наиболее близким техническим решением к предлагаемому является мелющее тело для барабанной мельницы, вьшолненное шарообразной формы со сферическими выступами на его поверх ности 2J .

Такое вьшолнение позв.оляет по сравнению с базовым шаром несколько увеличить измельчающую поверхность мелющего тела с одновременным ростом его массы и повысить концентрацию в измельчаемом материале ударных напряжений при соударении последнего с выступами мелющего тела в процессе измельчения. При этом возможно также возникновение в измельчаемом материале некоторых изгибных напряжений при захвате его достаточно крупных кусков между выступами

мелющих тел. Это приводит к улучшению условий разрушения крупнокускового материала в процессе грубого измельчения.

Однако известное техническое решение не обеспечивает существенного увеличения измельчающей поверхности мелющего тела при приближении его массы к массе базового шара и ухудшает компактность упаковки мелющих тел в объеме мельницы, что в целом не приводит к заметному повышению суммарной поверхности общей мелющей загрузки мельницы, особенно для среднего и тонкого измельчения. Кроме того, отсутствуют условия для создания в измельчаемых частицах повышенных напряжений изгиба или сдвига и увеличения степни раскрытия минералор- руды, ввиду незначительного ограничения выступами подвижности частиц в зоне размол между поверхностями мелющих тел. Износ мелющего тела неравномерен вследствие значительной неоднороднос-ти рельефа его поверхности,- приводящей к усиленному износу выступов в процессе измельчения, в том числе и за счет боковых скалывающих воздействий. Перечисленное является следствием значительного превьш1ения выступов над поверхностью базового шара и расположения их оснований на этой поверхности на значительном удалении друг от друга.

Целью изобретения является повышение эффективности мелющего действия за счет увеличения измельчающей поверхности тела при приближении ег массы к массе базового шара, повышения компактности упаковки тел в общей мелющей загрузке мельницы, равномерности износа и увеличения степени раскрытия минералов при измельчении руд.

Указанная цель достигается тем, что в мелющем теле для барабанной мельницы, выполненном шарообразной формы со сферическими выступами на его поверхности, шар выполнен с плоскими симметричными поверхностями, образованными отсечением от него по трем осям координат равновеликих сегментов, причем сферические выступы расположены на плоских поверхностях и имеют высоту, не превьш1ающую высоту отсекаемого шаро31

сегмента, а основания выступов сопряжены между собой.

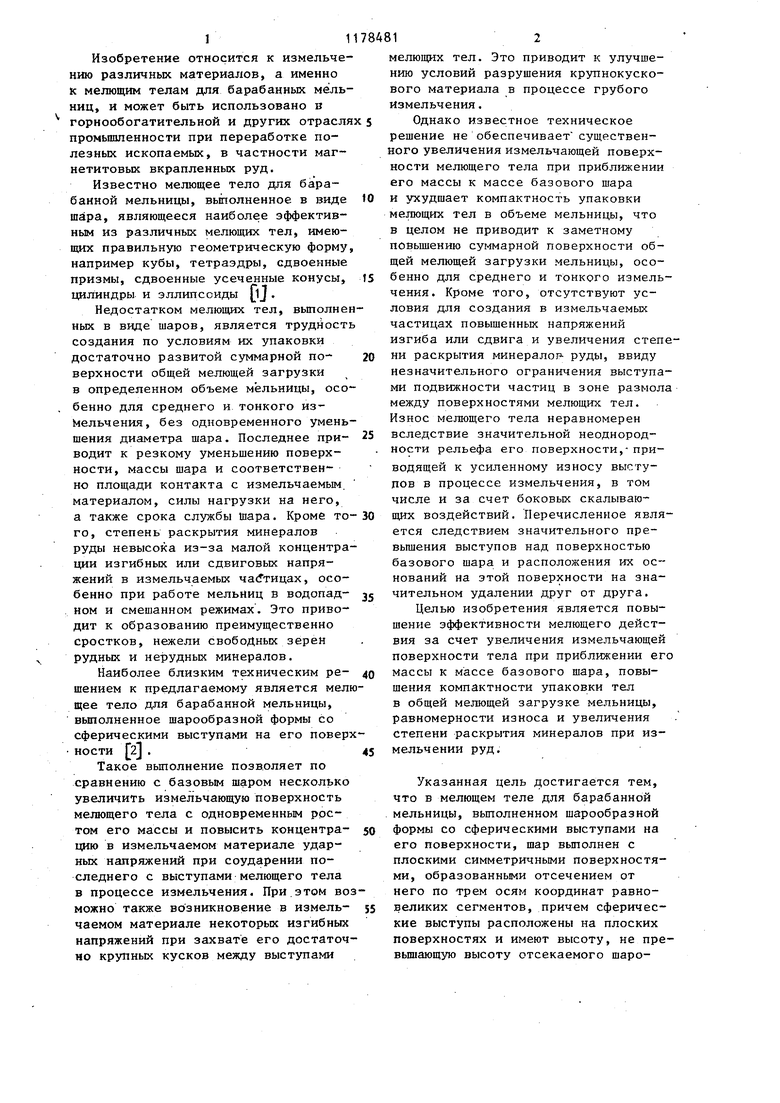

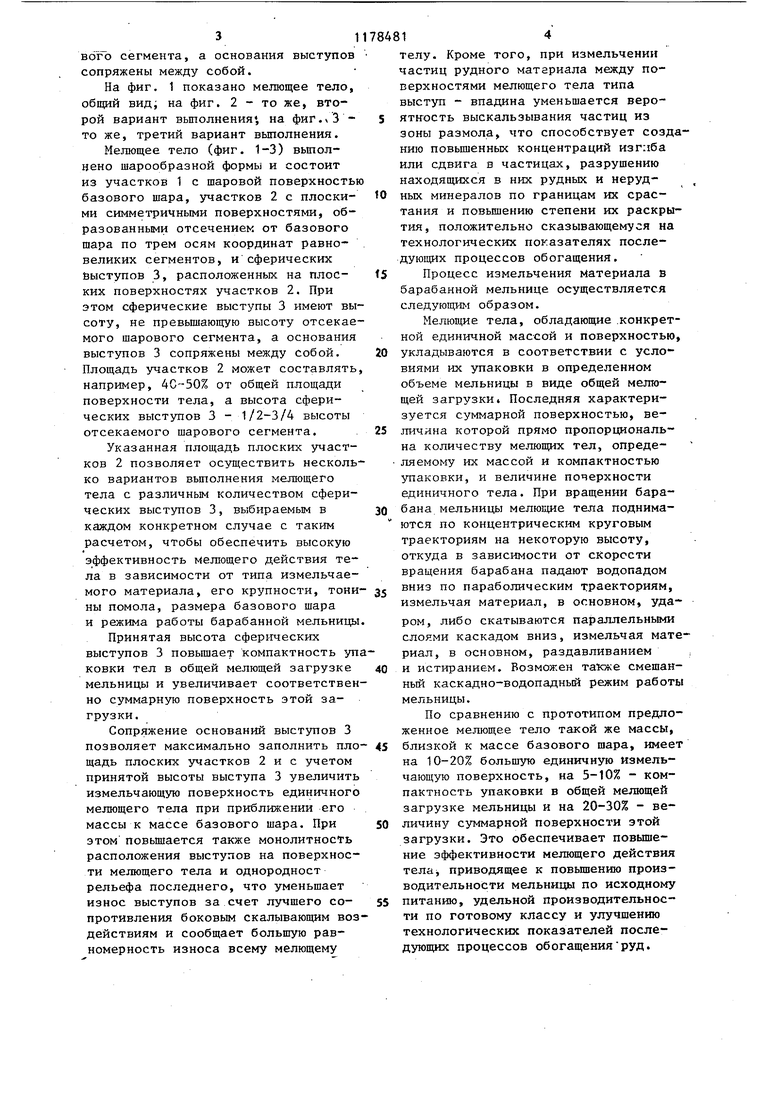

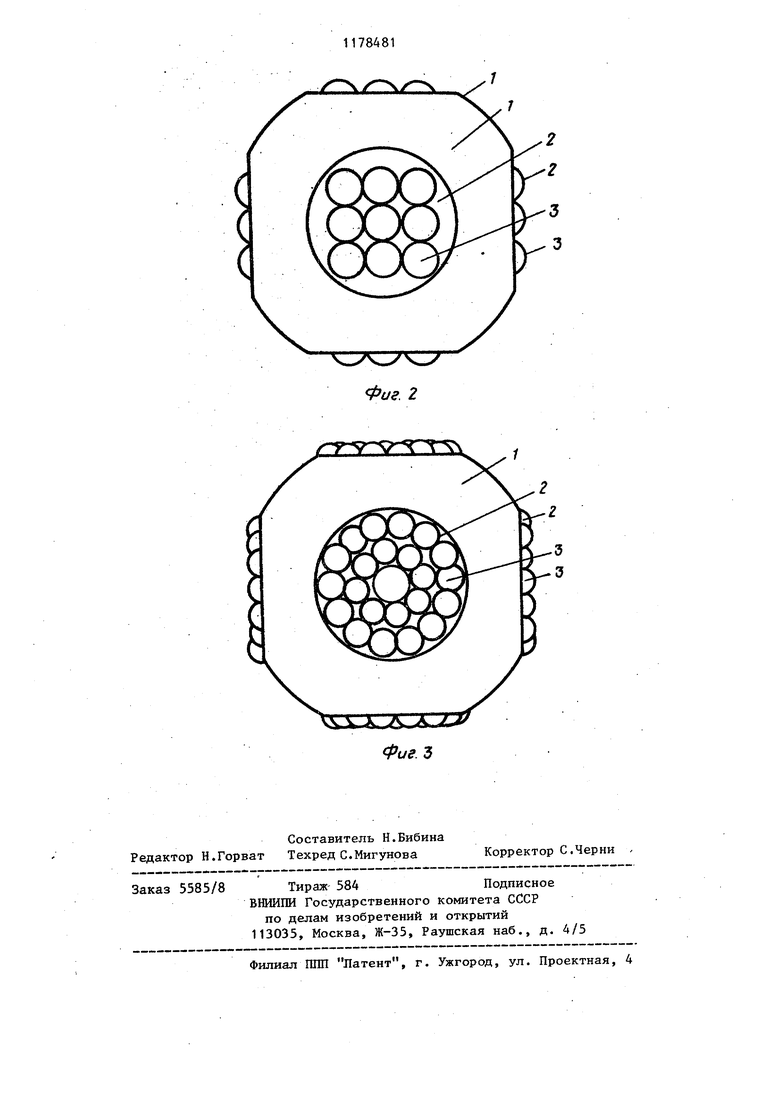

На фиг. 1 показано мелющее тело, общий вид; на фиг. 2 - то же, второй вариант выполнения, на фиг.чЗ то же, третий вариант выполнения.

Мелющее тело (фиг. 1-3) вьтолнено шарообразной формы и состоит из участков 1 с шаровой поверхностью базового шара, участков 2 с плоскими симметричными поверхностями, образованными отсечением от базового шара по трем осям координат равновеликих сегментов, и сферических быступов 3, расположенных на плоских поверхностях участков 2. При этом сферические выступы 3 имеют высоту, не превышаю1цую высоту отсекаемого шарового сегмента, а основания выступов 3 сопряжены между собой. Площадь участков 2 может составлять, например, 4С--50% от общей площади поверхности тела, а высота сферических выступов 3 - 1/2-3/4 высоты отсекаемого шарового сегмента.

Указанная площадь плоских участков 2 позволяет осуществить несколько вариантов выполнения мелющего тела с различным количеством сферических выступов 3, выбираемым в каждом конкретном случае с таким расчетом, чтобы обеспечить высокую эффективность мелющего действия тела в зависимости от типа измельчаемого материала, его крупности, тонины помола, размера базового шара и режима работы барабанной мельницы

Принятая высота сферических выступов 3 повьш1ает компактность упаковки тел в общей мелющей загрузке мельницы и увеличивает соответственно суммарную поверхность этой загрузки.

Сопряжение оснований выступов 3 позволяет максимально заполнить площадь плоских участков 2 и с учетом принятой высоты выступа 3 увеличить измельчающую поверхность единичного мелющего тела при приближении его массы к массе базового шара. При этом повьш1ается также монолитность расположения выступов на поверхности мелющего тела и однородност рельефа последнего, что уменьшает износ выступов за счет лучшего сопротивления боковым скалывающим воздействиям и сообщает большую равномерность износа всему мелющему

814

телу. Кроме того, при измельчении частиц рудного материала между поверхностями мелющего тела типа выступ - впадина уменьшается вероятн ость выскальзывания частиц из

зоны размола, что способствует созданию повьш1енных концентраций изгиба или сдвига в частицах, разрушению находящихся в них рудных и нерудных минералов по границам их срастания и повьш1ению степени их раскрытия, положительно сказывающемуся на технологических показателях последующих процессов обогащения.

Процесс измельчения материала в барабанной мельнице осуществляется следующ1 м образом.

Мелющие тела, обладающие .конкретной единичной массой и поверхностью,

укладываются в соответствии с условиями их упаковки в определенном объеме мельницы в виде общей мелющей загрузки Последняя характеризуется суммарной поверхностью, величина которой прямо пропорциональна количеству мелющих тел, определяемому их массой и компактностью упаковки, и величине поверхности единичного тела. При вращении барабана мельницы мелющие тела поднимаются по концентрическим круговым траекториям на некоторую высоту, откуда в зависимости от скорости вращения барабана падают водопадом

вниз по параболическим траекториям, измельчая материал, в основном, ударом, либо скатываются параллельными слоями каскадом вниз, измельчая материал, в основном, раздавливанием

и истиранием. Возможен сметанный каскадно-водопадный режим работы мельницы.

По сравнению с прототипом предложенное мелющее тело такой же массы,

близкой к массе базового шара, имеет на 10-20% большую единичную измельчающую поверхность, на 5-10% - компактность упаковки в общей мелющей загрузке мельницы и на 20-30% - величину суммарной поверхности этой загрузки. Это обеспечивает повышение эффективности мелющего действия тела приводящее к повьш1ению производительности мельницы по исходному

питание, удельной производительности по готовому классу и улучшению технологических показателей последующих процессов обогащенияруд.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕЛЮЩЕЕ ТЕЛО | 1991 |

|

RU2019999C1 |

| МЕЛЮЩЕЕ ТЕЛО | 1992 |

|

RU2038148C1 |

| ВНУТРИМЕЛЬНИЧНОЕ ЭНЕРГООБМЕННОЕ УСТРОЙСТВО | 1990 |

|

SU1736040A1 |

| МЕЛЮЩЕЕ ТЕЛО | 1991 |

|

RU2020000C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 2000 |

|

RU2181627C2 |

| Мелющая загрузка для барабанных мельниц | 1980 |

|

SU948438A1 |

| ПРОТИВОКАСКАДНАЯ ИЗНОСОСТОЙКАЯ ФУТЕРОВКА БАРАБАННЫХ МЕЛЬНИЦ | 2016 |

|

RU2632893C1 |

| Способ измельчения материалов в центробежной планетарной мельнице | 2020 |

|

RU2760394C1 |

| Межкамерная перегородка трубной мельницы | 1981 |

|

SU995870A1 |

| Способ измельчения материалов в трубной мельнице | 1981 |

|

SU1005904A1 |

МЕЛЮЩЕЕ ТЕЛО для барабанной мельницы, выполненное шарообразной формы со сферическими выступами на его поверхности, отличающееся тем, что, с целью повышения эффективности мелющего действия за счет увеличения измельчающей поверхности тела при приближении его массы к массе базового шара, повышения компактности упаковки тел в общей мелющей загрузке мельницы, равномерности износа и увеличения степени раскрытия минералов при измельчении руд, шар выполнен с плоскими симметричн1Ф1и поверхностями, образованными отсечением от него по трем осям координат равновеликих сегментов, причем сферические выступы расположены на плоских пов верхностях и имеют высоту, ие превышающую высоту отсекаемого шарового сегмента, а основания выступов сопряжены между собой.

г Ллл лл

Фиг. 2

| Андреев С.Е | |||

| и др | |||

| Дробление, измельчение и грохочение полезных ископаемых | |||

| М.: Недра, 1980, с | |||

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ | 0 |

|

SU307916A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1985-09-15—Публикация

1982-06-11—Подача