Изобретение относится к автоматизации производственных процессов, а именнр к автоматизации процесса формования изделий грубой керамики в шнековых вакуумных прессах.

Цель изобретения - повьшение точности регулирования.

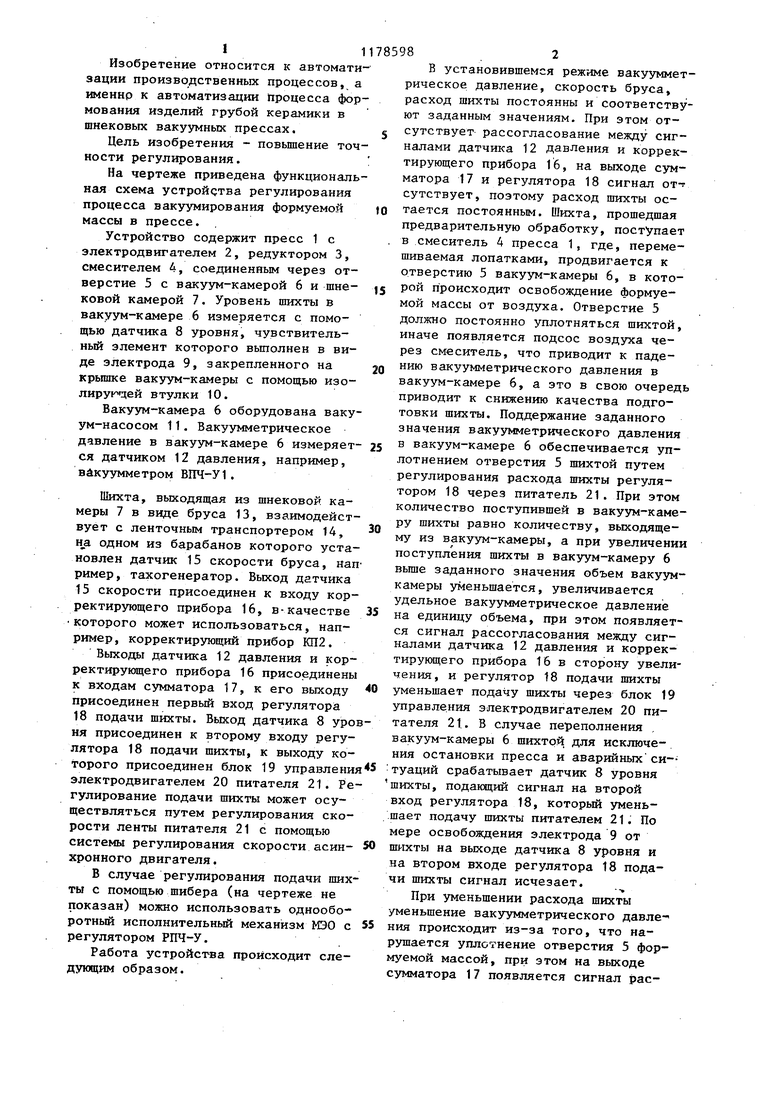

На чертеже приведена функциональная схема устройства регулирования процесса вакуумирования формуемой массы в прессе. ,

Устройство содержит пресс 1 с электродвигателем 2, редуктором 3, смесителем 4, соединенным через отверстие 5 с вакуум-камерой 6 и шненовой камерой 7. Уровень шихты в вакуум-камере 6 измеряется с помощью датчика 8 уровня, чувствительный элемент которого выполнен в виде электрода 9, закрепленного на крьппке вакуум-камеры с помощью изолирукч-дей втулки 10.

Вакуум-камера 6 оборудована вакуум-насосом 11. Вакуумметрическое давление в вакуум-камере 6 измеряется датчиком 12 давления, например, вакуумметром ВПЧ-У1.

Шихта, выходящая из шнековой камеры 7 в виде бруса 13, взаимодействует с ленточным транспортером 14, на одном из барабанов которого установлен датчик 15 скорости бруса, нап ример, тахогенератор. Выход датчика 15 скорости присоединен к входу корректирующего прибора 16, в-качестве которого может использоваться, например, корректирующий прибор KII2.

Выходы датчика 12 давления и корректирующего прибора 16 присоединены к входам сумматора 17, к его выходу присоединен первый вход регулятора 18 подачи шихты. Выход датчика 8 уроня присоединен к второму входу регулятора 18 подачи шихты, к выходу которого присоединен блок 19 управлени электродвигателем 20 питателя 21. Регулирование подачи шихты может осуществляться путем регулирования скорости ленты питателя 21 с помощью системы регулирования скорости асинхронного двигателя.

В случае регулирования подачи шихты с помощью шибера (на чертеже не показан) можно использовать однооборотный исполнительный механизм ЮО с регулятором РПЧ-У.

Работа устройства происходит следующим образом.

В установившемся режиме вакуумметрическое давление, скорость бруса, расход шихты постоянны и соответствуют заданным значениям. При этом отсутствует рассогласование между сигналами датчика 12 давления и корректирующего прибора 16, на выходе сумматора 17 и регулятора 18 сигнал от-г сутствует, поэтому расход шихты остается постоянным. Шихта, прошедшая предварительную обработку, поступает в смеситель 4 пресса 1, где, перемешиваемая лопатками, продвигается к отверстию 3 вакуум-камеры 6, в которой происходит освобождение формуемой массы от воздуха. Отверстие 5 должно постоянно уплотняться шихтой, иначе появляется подсос воздуха через смеситель, что приводит к падению вакуумметрического давления в вакуум-камере 6, а это в свою очеред приводит к снижению качества подготовки шихты. Поддержание заданного значения вакуумметрического давления в вакуум-камере 6 обеспечивается уплотнением отверстия 5 шихтой путем регулирования расхода шихты регулятором 18 через питатель 21. При этом количество поступившей в вакуум-камеру шихты равно количеству, выходящему из вакуум-камеры, а при увеличени поступления шихты в вакуум-камеру 6 Bbmie заданного значения объем вакуумкамеры уменьшается, увеличивается удельное вакуумметрическое давление на единицу объема, при этом появляется сигнал рассогласования между сигналами датчика 12 давления и корректирукицего прибора 16 в сторону увеличения, и регулятор 18 подачи шихты уменьшает подачу шихты через блок 19 управле.ния электродвигателем 20 питателя 21,. В случае переполнения , вакуум-камеры 6 шихтой для исключе-. ния остановки пресса и аварийных ситуаций срабатывает датчик 8 уровня шихты, подагаций сигнал на второй вход регулятора 18, который умень.шает подачу шихты питателем 21. По мере освобождения электрода 9 от шихты на выходе датчика 8 уровня и на втором входе регулятора 18 подачи шихты сигнал исчезает.

При уменьшении расхода шихты уменьшение вакуумметрического давле- ния происходит из-за того, что нарушается уплотнение отверстия 5 формуемой массой, при этом на выходе сумматора 17 появляется сигнал рас3

согласования между сигналами датчика 12 давления и корректирующего прибора 16 в сторону уменьшения, при этом регулятор 18 подачи шихты увеличивает расход шихты. При достижении вакуумметрическим давлением заданного значения на выходе регулятора 18 сигнал исчезает, а расход шихты остается постоянным.

Вакуумметрическое давление в ва/куум-камере 6 также зависит от уплотнения головки шнековой камеры формуемой массой. Чем больше поступление формуемой массы (шихты), тем больше скорость бруса и тем надежнее достигается уплотнение головки шнековой камеры. Для улучшения качества регулирования происходит непрерывное измерение скорости бруса 13 датчиком 15. Корректирукяций прибор 16 обеспечивает регулятору 18 через

785984

сумматор 17 корректирующий сигнал по пропорционально-интегральному закону регулирювания. При увеличении скорости бруса 13 для обеспечения с требуемого уплотнения в головке

шнековой камеры 7 с целью исключения подсосов воздуха вводится, коррекция через сумматор 17 на вход регулятора 18 на увеличение расхода шихты. JO При уменьшении скорости бруса 13 степень уменьшения расхода шихты будет затем скорректирована корректирующие, прибором 16.

5 Применение предлагаемого устройства позволяет повысить точность регулирования, а следовательно, качество подготовки шихты и улучшить ее сушильные свойства, при этом брак

0 в сушке сокращается на 1,6%, а удельный расход-топлива в сушке - на 2,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования влажности формуемой массы | 1989 |

|

SU1759635A1 |

| Устройство для регулирования влажности глиняного бруса однодвигательного пресса | 1980 |

|

SU896599A1 |

| МАСЛОПРЕСС | 2014 |

|

RU2565024C1 |

| Способ формования нагретого угля | 1982 |

|

SU1116049A1 |

| Автоматический регулятор влажности формуемого глиняного бруса | 1990 |

|

SU1742062A1 |

| Способ автоматического управления укладкой бетонной смеси и сыпучих материалов | 1982 |

|

SU1096119A1 |

| Система автоматического регулирования процесса горения | 1985 |

|

SU1276880A1 |

| Автоматизированная система очистки многокомпонентного промышленного стока | 2019 |

|

RU2726052C1 |

| Способ управления дозирующим механизмом и устройство для его осуществления | 1989 |

|

SU1762826A1 |

| Способ автоматического управления процессом уваривания сахарных утфелей | 1982 |

|

SU1124036A1 |

УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВАКУУМИРОВАНИЯ ФОРМУЕМОЙ МАССЫ В ПРЕССЕ, оборудованном питателем и вакуум-насосом, содержащее датчики давления и уровня, установленные в вакуум-камере, и блок управления электродвигателем питателя, отличающееся тем, что, с целью повьшения точности регулирования , оно снабжено датчиком скорости, корректирующим прибором, сумматором и регулятором, причем датчик давления непосредственно, а датчик скорости через корректирующий прибор подключены к соответствующим входам сумматора, выход которого соединен с одним из входов регулятора, другой вход которого соединен с датчиком уровня, а выход регулятора V) подключен к входу блока управления электродвигателем питателя. IMmpr к 00 СП 00

| 0 |

|

SU413039A1 | |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Майорчук А.З | |||

| и др | |||

| Машины и оборудование для производства керамических и силикатных изделий | |||

| Каталогсправочник | |||

| М., ЦНИИГЭСТРОЙМАШ, 1982, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1985-09-15—Публикация

1984-04-29—Подача