2. Способ по п.1,отличающ и и с я тем, что колебания возбуждают в момент времени, соответствующий максимуму мощности, потребляемой приводом пресса, и длительность серии импульсов изменяют в

прямой зависимости от указанной мотности,

3, Способ по пп. 1 и 2, отличающийся тем, что импульсам придают форму, близкую к прямоугольной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения оптимальной температуры нагрева невспучивающегося угля перед формованием и устройство для его осуществления | 1985 |

|

SU1381391A1 |

| Формовочная машина | 1976 |

|

SU612824A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО КОКСА | 2012 |

|

RU2516661C1 |

| Способ получения формованного кокса | 1983 |

|

SU1169978A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

| Установка для пластического формованиядВуХСлОйНыХ издЕлий | 1971 |

|

SU422202A1 |

| Способ получения формованного кокса | 1990 |

|

SU1798364A1 |

| Горизонтальный пресс для изготовления брикетов из термопластифицированных углей | 1983 |

|

SU1181882A1 |

| Шнековый пресс | 1979 |

|

SU912542A1 |

| Способ определения реологических характеристик угля | 1990 |

|

SU1797056A1 |

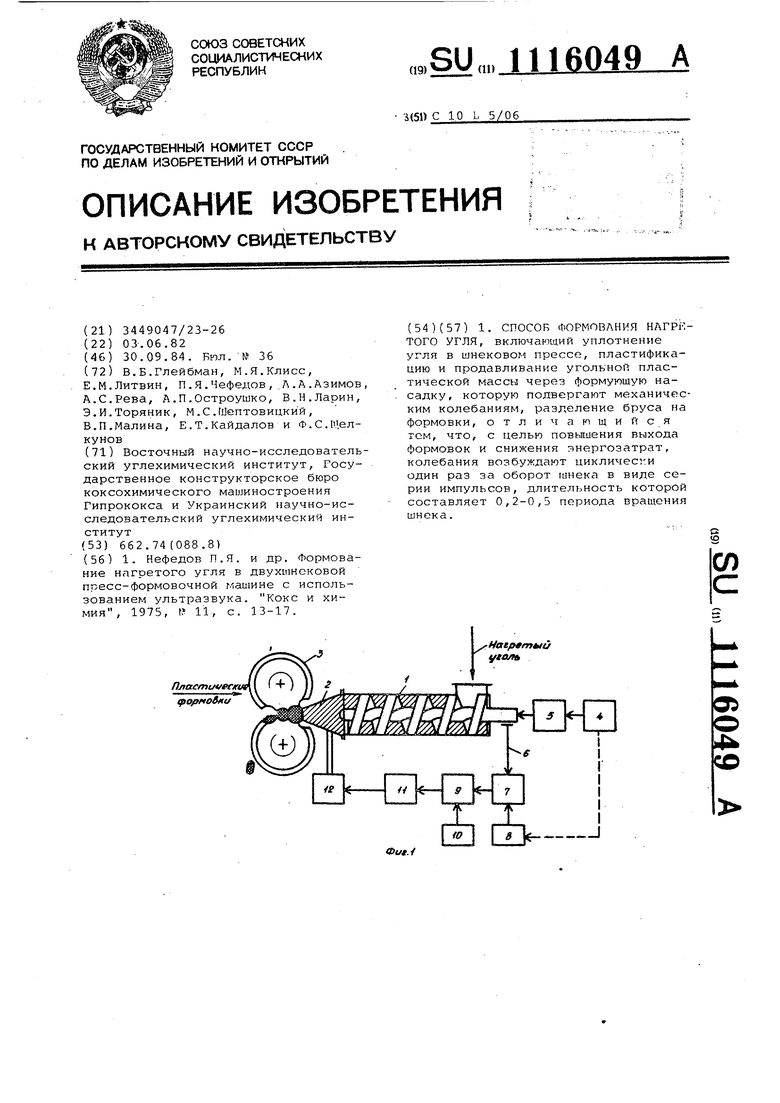

1. СПОСОБ ФОРМОВАНИЯ НАГРЕТОГО УГЛЯ, включающий уплотнение угля в шнeкoвo 1 прессе, пластификацию и продавливание угольной пластической массы через формующую насадку, которую подвергают механическим колебаниям, разделение бруса на формовки, отличающийся тем, что, с целью повышения выхода формовок и снижения энергозатрат, колебания возбуждают циклически один раз за оборот шнека в виде серии импульсов, длительность которой составляет 0,2-0,5 периода вращения шнека. сл Нагретый 4ib СО Ы ZhI Фu.

Изобретение относится к технологии переработки твердого топлива, преимущественно, к производству формовочного кокса и изделий из угольной пластической массы, и может быть использовано в коксохимической промышленности.

Наиболее близким к предлагаемому является способ формования нагретого угля, который включает уплотнение угля в шнековом прессе, пластификацию (перевод его в пластическое .состояние) и продавливание угольной пластической массы через формующую насадку, которую подвергают механи.ческим колебаниям частотой от 5-7 до 17-20 кГц, и разделение бруса на ф.ормовки. В результате этого снижается адгезия угольной пластической массы к поверхности насадки, предотвращается образование отложений, снижается мощность, потребляемая приводом пресса l3.

Недостатком известного способа является то, что возбуждение на поверхности формующей насадки механических колебаний с интенсивностью, достаточной для предотвращения отложений, требует больщого дополнительного расхода энергии (3-4 кВт-ч на тонну продукта. При непрерывном воздейстии интенсивHbix колебаний на угольную пла:сти- ческую массу в поверхностном слое последней активизируются процессы дегазации и уплотнения, результатом которых является понижение пластичности и появление хрупкости в поверхностном слое, что приводит к ухудшению качества и снижению выхода формовок. Кроме того, непрерывное возбуждение колебаний не позволяет сгладить пульсации скорости продавливания угольной пластической массы, возникающие вследствие случайных колебаний производительности, а также пульсации,обусловленные вращением шнека.Вследствие уплотнения материала объемная производительность шнекового пресса изменяется эа один оборот по кривой с максимумом. Во.зникающие при этом пульсации скорости массы в насадке приводят к колебаниям плотности и

прочности продукта, а значит, и к ухудшению его качества, к снижению выхода целых формовок и к увеличению количества несформированного материала.

Целью изобретения является повышение выхода пластических угольных формовок при сохранении их качества и снижение энергозатрат на формование.

Поставленная цель достигается тем, что согласно способу, включающему уплотнение угля, его пластификацию и продавливание угольной пластической массы с помощью шнекового пресса через формующую насадку, на поверхности которой создают механические колебания, и разделение бруса на формовки, механические колебания на поверхности формующей насадки возбуждают циклически один раз за оборот шнека в виде серии импульсов, длительность которой 0,2-0,5 периода вращения шнека.

Колебания возбуждают в момент времени, соответствующий максимуму мощнос.ти, потребляемой приводом пресса, и длительность серии импульсов изменяют в прямой зависимости от указанной мощности.

Импульсам придают форму, близкую к прямоугольной.

Преимущество изобретения по -сравнению с прототипом состоит в том, что вибромеханическое воздействие формующую насадку является импульсным, его оказывают только в те моменты времени, когда шнековый пресс интенсивно подает материал в. насадку, а изменяя длительность этого воздействия, управляют гидравлическим сопротивлением насадки, а значит, интенсивность формования.

Возбуждение на поверхности формующей насадки механических колебаний в виде серии коротких импульсов повышает в сравнении с прототипом эффективность механического воздействия. Благодаря малой длительности импульсов формуемый материал можно подвергать более мощному воздействию без ухудшения качества продук-та,поскольку в этом случае энергия колебаний, которую усваивает перерабатываемый материал, значительно ниже, ч;м в прототипе. Поэтому даже при высокой импульсной мощности колебаний не происходит перегрева и потери пластичности слоев материала прилегающих к внутренней поверхности формующей насадки. Этим достигается снижение интенсивности колебаний приводит к уменынениго адгезии, снижению гидравлического сопротивления насадки и уменьшению расхода энергии на формование. Кроме того, снижается расход энергии на возбуждение колебаний.

Наилучшие результаты получают, если длительность серии импульсов меньше длительности пауз и находится в пределах 0,2-0,5 периода вращения шнека. Увеличение длительности импульсов приводит к повышению расхода энергии на возбуждение колебаний и снижению их эффективности. Уменьшение длительности импульсов ниже указанного предела ведет к увеличению потерь в электромеханических преобразователях и в промышленных условиях, при современном состоянии техники, нецелесообразно.

Возбуждение серий импульсов в момент времени, соответствующий максимуму потребляемой мощности за оборот щнека, котор)ый по времени совпадает с мaкcимyмo 1 производительности, позволяет в значительной степени сгладить пульсации скорости и давления угольной пластической массы в насадке, вызванные периодич ностью подачи материала шнеком в насадку и, тем самым повысить качество продукта. Благодаря тому, что по изобретению механическое воздействие оказывают только в те моменты, когда материал находится в движении предотвращается перегрев прилегающих к насадке слоев материала, а значит, уменылается выход несформованного угля. Кроме того, возбуждение колебаний в течение только части периода вращения шнека позволяет снизить расход энергии на возбужденибг колебаний.

Изменение длительности серий импульсов в прямой зависимости от разности между текущим и заданным значениями потребляемой мощности позволяет эффективно и оперативно управлять гидравлическим сопротивлением формующей насадки при случайных колебанияхпроизводительности или свойств шихть. и тем самым -. стабилизировать режим формования, а значит, снизить содержание несформованного угля и уменьшить расход энергии на формование. Текущее значение потребляемой мощности (т.е. мощности, потребляемой в заданный момент времени гтфеделяют по показаниям ваттметг.а, включас мого i; цепь привода пресса. Задапноо значение мощности устанавливают от ггным путем, исходя из условия, что содержание несформованного угля в продукте не должно превьянать 8-10-i. Обычно это условие выполняется при удельной мощности 8-11 кВт/т nvjoдукта, но эта величина может изменяться при изменении состава IIIHXTI.K Поэтому возникает необходимость регулировать текущее значение потребляемой мощности путем изменения длительности . серий .

Дополнительногоповьпиения эффективности воздействия механических колебаний достигают возбуждением импульсор прямоугольной , посколку при такой форме импульсов поверхности формующей насадке сообщаются значительно большие ускорения, чем в случае импульсов иной формы.

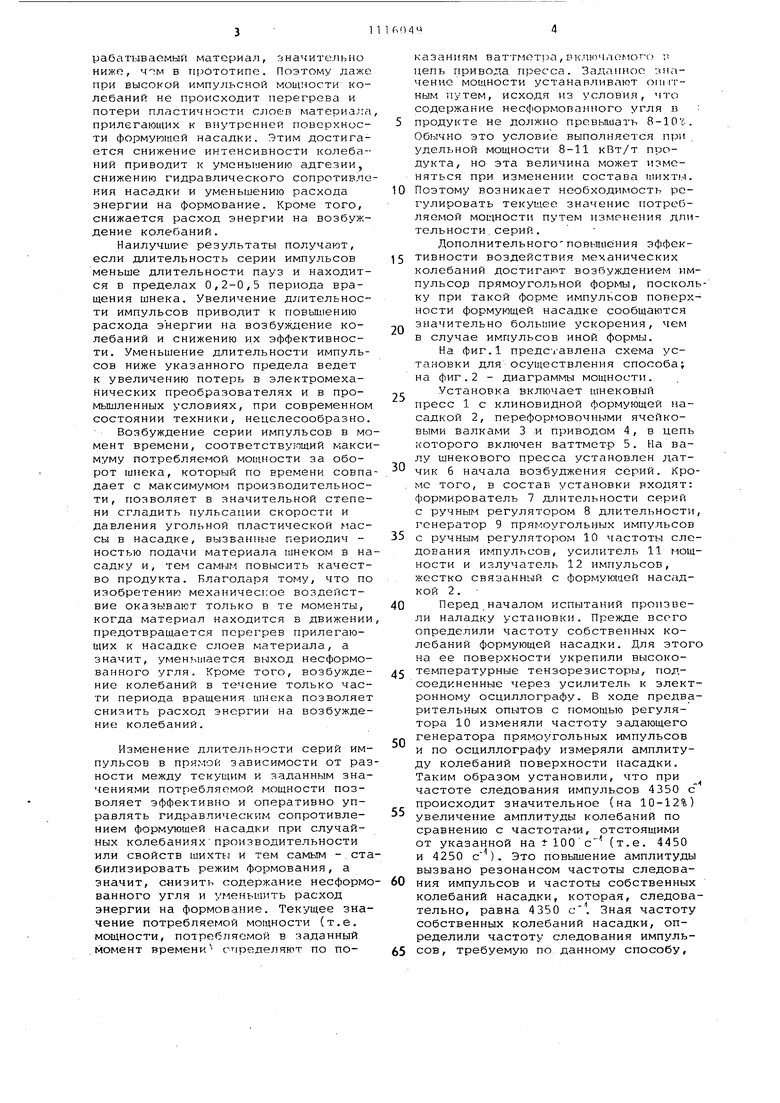

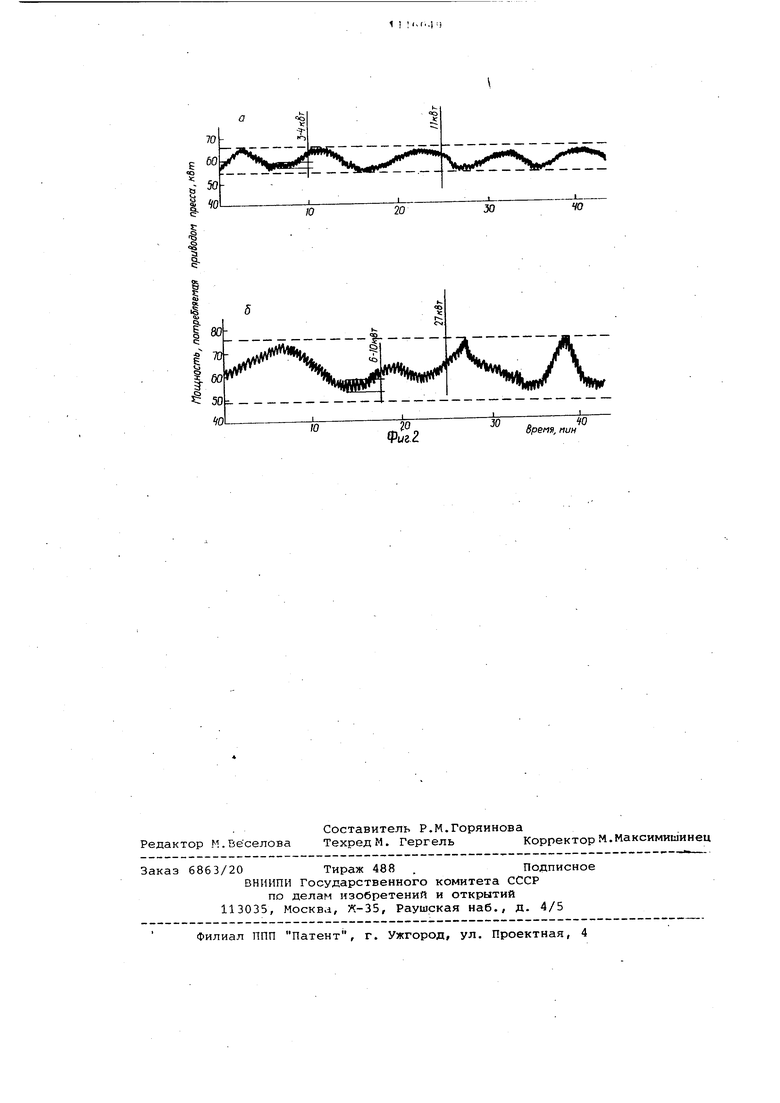

На фиг.1 предс1авлена схема установки для осуществления способа; на фиг.2 - диаграммы мощности.

Установка включает шнековый пресс 1 с клиновидной формующей насадкой 2, переформовочными ячейковыми валками 3 и приводом 4, в цепь которого включен ваттметр 5. На валу шнекового пресса установлен датчик 6 начала возбуджения серий. Кроме того, в состав установки входят: формирователь 7 длительности серий с ручнь№1 регулятором 8 длительности генератор 9 прямоугольных импульсов с ручным регулятором 10 частоты следования импульсов, усилитель 11 мощности и излучатель 12 импульсов, жестко связанный с формующей насадкой 2.

Перед началом испытаний произвели наладку установки. Прежде всего определили частоту собственных колебаний формующей насадки. Для этог на ее поверхности укрепили высокотемпературные тензорезисторы, подсоединенные через усилитель к электронному осциллографу. В ходе предварительных опытов с помощью регулятора 10 изменяли частоту задающего генератора прямоугольных импульсов и по осциллографу измеряли амплитуду колебаний поверхности насадки. Таким образом установили, что при частоте следования импульсов 4350 с происходит значительное (на 10-12%) увеличение амплитуды колебаний по сравнению с частотами, отстоящими от указанной на t lOOc (т.е. 4450 и 4250 с). Это повышение амплитуды вызвано резонансом частоты следования импульсов и частоты собственных колебаний насадки, которая, следовательно, равна 4350 с Зная частоту собственных колебаний насадки, определили частоту следования импульсов, требуемую по данному способу,

путем деления найденного значения на целое число в пределых 1-5. В данном случае использована 3-я гармоника прямоугольных колебаний. Поэтому на регуляторе 10 частоты установлено значение «. 1450 с .

Затем установили в требуемое положение датчик б начала возбуждения серий, наблюдая за показаниями ваттметра 5. Поворотом датчика вокруг ос шнека добивались, чтобы сигнал на ег выходе совпадал во времени с максимумом потребляемой мощности за оборот. Это положение соответствовало также максимуму производительности шнека за оборот.

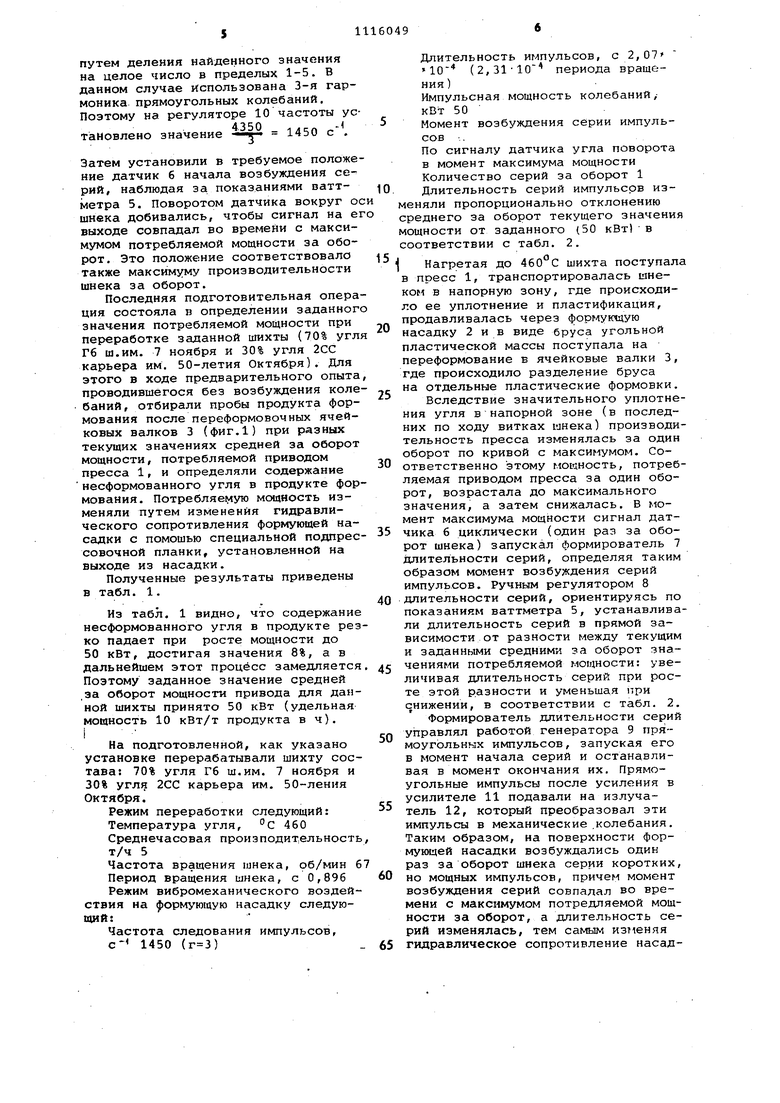

Последняя подготовительная операция состояла в определении заданного значения потребляемой мощности при переработке заданной шихты (70% угля Г6 ш.им. 7 ноября и 30% угля 2СС карьера им. 50-летия Октября). Для этого в ходе предварительного опыта проводившегося без возбуждения колебаний, отбирали пробы продукта формования после переформовочных ячейковых валков 3 (фиг.1) при разных текущих значениях средней за оборот мощности, потребляемой приводом пресса 1, и определяли содержание несформованного угля в продукте формования. Потребляемую мощность изменяли путем изменения гидравлического сопротивления формующей насадки с помошью специальной подпрессовочной планки, установленной на выходе из насадки.

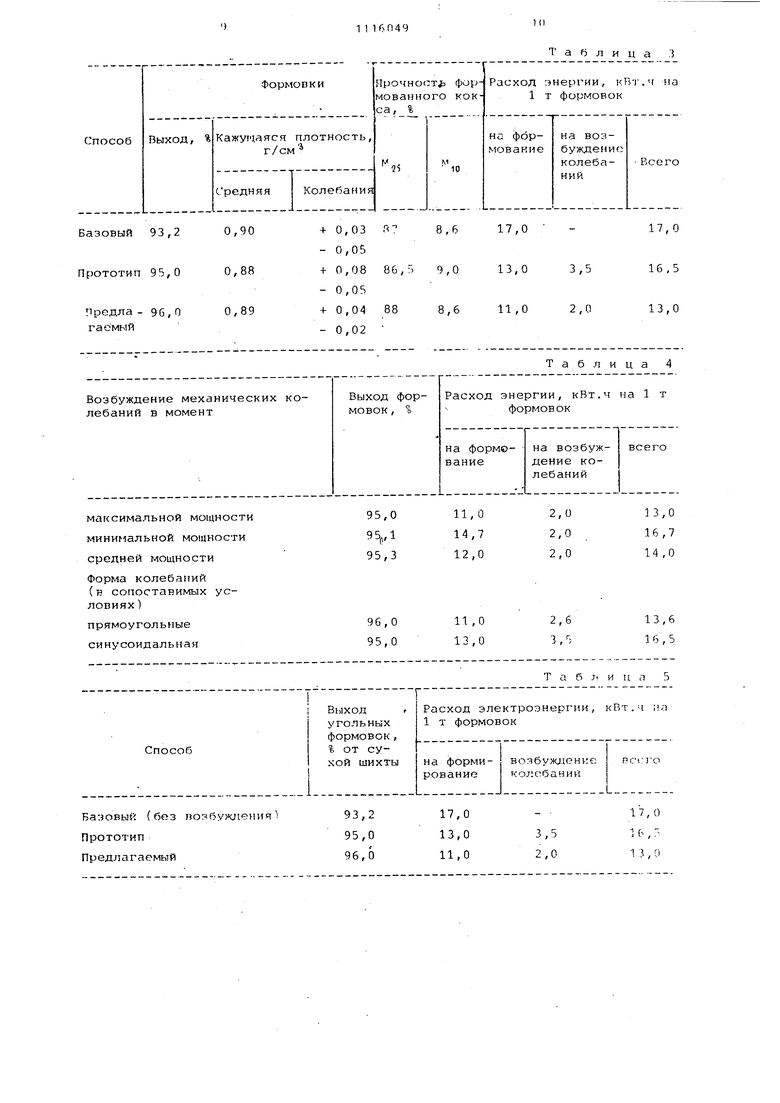

Полученные результаты приведены в табл. 1.

..

Из табл, 1 видно, что содержание несформованного угля в продукте резко падает при росте мощности до 50 кВт, достигая значения 8%, а в Дальнейшем этот процесс замедляется Поэтому заданное значение средней .за оборот мощности привода для данной шихты принято 50 кВт (удельная мощность 10 кВт/т продукта в ч).

На подготовленной, как указано

установке перерабатывали шихту состава: 70% угля Гб ш.им. 7 ноября и 30% угля 2СС карьера им. 50-ления Октября.

Режим переработки следующий: Температура угля, с 460 Среднечасовая произподительность, т/ч 5

Частота вращения шнека, об/мин 67 Период вращения шнека, с 0,896 Режим вибромеханического воздействия на формующую насадку следующий:

Частота следования импульсов,

с- 1450 ()

Длительность импульсов, с 2,01 10 (2,3110 периода вращения )

Импульсная мощность колебаний/ кВт 50

Момент возбуждения серии импульсов .

По сигналу датчика угла поворота в момент максимума мощности Количество серий за оборот 1 Длительность серий импульсов изменяли пропорционально отклонению среднего за оборот текущего значени мощности от заданного (50 кВт)в соответствии с табл. 2.

Нагретая до шихта поступал в пресс 1, транспортировалась шнеком в напорную зону, где происходило ее уплотнение и пластификация, продавливалась через формующую насадку 2 и в виде бруса угольной пластической массы поступала на переформование в ячейковые валки 3, где происходило разделение бруса на отдельные пластические формовки.

Вследствие значительного уплотнения угля в напорной зоне (в последних по ходу витках шнека) производительность пресса изменялась за один оборот по кривой с максимумом. Соответственно этому мощность, потребляемая приводом пресса за один оборот, возрастала до максимального значения, а затем снижалась. В момент максимума мощности сигнал датчика 6 циклически (один раз за оборот шнека) запускал формирователь 7 длительности серий, определяя таким образом момент возбуждения серий импульсов. Ручным регулятором 8 длительности серий, ориентируясь по показаниям ваттметра 5, устанавливали длительность серий в прямой зависимости от разности между текущим и заданными средними за оборот значениями потребляемой мощности: увеличивая длительность серий при росте этой разности и уменьшая при снижении, в соответствии с табл. 2.

Формирователь длительности серий управлял работой генератора 9 прямоугольных импульсов, запуская его в момент начала серий и останавливая в момент окончания их. Прямоугольные импульсы после усиления в усилителе 11 подавали на излучатель 12, который преобразовал эти импульсы в механические .колебания. Таким образом, на поверхности формующей насадки возбуждались один раз за оборот шнека серии коротких, но мощных импульсов, причем момент возбуждения серий совпадал во времени с максимумом потредляемой мощности за оборот, а длительность серий изменялась, тем самым изменяя гидравлическое сопротивление насадки. Путем регулирования длительности серий импульсов удалось в значительной степени стабилизировать гидравлическое сопротивление насадки и тем саммм улучмшть качество и увеличить выход продукта, снизить расход энергии на формирование и на возбуждение колебаний.

На установках и шихте по описанному режиму проводили сопоставительные опыты по базовому варианту (без возбуждения колебаний) и по прототипу. Режим вибромеханического воздействия при работе по способу-прототипу следующий: непрерывное вибромеханическое воздействие синусоидальнъалк колебаниями частотой liS-lQ c и мощностью 17,5 кВт.

Во всех сравнительных опытах (по изобретению, прототипу и базовому) брус угольной пластической массы из формующей насадки подавали на переформование в ячейковые валки, где происходило его разделение на пластические формовки. Через специальный пробоотборник периодически отбирали пробы продукта формования, отделяли формовки от неотформованного сыпучего угля и взвешиванием определяли относительный выход формовок. В дальнейшем формовки прокаливали (в стандартных условиях) и оценивали стандартным способом качество формованного кокса.

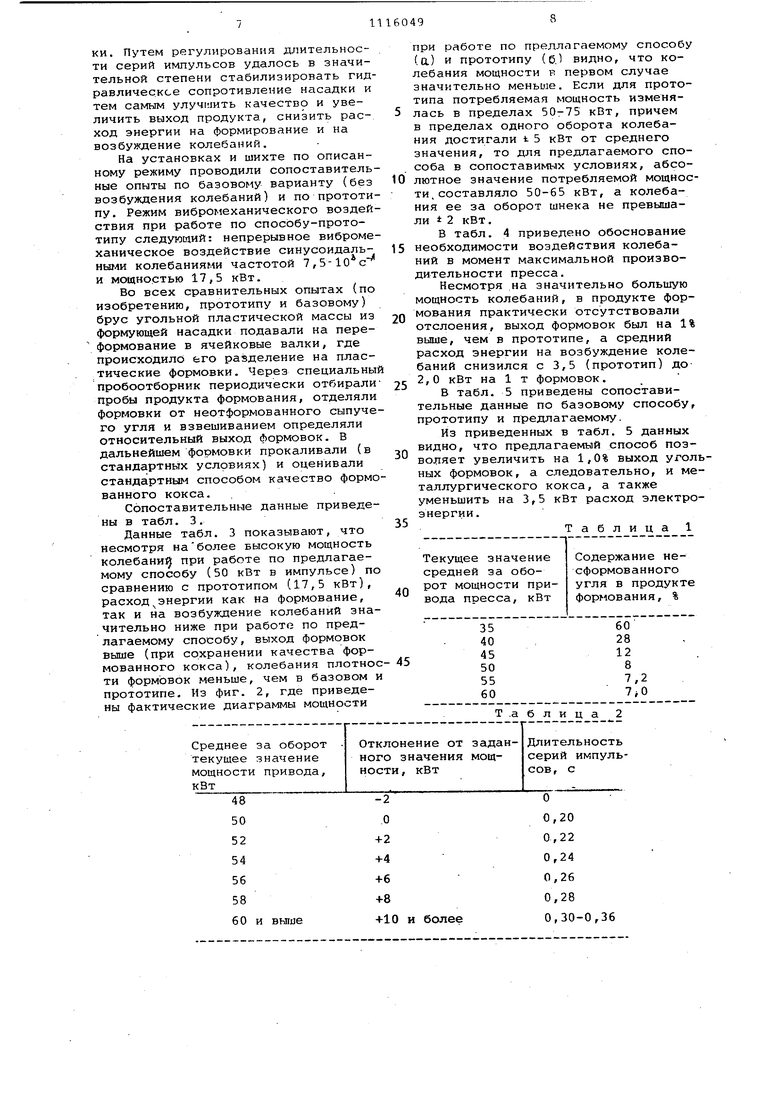

Сопоставительные данные приведены в табл. 3.

Данные табл. 3 показывают, что несмотря наболее высокую мощность колебаний при работе по предлагаемому способу (50 кВт в импульсе) по сравнению с прототипом (17,5 кВт), расход энергии как на формование, так и на возбуждение колебаний знапри работе по предлагаемому способу (а) и прототипу (6.1 видно, что колебания мощности в первом случае значительно меньше. Если для прототипа потребляемая мощность изменялась в пределах 50-75 кВт, причем в пределах одного оборота колебания достигали t 5 кВт от среднего значения, то для предлагаемого способа в сопоставимых условиях, абсо0лютное значение потребляемой мощности, составляло 50-65 кВт, а колебания ее за оборот шнека не превышали 2 кВт.

В табл. 4 приведено обоснование необходимости воздействия колеба5ний в момент максимальной производительности пресса.

Несмотря на значительно большую мощность колебаний, в продукте формования практически отсутствовали

0 отслоения, выход формовок был на 1% выше, чем в прототипе, а средний расход энергии на возбуждение колебаний снизился с 3,5 (прототип) до2,0 кВт на 1 т формовок.

5

В табл. 5 приведены сопоставительные данные по базовому способу, прототипу и предлагаемому.

Из приведенных в табл. 5 данных видно, что предлагаемый способ поз0воляет увеличить на 1,0% выход угольных формовок, а следовательно, и метал.ггургического кокса, а также уменьшить на 3,5 кВт расход электроэнергии.

5

Таблица 1

Текущее значение

Содержание несредней за обосформованногорот мощности приугля в продукте формования, % вода пресса, кВт

Таблица 3

10

20

JO

40

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нефедов П.Я | |||

| и др | |||

| Формование нагретого угля в двухишековой пресс-формовочной машине с использованием ультразвука | |||

| Кокс и химия, 1975, № 11, с | |||

| Насос | 1917 |

|

SU13A1 |

| Пло | |||

Авторы

Даты

1984-09-30—Публикация

1982-06-03—Подача