Фиг 2

Изобретение-относится к сельскому хозяйству, а именно к способам управления дозирующими механизмами сыпучих кормов.

Цель изобретения - повышение равномерности подачи корма.

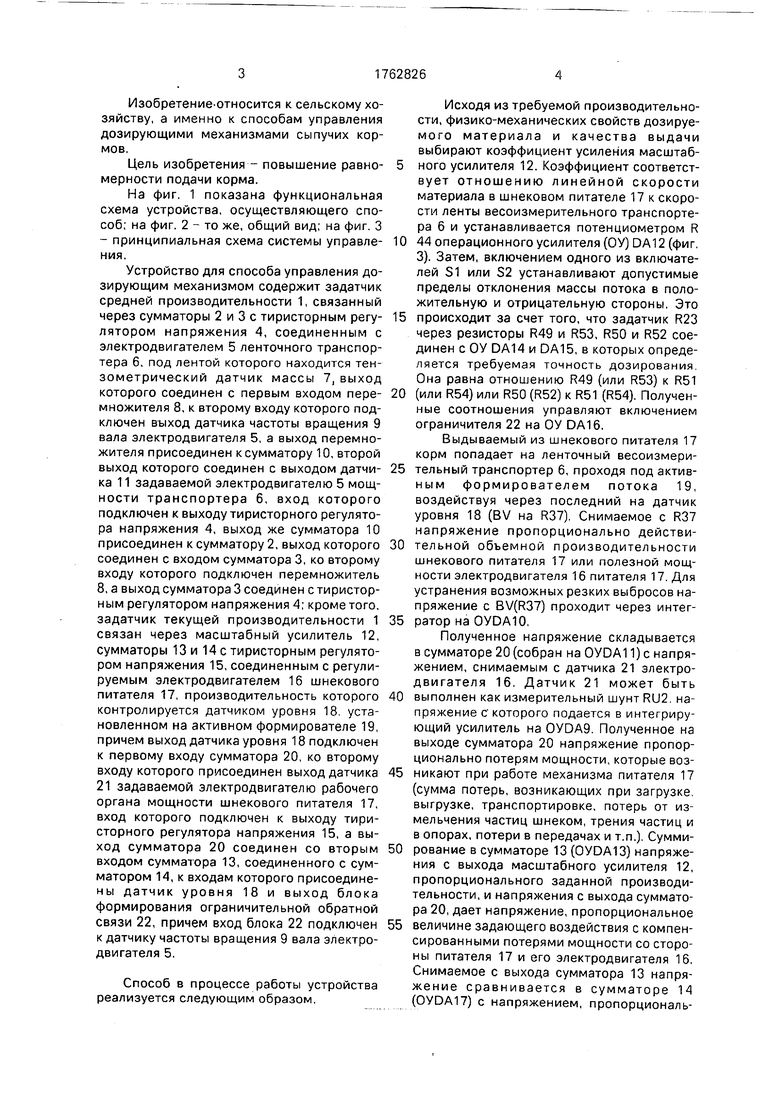

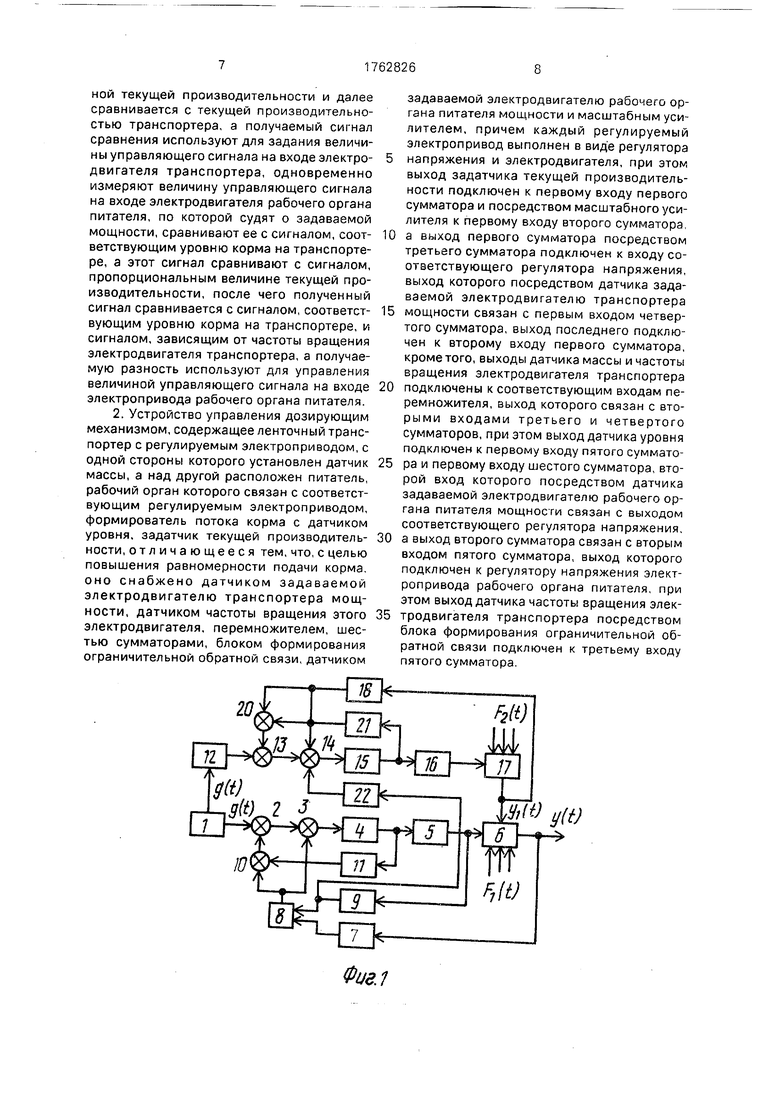

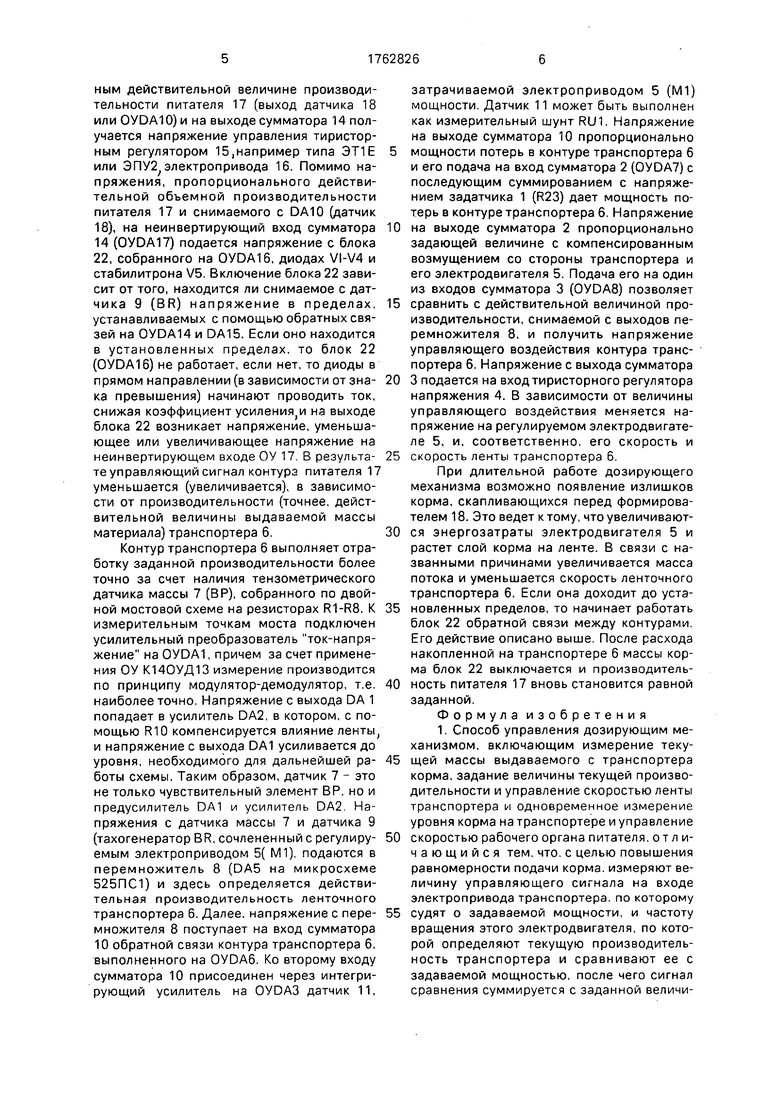

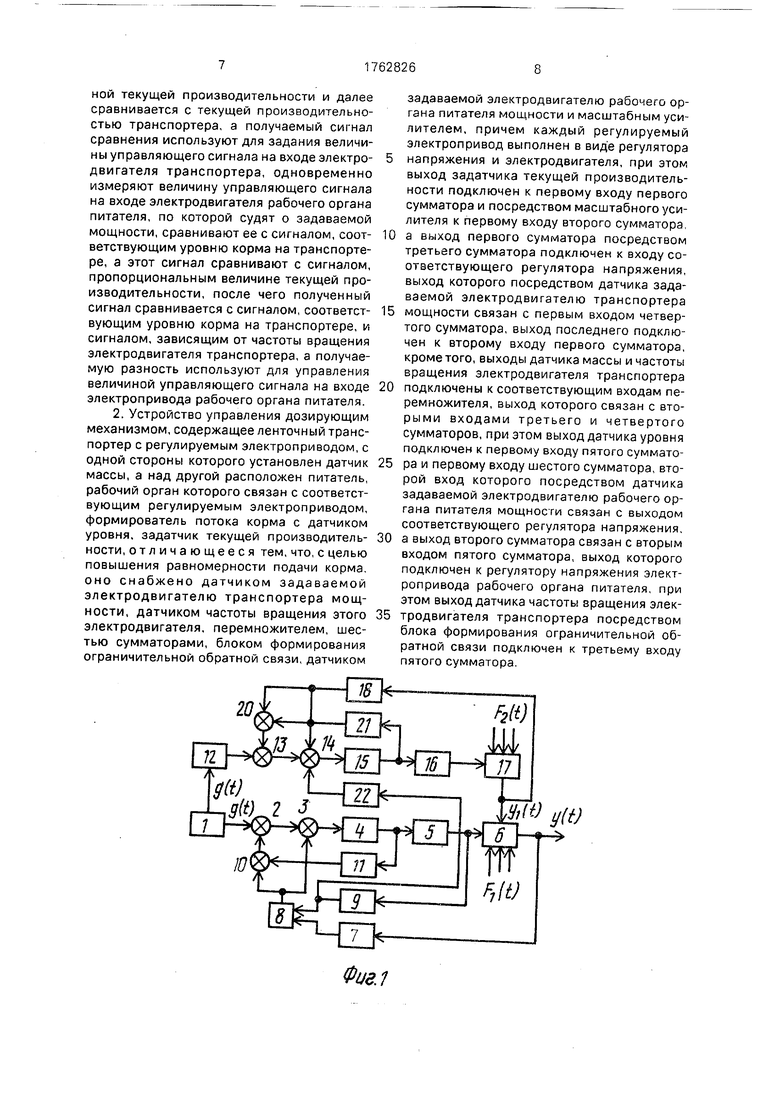

На фиг. 1 показана функциональная схема устройства, осуществляющего способ; на фиг. 2 - то же, общий вид; на фиг. 3 - принципиальная схема системы управления.

Устройство для способа управления дозирующим механизмом содержит задатчик средней производительности 1, связанный через сумматоры 2 и 3 с тиристорным регулятором напряжения 4, соединенным с электродвигателем 5 ленточного транспортера 6, под лентой которого находится тен- зометрический датчик массы 7, выход которого соединен с первым входом перемножителя 8, к второму входу которого подключен выход датчика частоты вращения 9 вала электродвигателя 5, а выход перемножителя присоединен к сумматору 10, второй выход которого соединен с выходом датчика 11 задаваемой электродвигателю 5 мощности транспортера 6, вход которого подключен к выходу тиристорного регулятора напряжения 4, выход же сумматора 10 присоединен к сумматору 2, выход которого соединен с входом сумматора 3, ко второму входу которого подключен перемножитель 8, а выход сумматора 3 соединен с тиристорным регулятором напряжения 4; кроме того, задатчик текущей производительности 1 связан через масштабный усилитель 12, сумматоры 13 и 14с тиристорным регулятором напряжения 15, соединенным с регулируемым электродвигателем 16 шнекового питателя 17, производительность которого контролируется датчиком уровня 18. установленном на активном формирователе 19, причем выход датчика уровня 18 подключен к первому входу сумматора 20, ко второму входу которого присоединен выход датчика 21 задаваемой электродвигателю рабочего органа мощности шнекового питателя 17, вход которого подключен к выходу тиристорного регулятора напряжения 15, а выход сумматора 20 соединен со вторым входом сумматора 13, соединенного с сумматором 14, к входам которого присоединены датчик уровня 18 и выход блока формирования ограничительной обратной связи 22, причем вход блока 22 подключен к датчику частоты вращения 9 вала электродвигателя 5.

Способ в процессе работы устройства реализуется следующим образом,

Исходя из требуемой производительности, физико-механических свойств дозируе- мого материала и качества выдачи выбирают коэффициент усиления масштабного усилителя 12. Коэффициент соответствует отношению линейной скорости материала в шнековом питателе 17 к скорости ленты весоизмерительного транспортера 6 и устанавливается потенциометром R

0 44 операционного усилителя (ОУ) DA12 (фиг. 3). Затем, включением одного из включателей S1 или S2 устанавливают допустимые пределы отклонения массы потока в положительную и отрицательную стороны. Это

5 происходит за счет того, что задатчик R23 через резисторы R49 и R53, R50 и R52 соединен с ОУ DA14 и DA15, в которых определяется требуемая точность дозирования Она равна отношению R49 (или R53) к R51

0 (или R54) или R50 (R52) к R51 (R54). Полученные соотношения управляют включением ограничителя 22 на ОУ DA16.

Выдываемый из шнекового питателя 17 корм попадает на ленточный весоизмери5 тельный транспортер 6, проходя под актив- ным формирователем потока 19, воздействуя через последний на датчик уровня 18 (BV на R37). Снимаемое с R37 напряжение пропорционально действи0 тельной объемной производительности шнекового питателя 17 или полезной мощности электродвигателя 16 питателя 17. Для устранения возможных резких выбросов напряжение с BV(R37) проходит через интег5 ратор на ОУОА10,

Полученное напряжение складывается в сумматоре 20 (собран на ОУОА11) с напряжением, снимаемым с датчика 21 электродвигателя 16. Датчик 21 может быть

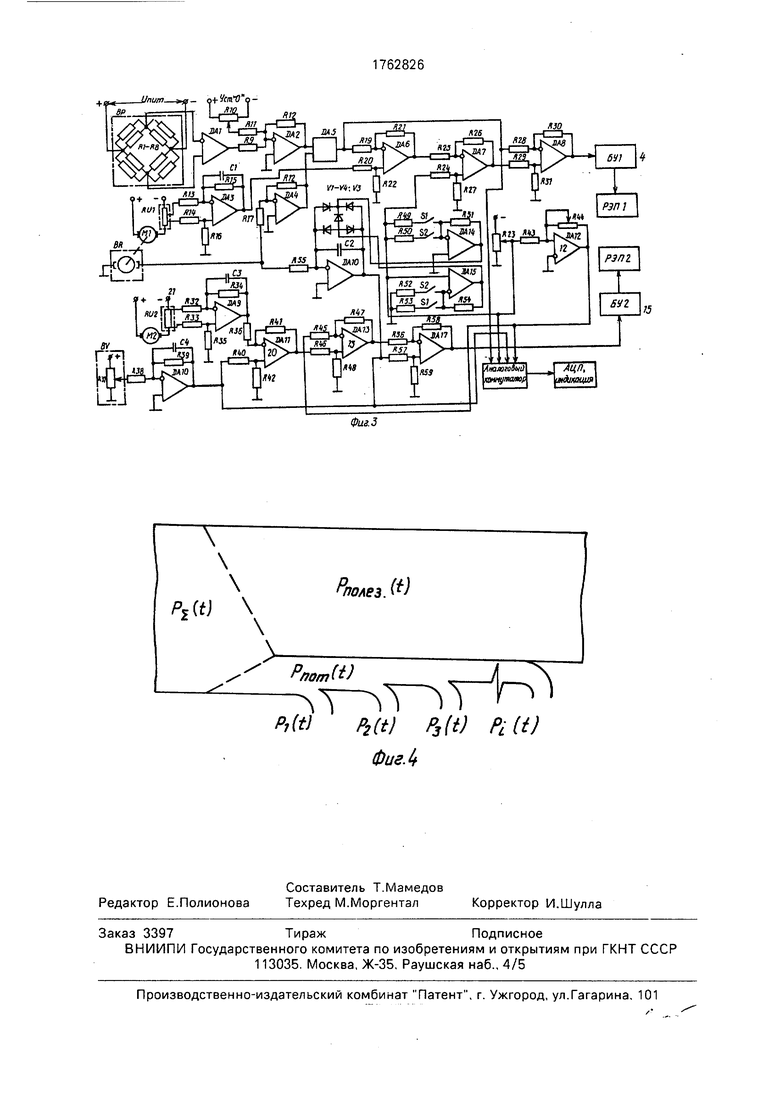

0 выполнен как измерительный шунт RU2. напряжение с которого подается в интегрирующий усилитель на ОУОА9. Полученное на выходе сумматора 20 напряжение пропорционально потерям мощности, которые воз5 никают при работе механизма питателя 17 (сумма потерь, возникающих при загрузке. выгрузке, транспортировке, потерь от измельчения частиц шнеком, трения частиц и в опорах, потери в передачах и т.п.). Сумми0 рование в сумматоре 13 (ОУОА13) напряжения с выхода масштабного усилителя 12, пропорционального заданной производительности, и напряжения с выхода сумматора 20, дает напряжение, пропорциональное

5 величине задающего воздействия с компенсированными потерями мощности со стороны питателя 17 и его электродвигателя 16. Снимаемое с выхода сумматора 13 напряжение сравнивается в сумматоре 14 (ОУОА17) с напряжением, пропорциональным действительной величине производительности питателя 17 (выход датчика 18 или ОУОА10) и на выходе сумматора 14 получается напряжение управления тиристор- ным регулятором 15,например типа ЭТ1Е или ЭПУ2; электропривода 16. Помимо напряжения, пропорционального действительной объемной производительности питателя 17 и снимаемого с DA10 (датчик 18), на неинвертирующий вход сумматора 14 (OYDA17) подается напряжение с блока 22, собранного на OVDA16, диодах VI-V4 и стабилитрона V5. Включение блока 22 зависит от того, находится ли снимаемое с датчика 9 (BR) напряжение в пределах, устанавливаемых с помощью обратных связей на OVDA14 и DA15. Если оно находится в установленных пределах, то блок 22 (OVDA16) не работает, если нет, то диоды в прямом направлении (в зависимости от зна- ка превышения) начинают проводить ток, снижая коэффициент усиления на выходе блока 22 возникает напряжение, уменьшающее или увеличивающее напряжение на неинвертирующем входе ОУ 17. В результа- те управляющий сигнал контура питателя 17 уменьшается (увеличивается), в зависимости от производительности (точнее, действительной величины выдаваемой массы материала) транспортера 6.

Контур транспортера 6 выполняет отработку заданной производительности более точно за счет наличия тензометрического датчика массы 7 (ВР), собранного по двойной мостовой схеме на резисторах R1-R8. К измерительным точкам моста подключен усилительный преобразователь ток-напряжение на ОУОА1, причем за счет применения ОУ К140УД13 измерение производится по принципу модулятор-демодулятор, т.е. наиболее точно. Напряжение с выхода DA 1 попадает в усилитель DA2, в котором, с помощью R10 компенсируется влияние ленты и напряжение с выхода DA1 усиливается до уровня, необходимого для дальнейшей ра- боты схемы. Таким образом, датчик 7 - это не только чувствительный элемент ВР, но и предусилитель DA1 и усилитель DA2. Напряжения с датчика массы 7 и датчика 9 (тахогенератор BR, сочлененный с регулиру- емым электроприводом 5( М1), подаются в перемножитель 8 (DA5 на микросхеме 525ПС1) и здесь определяется действительная производительность ленточного транспортера 6. Далее, напряжение с пере- множителя 8 поступает на вход сумматора 10 обратной связи контура транспортера 6, выполненного на ОУОА6. Ко второму входу сумматора 10 присоединен через интегрирующий усилитель на ОУОАЗ датчик 11,

затрачиваемой электроприводом 5 (М1) мощности. Датчик 11 может быть выполнен как измерительный шунт RU1. Напряжение на выходе сумматора 10 пропорционально мощности потерь в контуре транспортера 6 и его подача на вход сумматора 2 (ОУОА7) с последующим суммированием с напряжением задатчика 1 (R23) дает мощность потерь в контуре транспортера 6. Напряжение на выходе сумматора 2 пропорционально задающей величине с компенсированным возмущением со стороны транспортера и его электродвигателя 5. Подача его на один из входов сумматора 3 (ОУОА8) позволяет сравнить с действительной величиной производительности, снимаемой с выходов перемножителя 8, и получить напряжение управляющего воздействия контура транспортера 6. Напряжение с выхода сумматора 3 подается на входтиристорного регулятора напряжения 4. В зависимости от величины управляющего воздействия меняется напряжение на регулируемом электродвигателе 5, и, соответственно, его скорость и скорость ленты транспортера 6.

При длительной работе дозирующего механизма возможно появление излишков корма, скапливающихся перед формирователем 18. Это ведет к тому, что увеличиваются энергозатраты электродвигателя 5 и растет слой корма на ленте. В связи с названными причинами увеличивается масса потока и уменьшается скорость ленточного транспортера 6. Если она доходит до установленных пределов, то начинает работать блок 22 обратной связи между контурами. Его действие описано выше. После расхода накопленной на транспортере 6 массы корма блок 22 выключается и производительность питателя 17 вновь становится равной заданной.

Формула изобретения 1. Способ управления дозирующим механизмом, включающим измерение текущей массы выдаваемого с транспортера корма, задание величины текущей производительности и управление скоростью ленты транспортера и одновременное измерение уровня корма на транспортере и управление скоростью рабочего органа питателя, отличающийся тем, что. с целью повышения равномерности подачи корма, измеряют величину управляющего сигнала на входе электропривода транспортера, по которому судят о задаваемой мощности, и частоту вращения этого электродвигателя, по которой определяют текущую производительность транспортера и сравнивают ее с задаваемой мощностью, после чего сигнал сравнения суммируется с заданной величиной текущей производительности и далее сравнивается с текущей производительностью транспортера, а получаемый сигнал сравнения используют для задания величины управляющего сигнала на входе электро- двигателя транспортера, одновременно измеряют величину управляющего сигнала на входе электродвигателя рабочего органа питателя, по которой судят о задаваемой мощности, сравнивают ее с сигналом, соот- ветствующим уровню корма на транспортере, а этот сигнал сравнивают с сигналом, пропорциональным величине текущей производительности, после чего полученный сигнал сравнивается с сигналом, соответст- вующим уровню корма на транспортере, л сигналом, зависящим от частоты вращения электродвигателя транспортера, а получаемую разность используют для управления величиной управляющего сигнала на входе электропривода рабочего органа питателя. 2. Устройство управления дозирующим механизмом, содержащее ленточный транспортер с регулируемым электроприводом, с одной стороны которого установлен датчик массы, а над другой расположен питатель, рабочий орган которого связан с соответствующим регулируемым электроприводом, формирователь потока корма с датчиком уровня, задатчик текущей производитель- ности, отличающееся тем, что, с целью повышения равномерности подачи корма. оно снабжено датчиком задаваемой электродвигателю транспортера мощности, датчиком частоты вращения этого электродвигателя, перемножителем, шестью сумматорами, блоком формирования ограничительной обратной связи, датчиком

задаваемой электродвигателю рабочего органа питателя мощности и масштабным усилителем, причем каждый регулируемый электропривод выполнен в виде регулятора напряжения и электродвигателя, при этом выход задатчика текущей производительности подключен к первому входу первого сумматора и посредством масштабного усилителя к первому входу второго сумматора, а выход первого сумматора посредством третьего сумматора подключен к входу соответствующего регулятора напряжения, выход которого посредством датчика задаваемой электродвигателю транспортера мощности связан с первым входом четвертого сумматора, выход последнего подключен к второму входу первого сумматора, кроме того, выходы датчика массы и частоты вращения электродвигателя транспортера подключены к соответствующим входам перемножителя, выход которого связан с вторыми входами третьего и четвертого сумматоров, при этом выход датчика уровня подключен к первому входу пятого сумматора и первому входу шестого сумматора, второй вход которого посредством датчика задаваемой электродвигателю рабочего органа питателя мощности связан с выходом соответствующего регулятора напряжения, а выход второго сумматора связан с вторым входом пятого сумматора, выход которого подключен к регулятору напряжения электропривода рабочего органа питателя, при этом выход датчика частоты вращения электродвигателя транспортера посредством блока формирования ограничительной обратной связи подключен к третьему входу пятого сумматора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОДИНАМИЧНЫЙ БЕЗДАТЧИКОВЫЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД С НЕПОСРЕДСТВЕННЫМ УПРАВЛЕНИЕМ МОМЕНТОМ | 2012 |

|

RU2498497C1 |

| ЧАСТОТНО-РЕГУЛИРУЕМЫЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД | 2008 |

|

RU2401502C2 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

| Позиционный электропривод | 1982 |

|

SU1084727A1 |

| Устройство для управления электроприводом промышленного робота | 1985 |

|

SU1265691A1 |

| Устройство управления работой барабанной мельницы | 1991 |

|

SU1804913A1 |

| Позиционный электропривод | 1986 |

|

SU1381677A1 |

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1983 |

|

SU1250590A1 |

| Вентильный электродвигатель | 1983 |

|

SU1141526A1 |

| Устройство для управления асинхронным электроприводом лифта | 1979 |

|

SU773883A1 |

Изобретение относится к сельскому хозяйству, а именно к способам управления дозирующими механизмами сыпучих кормов. Цель изобретения - повышение равномерности подачи корма. Поток корма регулируется электроприводами 5 и 16, управляемыми через тиристорные регуляторы напряжения 4 и 15, в зависимости от разности напряжений, вырабатываемых датчиками объема 18, массы 7 и скорости 9 и напряжений, снимаемых с датчиков полной мощности 11 и 21. Разделение системы управления на контуры питателя 17 и весоизмерительного транспортера 6 способствует повышению качества выдачи материала. 2 с.п. ф-лы, 4 ил.

W) y{t)

1

Фиг.1

№ ЬМ P3(t) PL(i) Фиг4

| Способ транспортирования кормов и устройство для его осуществления | 1985 |

|

SU1277933A1 |

Авторы

Даты

1992-09-23—Публикация

1989-04-04—Подача